Склеивание фанеры: как повысить качество

В настоящее время одним из условий технологического процесса склеивания фанеры в горячем прессе является обеспечение температурного режима в пределах 110...140 °С. Но, как показала практика, у такого метода есть недостатки.

С одной стороны, при постоянном увеличении затрат на электроэнергию, пар, газ, мазут, вызванном ростом цен на энергоносители, уменьшается прибыль предприятия от реализации фанеры из-за роста себестоимости самой продукции. С другой стороны, при температуре выше 100 °С (110...140 °С) увеличивается количество дефектов готовой продукции. Наиболее распространенный среди них - пузыри - местное расслоение или разрушение фанеры, возникающее во время снятия прессующего усилия. Причиной, вызывающей такое разрушение, является перевес давления парогазовой смеси внутри пакета над внешним прессующим усилием при снятии последнего после окончания пьезотермической обработки пакета. В этот момент перегретая влага (парогазовая смесь), находящаяся в пакете под высоким давлением, превращается в пар, который, увеличиваясь в объеме, разрушает клеевые соединения, стремясь выйти наружу.

Поэтому одним из важных технологических решений, которые должны способствовать решению этой проблемы, является склеивание фанеры при температуре ниже 100 °С, когда не меняется физическое состояние влаги в пакете. Такая технология разработана специалистами Центрального научно-исследовательского института фанеры (ЦНИИФ).

В ЦНИИФе были проведены работы по склеиванию фанеры марки ФК при температуре плит пресса ниже 100 °С с установлением рецептуры клеев, режимов прессования, физико-механических показателей готовой продукции.

Работы выполнялись на прессе с электрообогревом плит с использованием смолы КФ-МТ-15, соответствующей требованиям ТУ 6-06-12-88. Для решения проблемы снижения температуры прессования без увеличения продолжительности склеивания фанеры были выбраны и проверены различные клеевые композиции повышенной реакционной способности.

В качестве отвердителей для карбамидоформальдегидных смол использовались соединения (соли), полученные в результате взаимодействия сильных кислот и слабых оснований (щелочей). Каталитическое действие этих солей зависит от скорости их гидролиза.

На основе расчета констант гидролиза солей и рН их растворов в смоле КФ-МТ-15 для исследований были выбраны следующие соединения: надсернокислый аммоний [(NH4)2S2O8], сернокислый аммоний [(NH4)2SO4], азотнокислый аммоний [NH4NO3], фосфорнокислый аммоний [(NH4)2(PO4)3], хлористая медь [СuCl2], сернокислая медь [CuSO4], сернокислый

аммоний [Al2(SO4)3].

На базе этих солей разрабатывались комбинированные отвердители. Реакционная активность клеев с различными отвердителями оценивалась при сравнении с клеем, в состав которого вводился хлористый аммоний.

По результатам исследований совместимости смолы и комбинированных отвердителей было установлено, что сернокислый алюминий в сочетании с хлористым и азотнокислым аммонием ускоряет желатинизацию клея, сохраняя при этом его жизнеспособность.

Исследование желатинизации клеев с комбинированными отвердителями показали, что при достижении клеем температуры 80 °С происходит его отверждение за 115-123 с. Этого времени достаточно, чтобы получить прочное клеевое соединение. В то же время желатинизация клея с хлористым аммонием при температуре 80 °С продолжается 276 с, то есть примерно в два раза дольше. Для определения времени склеивания при температуре плит пресса 95±3 °С были получены кривые прогрева пакетов толщиной от 13,5 до 32 мм в период до достижения в середине пакета температуры 80 °С. Температура внутри пакета определялась с помощью хромелькапелевых термопар.

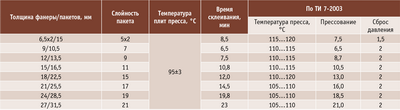

По результатам прогрева пакетов и продолжительности желатинизации клея разработаны режимы склеивания фанеры при температуре плит пресса 95±3 °С. В табл. 1 приведены режимы склеивания фанеры при температуре плит пресса 95±3 °С и - для сравнения - по ТИ (технологической инструкции) 7-2003 при температуре плит пресса, превышающей 100 °С с учетом времени на сброс давления.

Из данных, приведенных в табл. 1, видно, что склеивание при температуре плит пресса 95±3 °С с использованием комбинированных отвердителей проходит быстрее, чем склеивание при обычном составе клея. В ходе испытания образцов фанеры, склеенной при температуре плит пресса 95±3 °С, получены следующие результаты: плотность - 700 кг/м3, предел прочности при скалывании по клеевому слою после вымачивания в воде в течение 24 ч - 2,2...2,3 МПа, упрессовка - 5,1%, влажность фанеры - 9,6%. Фанера соответствует требованиям ГОСТ 3916.1-96.

Для освоения технологии склеивания фанеры при температуре 95±3 °С необходимо перевести прессы на нагрев плит теплоносителем, обеспечивающим температуру в диапазоне 92...98 °С.

Обычно обогрев пресса может осуществляться водяным паром, перегретой водой и термомаслом. Недостаток использования водяного пара и перегретой воды для нагрева плит пресса в том, что получаемая при этом рабочая температура зависит от давления теплоносителя в системе и может колебаться в недопустимых для технологического процесса склеивания пределах, что приводит к его нестабильности. К тому же добиться рабочей температуры ниже 100 °С при помощи пара или перегретой воды невозможно. Использование же систем нагрева, работающих на термомасле, экономически целесообразно только для технологических процессов, протекающих при температуре выше 150 °С.

Для получения требуемой температуры (92...98 °С) в качестве теплоносителя может быть использована вода, а система, в которой она нагревается, должна быть двухконтурной. В такой системе теплота передается от греющей нагреваемой среде через разделяющую их стенку. По принципу взаимодействия теплоносителей должна быть принята система «пар - жидкость».

При этом пар, поступающий от котельной предприятия, циркулирует в первичном контуре, а вода - во вторичном. Такая система позволяет даже при колебаниях давления пара в первичном контуре с помощью системы автоматического регулирования запорной арматурой получить стабильную требуемую температуру теплоносителя во вторичном контуре.

На основании работ по склеиванию фанеры марки ФК при температуре ниже 100 °С рекомендуется следующая организация работ по освоению предлагаемой технологии: перевод плит пресса на нагрев горячей водой; приготовление клея, нанесение клея, сборка пакетов и склеивание фанеры при температуре плит пресса 95±3 °С в соответствии с разработанными институтом режимами.

Далее рассмотрим пути улучшения физико-механических показателей фанеры, склеенной из осинового и хвойного шпона.

Фанера относится к конструкционным материалам. Используется в транспортном машиностроении и строительстве, применяется для производства деревянных несущих и ограждающих конструкций. Одной из ее основных характеристик как конструкционного материала является прочность.

Строительным нормам отвечает березовая и лиственничная фанера. Рост объемов ее производства и применения для изготовления строительных конструкций сейчас порождает определенный дефицит сырья. Для получения фанеры с требуемыми для строительного материала показателями (прежде всего прочности) при использовании древесины других пород, например осины, в ЦНИИФе разработана технология производства качественного материала из осинового шпона. Новая технология позволяет повысить прочность фанеры из осинового сырья до уровня прочности березовой. Анализ запасов древесины лиственных пород в России показал, что запасы деловой древесины осины составляют примерно 40 % от запасов деловой древесины березы и равны примерно 1,3 млн м3.

Основные районы произрастания осины - европейская часть России и Уральский регион. Древесина этого дерева в фанерной промышленности используется в ограниченных объемах, что связано с рядом технологических трудностей из-за особенностей ее структуры и химического состава.

Склеенная по традиционной технологии фанера из осинового шпона уступает по физико-механическим показателям фанере из березового шпона и шпона хвойных пород. Предел прочности осиновой фанеры при скалывании по клеевому слою в 2,5 раза ниже, чем у материала из березового шпона, и в 1,7 раза ниже, чем у фанеры из хвойного шпона. Установлено, что осиновая фанера по ГОСТ 3916.1-96 не отвечает по ряду механических показателей требованиям к фанере для деревянных строительных конструкций. Для увеличения прочности фанеры из осины и получения материала, пригодного для производства деревянных клееных конструкций (ДКК), был проведен анализ существующих способов упрочнения древесины и древесных материалов.

Экспериментальные исследования показали целесообразность обработки осинового шпона термомеханическим методом (воздействие на шпон давлением при повышенной температуре).

Как известно, несмотря на сложность структурного строения древесины, с увеличением плотности при одной и той же влажности увеличивается и ее прочность.

Связь между плотностью и прочностью древесины для всех древесных пород выражается уравнением

σ = a + bγ,

где σ - прочность древесины; a, b - постоянные величины; γ - плотность древесины.

Особенности структурного строения той или иной породы древесины вносят в эту зависимость лишь незначительные изменения. На основе проведенных исследований на ОАО «Фанпласт» была выпущена опытно-промышленная партия фанеры марки ФСФ.

Прочность полученного материала при скалывании по клеевому слою в 2,5 раза выше прочности осиновой фанеры по ГОСТ 3916.1-96, изготовленной по традиционной технологии. По другим механическим показателям (прочности при статическом изгибе, растяжению, сжатию и др.) этот материал отвечает требованиям СНиП II-25-80 «Деревянные конструкции. Нормы проектирования».

Выпуск опытно-промышленной партии фанеры из упрочненного шпона позволил уточнить технологию производства осиновой фанеры с повышенной прочностью по сравнению с осиновой фанерой по ГОСТ 3916.1-96.

В табл. 2 приведены физико-механические характеристики осиновой фанеры из упрочненного шпона и фанеры, изготовленной по традиционной технологии. Данные таблицы говорят о том, что по физико-механическим показателям фанера, изготовленная по новой технологии из осинового шпона, соответствует требованиям, предъявляемым к березовой фанере ГОСТ3916.1-96. Осиновая фанера имеет меньшую плотность, чем березовая, расход сырья увеличивается примерно на 10%.

Расход смолы при термомеханической обработке шпона уменьшается примерно на 10%. На основании полученных данных и анализа требований к фанере для строительных конструкций разработаны технические условия «Фанера для строительных конструкций» и технологическая инструкция. Органами Санэпиднадзора проведены санитарно-эпидемиологические исследования фанеры и выдано санитарно-эпидемиологическое заключение на фанеру из осины для строительных конструкций, разрешающее производство и применение этой фанеры на территории Российской Федерации.

В производственных условиях в зависимости от имеющегося технологического оборудования может быть использована схема организации работ по производству фанеры с уплотнением сухого шпона на 8...10 % термомеханическим методом. Уплотнение сухого шпона может быть осуществлено либо при помощи проката между нагретыми валками на специальной установке, либо сжатием между плитами пресса.

На основании полученных результатов по уплотнению осинового шпона были проведены исследования соснового шпона, целью которых было определение повышения прочности сосновой фанеры и снижения шероховатости поверхности готового материала.

Шпон обрабатывался в прессе между плитами, нагретыми до 80 °С. Плотность шпона увеличивалась примерно на 20%. При последующем использовании уплотненного шпона для склеивания фанеры была отмечена плохая смачиваемость поверхности уплотненного шпона клеем и в связи с этим низкая прочность склеивания. Поэтому при дальнейших исследованиях клей наносился на неуплотненный шпон.

Получившаяся фанера марки ФСФ при скалывании по клеевому слою после кипячения в воде в течение одного часа имела прочность 1,5...1,2 МПа и гладкую поверхность, не требующую дополнительной обработки.

По материалам IV Санкт-Петербургской международной конференции ЦНИИФ (7-8 октября 2009 года)

зам. заведующего отделом технологии шпона и фанеры ООО «ЦНИИФ»,

Наталья ШОРНИКОВА,

Татьяна РЕДЬКИНА,

главные специалисты ООО «ЦНИИФ»