Практика эксплуатации многопильных станков

Порядка 80% цехов по изготовлению обрезного пиломатериала применяют классическую технологию, где после головного станка − пилорамы для распиловки бруса используется многопильный станок. Традиционно предпочтение отдается моделям, работающим на дисковых пилах, получившим известность за свою высокую надежность и производительность. Как и в мебельном, столярном производствах, фактором, определяющим эффективность работы этого класса машин, будет оптимальный выбор типа и надлежащее обслуживание станка.

Виды станков

Принцип действия многопильного станка достаточно прост: заготовка подается и продольно распиливается сразу несколькими пилами (рис. 1). Из бруса получается доска, четырехкантный брус меньшего сечения или так называемая ламель − дощечка толщиной 5 − 15 мм. Вместе с тем, конструктивно − это сложный механизм, объединяющий в себе вальцы, транспортеры, пильные валы, противовыбросовые устройства, системы контроля, управления и т. д.

Любая модель прежде всего имеет разрешение по ширине, А и высоте h распиливаемой заготовки (рис. 1). Помимо этого, особо регламентируется максимальное расстояние между крайними пилами B. Это связано с особенностями устройства пильного вала. Оценить размер С − ширину получаемых деталей − возможно, учитывая параметры B и предельное число пил Nмакс, которые можно установить на вал. Если таких данных нет, то ориентировочно считается, что одна пила в среднем потребляет мощность Po = 4 − 8 кВт. Соответственно, N = P/Po. Обычно N=4 − 10.

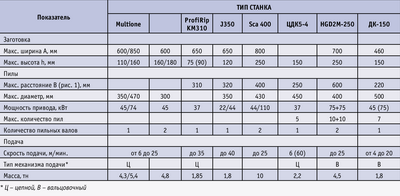

В таблице приведены сведения о некоторых типах дисковопильных станков разных заводов-изготовителей. Это энергоемкий класс оборудования, внешне − станины внушительной массы, способные воспринимать и сдерживать нагрузки от работы до двух десятков пильных дисков.

Другие виды многопильной техники: пилорамы с рамными пилами, формально имеющие схожие признаки, опции к четырехсторонним станкам, комбинированные машины на базе ленточнопильных агрегатов, а также станки с горизонтально расположенными пилами − в рамках данной статьи не рассматриваются.

Особенности эксплуатации станков

Если качество работы станка представить как интегральную функцию, то ее аргументами будут: инструмент, геометрия и другие свойства самого станка, совместимость со смежным оборудованием и, безусловно, система управления (настройки) в целом.

В многопильных станках применяются специальные пилы, в полотно которых вмонтированы еще несколько режущих кромок − плоских ножей. Их задача − строгание получаемой после распила поверхности и противодействие зажиму инструмента заготовкой. В станках с указанной схемой резания (рис. 1) расклинивающих ножей нет. Использование таких пил дает превосходный результат: качество поверхности имеет низкую шероховатость, а скорость подачи допускается до 20 − 50 м/мин. Иногда, в т. ч. чтобы компенсировать низкое качество инструмента, применяют принудительную подачу агента типа смазочно-охлаждающей жидкости (СОЖ) в зону резания. Эффект от такого приема достаточно спорный, особенно если учитывать, что в низкотемпературных условиях эксплуатации, при использовании как правило обычной воды, эффект может быть самым непредсказуемым, пагубным для оборудования.

Вместе с пилами на вал устанавливаются проставочные втулки (рис. 7). Их высота a вычисляется исходя из размеров инструмента и распиливаемого пиломатериала.

a = C + Aзуба − Aпилы,

где С − размер получаемого бруса после распиловки (рис. 1). Для доски − это ее толщина; Азуба, Апилы − толщина, соответственно, зуба и самой пилы.

Особые требования предъявляются к изготовлению проставок для двухвальных многопильных станков. Разность их высот а11, а12 и т. д. (рис. 7), равно как и смещение базовых фланцев валов Δф приводит к суммарной погрешности Δ в виде относительного смещения пильных дисков. На практике это приводит к образованию ступенчатого выступа на поверхности получаемого пиломатериала. Во избежание дефекта на стадии изготовления проставок необходимо свести разность высот проставок в группе к 0,1 − 0,05 мм. Кручение от вала к пилам передается через одну или две призматические шпонки. В процессе пиления происходит увеличение радиуса скругления режущих кромок пилы или, проще говоря, ее затупление. Как следствие, растет энергопотребление привода главного движения станка. В моделях, имеющих датчики мощности, оператор видит эти изменения в режиме реального времени. Другой причиной такого явления может быть переход на более твердые породы древесины.

Так или иначе, первое, что необходимо сделать во избежание остановки заготовки и заклинивания инструмента, − это снизить скорость подачи. Независимо от типа подающего устройства, выигрышным будет система с плавной регулировкой этого параметра, за ней идет ступенчатая с дистанционным управлением. Изменение скорости за счет смены шкивов наименее предпочтительно.

Геометрия станка применительно к задаче получения высокого качества продукции выражена в относительном положении пильных валов, прижимных и подающих вальцов, а также транспортера в цепных подающих механизмах. Если хотя бы один из приводных вальцов (рис. 5) развернут, то неизбежно возникает изменение силы подачи, при котором заготовка может повернуться. Как следствие − искривление получаемой доски. Причем при длине доски 4 − 6 м даже незначительное смещение в 1° приводит к отклонению от прямолинейности в 100 мм (!). Исправить такую ситуацию непросто, поскольку разработчик редко оставляет возможность дополнительной регулировки положения узлов. Верхние вальцы к тому же еще должны перемещаться в вертикальном положении и прижимать заготовку. А несовпадение плоскости инструмента и направления подачи приводит к заклиниванию пилы, трению и все тому же повышенному энергопотреблению станка. Попутно следует отметить, что весьма предпочтительно иметь в станке механизацию вспомогательных движений − подъема-опускания вальцов. Помимо снижения чисто физических нагрузок, эта опция в виде, например, гидроцилиндра делает станок способным к адаптации в автоматизированную линию с автоматической настройкой «на размер».

Еще один распространенный дефект, но уже связанный с распиливаемой заготовкой. Если верхняя пласть не параллельна нижней − базовой или имеет волнистость, то вероятнее всего уменьшится и сместится пятно контакта (рис. 6) верхнего ролика с древесиной. Вслед за этим возникают неуравновешенные составляющие сил и, соответственно, заготовка так же отклоняется от прямолинейной траектории движения. Если в предыдущем случае достаточно отрегулировать сам станок, то здесь задача шире и распространяется она на выбор смежного оборудования.

Так, использование даже бывших в употреблении пилорам типа Р-63 дает превосходный результат в паре с любым качественным многопильным станком только благодаря строгой параллельности указанных поверхностей получаемого бруса. И, напротив, получение полуфабриката на новомодных, собранных в кустарных условиях агрегатах с использованием узких ленточных пил, приводит к тому, что нормально отрегулированный станок второго ряда дает вынужденную кривизну доски вследствие дефекта базирования заготовки.

Продолжая тему околостаночного оборудования, нельзя не сказать о влиянии способа ориентации заготовки в первоначальный момент цикла. В большинстве случаев распиливается двухкантный брус, полученный на пилораме первого ряда. Как не имеющий надежной боковой базовой поверхности, он вручную на входном столе или рольганге центрируется относительно станка. Если заготовка получает изначальное угловое смещение, то резко снижается процент выхода готовой продукции (рис. 8а). Снизить риск брака призваны специальные устройства − оптические указатели линии распила. Расположенные на станке, они проецируют на брус тонкие лучи в плоскости одной или двух крайних пил, и оператор уже более точно может выбрать оптимальную позицию заготовки. Применяются и более сложные, механизированные установки, центрирующие полубрус автоматически.

Но наибольшую точность дает технология раскроя трех- или четырехкантного бруса. Заготовка прижимается боковой базовой поверхностью к направляющей линейке (рис. 8б). Линейка расположена на заданном расстоянии от крайней пилы, поэтому и первая доска получается заданной толщины. Помимо точности, позиционирование заготовки вносит существенный вклад и в производительность станка.

Если теоретически представить, что подача полуфабриката сечением 400 х 200 мм в станок происходит непрерывно, со скоростью 20 м/мин., то объем переработки может достигнуть 700 м3 и выше за восьмичасовую смену работы. Показатель впечатляющий, как и тот факт, что именно за счет простоев эта величина снижается до уровня 100- 200 м3. Поэтому так важна комплексная организация производственного процесса.

Свое влияние на производительность оказывает и конструкция пильных валов. Существенная разница между максимальными размерами заготовки A и набором инструмента B (рис. 1) приводит к тому, что за один проход распиливается только 50% заготовки. Вынужденно организуются дополнительные возвратные транспортные потоки, по которым нераспиленная часть вновь попадает к входному рольгангу многопильного станка. Дело в том, что пильный вал с длиной рабочей части B до 300 − 350 мм выполняется в виде консоли. Такая конструкция позволяет легко заменять инструмент. Но дальнейшее увеличение длины до 500 − 600 мм требует установки дополнительной контропоры, поддерживающей вал и придающей ему дополнительную жесткость. Несмотря на это, выигрыш очевиден: раскрой бруса в этих моделях может производиться практически по всей его ширине за один проход!

Многопильные станки являются оборудованием с повышенной опасностью. Разработчики стремятся внедрять все более совершенные системы безопасности, такие как двухсторонняя противовыбросовая система, препятствующая обратному ходу бруса в процессе пиления. Кинетическая энергия двигающихся с большой скоростью массивных заготовок, вращающегося инструмента весьма высока, и поэтому вопросы безопасной организации работы на таких участках имеет первостепенную важность.

Перспективы развития

Модернизация оборудования этого класса пока никак не сказывается на снижении его стоимости. По-прежнему высокопроизводительные промышленные модели станков предлагаются по цене от 40000 EUR. Но благодаря высокому спросу на такие виды пиломатериала, как строительная доска, брус − все эти капиталовложения весьма эффективны, а проекты на базе представленных технологий − прибыльны и имеют показатель окупаемости на уровне 8 − 12 месяцев. Справка: станки для ремесленного производства (по европейской классификации) доступны в стоимостном диапазоне 100 000 − 500 000 руб.

Некоторые новые модели многопильных станков имеют комбинированную систему позиционирования инструмента. На одном валу устанавливаются пилы как с помощью проставочных втулок (рис. 7), так и с использованием перемещаемых в процессе работы специальных ступиц. Такая методика позволяет оптимизировать раскрой заготовки, но из-за громоздкости конструкции количество инструмента с оперативно управляемым положением, как правило, не превышает 1 − 3 единиц. Однако именно на этом направлении, наряду с тенденциями по повышению точности, надежности, удобства станков, следует ожидать технологического прорыва в ближайшие годы.

Вячеслав ДОГМА