Скупой платит дважды

Россия занимает первое место по запасам древесины (82 млрд м3), но только четвертое − по заготовкам леса. Что касается стоимостных объемов лесной продукции, поставляемой на внутренние и мировые рынки, то здесь РФ значительно проигрывает всем ведущим лесным державам: Финляндии − в 1,4 раза, Канаде − в 2,8 раза. И это при том, что наша страна обладает огромными лесными ресурсами: при площади около 1690 млн га на ее территории находится пятая часть всех лесов мира и половина хвойных лесов Земли. Общая площадь всего лесного массива составляет около 1178,6 млн га. Это приблизительно 70 % от всей территории страны. Однако деревообработкой в России заниматься сегодня очень непросто. О том, с какими сложностями приходится сталкиваться инвестору, готовому вложить деньги в деревообрабатывающее предприятие, мы говорим сегодня с официальным экспертом научно-технической сферы РФ, кандидатом технических наук, старшим научным сотрудником, главным технологом КФ «ПИК» Давидом Абрамовичем Щедро.

- Давид Абрамович, давайте представим, что у нас есть деньги и мы с вами хотим открыть предприятие, скажем, по производству плит для домостроения или мебельной отрасли... О чем придется позаботиться в первую очередь?

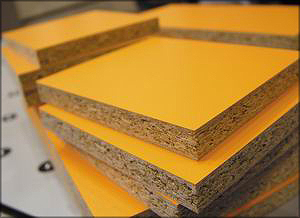

- Ну, вы же понимаете, что прийти в лес и начать свое производство, не зная этого сектора, абсолютно нереально. Обычно, если человек идет в лесную отрасль, он уже знает, чего хочет. Либо заниматься только лесопилением, то есть вы просто пилите лес и продаете его. Либо лесопилением и производством тех же плит, которые сегодня нужны и в домостроении, и в мебельной промышленности. Это совсем другие затраты. Давайте предположим, что мы организуем предприятие по производству древесно-стружечных плит (ДСтП). Это самое капиталозатратное производство, к тому же здесь требуются серьезное оборудование, площади, мощности и много чего еще.

- С чего начнем?

- Для начала придется ответить на вопрос: «Есть ли у нас площадка для выполнения работ и сырьевая база?» Вот к базе самое пристальное внимание. Если посмотреть на карту нашей страны, то картина предстанет следующая: все лесопромышленные предприятия, построенные в последние годы, находятся в европейской части страны. Очень мало в Сибири и на Дальнем Востоке. С одной стороны, это последствия экономической разрухи 90‑х годов прошлого века, когда все, что могло развалиться, развалилось. А с другой − реалии сегодняшнего дня. Очень много зависит от инфраструктуры. И с этой проблемой сталкиваются не только отдаленные районы.

- В центре тоже нет необходимой инфраструктуры?

- Вот, к примеру, в Подрезково есть завод по производству ДСтП. В советские времена это был флагман, там все новшества отрабатывались. А в прошлом году половину времени он простоял. Сейчас они уже готовы продать одну линию. Что будет с остальным производством, пока неясно. Возможно, завод закроют вообще, перепрофилируют его или решат, что на этой земле выгоднее строить коттеджи. А все почему? Да потому, что завод находится в 25 км от окружной трассы и дороги Москва-Шереметьево. Лесовозам и грузовикам с готовой продукцией здесь просто не проехать, и сырье не привезти, и продукцию не вывезти.

- И много таких примеров?

- В Московской области много наших предприятий. Но практически все они сталкиваются с проблемой логистики. Еще пример. Сергиев Посад, крупный завод по производству плит, есть возможность запустить еще одну линию, есть площадка, могут даже новый завод построить. Однако с логистикой опять проблемы. Кроме того, наши дороги не рассчитаны на большой груз. Максимум, что можно провести по федеральным трассам, − 20 тонн, а наши лесовозы весят до 40!

- А Ленинградская область по сравнению с Московской в каком положении?

- Пока в более выгодном. У нас леса больше, а предприятий гораздо меньше. Другое дело, что на Северо-Западе практически все леса смешанные, часть древесины для лесопиления не востребована, она подходит скорее для переработки в щепу, плитного или бумажного производства. Ведь вы берете лес, вырубаете его весь, а затем сажаете на этой поляне новые деревья. Нельзя бросать на площадке невостребованное сырье. За это грозит большой штраф. Ну, естественно, если вы работаете официально. Хотя, что скрывать, браконьеров очень много.

- Близость Карелии для нас плюс или минус?

- В Карелии много своих производств, в основном здесь сидят бумажники. Для лесопромышленной отрасли это не очень хорошо. Они имеют возможность поднять цену на сырье, и тогда лесникам выгоднее продать его бумажникам, чем на лесопиление или производство плит. У плиточников дельта маленькая, любое поднятие цен на сырье бьет больно.

- И как быть?

- Я считаю и везде говорю об этом: пора идти в Сибирь. Как у Ломоносова, помните: «Прирастать будем Сибирью».

- Но ведь и там не все так просто...

- Да, непросто. Здесь уже другие проблемы. Если площадка находится дальше 200 км от предприятия, транспортировать лес становится невыгодно. У нас уже есть даже своего рода формула: 1500 км лес провез, можешь выбросить.

Можно конечно строить заводы прямо там, но начинаются другие проблемы. Нет инфраструктуры, дорог, электроэнергии.

Производство ДСтП очень энергоемкое. После ЦБП оно второе по энергоемкости. Деньги, которые вы просто отдаете за подключение энергокомпании, огромные. Потом вам еще придется платить за использование. Но это другая стоимость.

С дорогами − понятно. Автотрасс нет, железнодорожные перевозки дорогие, к тому же здесь всего один путь − Транссибирская магистраль.

- С кадрами тоже дефицит?

- Конечно! Трудовые ресурсы − это вообще наша головная боль. Допустим, у вас уже есть производство, есть кадры. Вы собираетесь создавать новый завод где-нибудь в Сибири. Там своих кадров нет. А из центра вряд ли кто-то захочет ехать на новое место. Причем если операторов еще можно найти среди местных жителей, то инженерно-технический персонал придется готовить самому или как-то заинтересовывать.

Необходимо подумать о том, что новых сотрудников на новом месте придется обеспечивать жильем. Об этом тоже нужно подумать заранее.

Вот есть хороший пример. Несколько лет назад в Ханты-Мансийском автономном округе пустили новый завод по производству древесно-волокнистых плит средней прочности. Построили здесь же хороший поселок на 200 семей. Детский сад, школа, магазины, гостиница. Все обеспечено. Это обязательное условие, иначе никто туда не поедет.

- Короче говоря, много вопросов, которые нужно решить заранее?

- Очень много. Когда вы готовы ответить себе хотя бы на половину из них, можете приступать к составлению предынвестиционного технико-экономического обоснования. На этом этапе лучше, конечно, обратиться за помощью к специалисту, особенно если вы новичок в отрасли. Вам придется учесть все: сколько денег необходимо заложить на электроэнергию, канализацию, экологию. Параллельно составляется бизнес-план. Он является частью технико-экономического обоснования.

Далее на основании бизнес-плана идете в администрацию района, проходите согласование, получаете разрешение на строительство предприятия.

Вам могут разрешить строительство, если только оно будет подтверждено лесным ресурсом того региона, в который вы приходите. Существуют специальные геоинформационные технологии, которые могут по результатам снимков из космоса показать, какой лес в районе, сколько в нем может использоваться в качестве сырья, сколько − для производства плит, сколько − для лесопиления, сколько − на дрова, а главное − на сколько лет его хватит. Дальше пойдут общественные слушания, экологическая экспертиза, необходимо будет получить разрешение архитектурно-планировочного управления, согласования большого количества разрешающих организаций.

- Сколько такие согласования могут занять времени?

- Несколько месяцев может пройти. И лишь после этого начинается рабочее проектирование, а затем строительство. В зависимости от того, что ты строишь, временны´е и финансовые затраты разные. Если это лесопильное предприятие, то это одно. Вы можете быстро купить оборудование. Если это плитное производство, то поставка оборудования может длиться до двух лет. Проблема в том, что у нас в стране практически не производят оборудования для лесной промышленности, все везут из-за рубежа. Так, оборудование для производства древесно-стружечных плит поставляют только две немецкие фирмы, а у них много заказов из разных стран, приходится ждать.

- Наверняка и на этом этапе есть свои подводные камни?

- Уже на стадии подписания договора на поставку оборудования нужно быть предельно внимательным. При составлении контракта очень важно грамотное техническое приложение. В контракте обычно написано: «Мы сделаем вот это, вот это и вот т о». Он может состоять всего из нескольких страниц. А вот техническое приложение к нему − целые тома. Тут должно быть подробно описано все: какое оборудование поставляет фирма, границы поставки, что покупатель со своей стороны сам должен сделать. Вы же не повезете, например, сушильный агрегат диаметром 6 и 30 м в длину в собранном виде. Придется транспортировать по деталям. Где его сваривать потом и кто это будет делать? Эти тонкости прописываются в техническом приложении. Там же прописывают порядок гарантийных испытаний оборудования. Наконец, монтаж. К этому моменту вы должны уже все построить. Здания, фундаменты под оборудование, мастерские, все строения на площадке. Приезжают монтажники, в это время пришло оборудование, вы сами везете его от границы. Собрали, запустили. Начинаются гарантийные испытания. Это, кстати, тоже должно быть указано в приложении: как проводите, сколько времени, за какое время оборудование должно показать проектную мощность. К этому моменту нужно привезти сырье, все материалы, запустить оборудование и получить первую продукцию.

- Все? Предприятие работает, можно вздохнуть спокойно?

- Какое там! Дальше начинается наша безалаберность. Оборудование нужно выводить на производственную мощность, а у вас лесовоз застрял, железную дорогу снегом замело, смола замерзла. Параллельно надо продолжать учить специалистов работать. Мы работаем непрерывно четырьмя бригадами 330 дней в году, без остановки оборудования. Сначала одну бригаду учишь, потом они учатся сами у своих. Года через два только предприятие перестанет работать в убыток, еще какое-то время будет работать «в ноль», и лишь лет через пять-шесть оно станет окупаемым, начнет приносить прибыль.

- Сколько в итоге нам нужно денег, чтобы открыть свое производство?

- Вот считайте: оборудование стоит порядка $35-40 млн, практически столько же придется вложить в строительство, обеспечение инфраструктуры, в то, чтобы наладить работу всех служб. 25 % от стоимости оборудования идет на строительно‑монтажные работы. Еще же нужно ремонтные мастерские создать, электромонтажную мастерскую, ведь двигатели нужно ремонтировать на месте. Свои слесарные, токарные, фрезерные участки, пожарное депо. И все равно всегда должны быть резервные средства − невозможно предусмотреть все.

- Можно купить неновое оборудование. Многие предприниматели так делают. Это дает экономию?

- Действительно, многие наши предприниматели так делают. Европа сегодня готова продать вам любое оборудование. Оно уже окупилось. У них сейчас свои сложности. Рабочим нужно платить высокие зарплаты, сырья не хватает, с экологической стороны жесткие нормативы. У нас многие предприятия на таком оборудовании сейчас работают. Немецкое оборудование, например, сейчас стоит в Краснодарском крае. Шведское − на Дальнем Востоке. Но мне кажется, это неверно в корне. У нас у самих свое оборудование старое, мы тратим огромные деньги на его эксплуатацию. Его нужно выводить, а мы привозим такое же из-за рубежа. Ну пусть оно чуть-чуть помоложе, потехнологичнее, будет работать, но качественной продукции мы на нем не произведем. И потом здесь еще нужно учитывать такой аспект. Допустим, вы купите оборудование за рубежом очень дешево, но ведь его еще нужно демонтировать там, привезти, смонтировать здесь, построить фундаменты, развивать инфраструктуру − и все это за сегодняшние деньги. Несколько лет пройдет, и вам потребуется новое оборудование, а это опять затраты. Так что, на мой взгляд, только скупой платит дважды.

- Что еще нужно для организации производства плит?

- Нам главным образом приходится покупать связующие компоненты, смолы, как мы их называем. Наши химические предприятия их производят. Но цены на них заоблачно высокие. Кроме того, при нашей погоде в ходе транспортировки смола очень часто портится, ведь цистерны не всегда имеют паровые рубашки. Поэтому сегодня многие предприниматели идут на то, чтобы иметь производство смолы у себя, используя только привозные исходные продукты. Кстати, это тоже стоит учесть при составлении бизнес-плана. К сожалению, без импортных составляющих совсем нам не обойтись. У нас в стране не производят меламин, составляющую нового типа смол.

Планируется, что в России меламин начнут производить года через два. Пока закупаем.

- Производство плит очень затратное, но ведь оно окупается...

- Сейчас плиты очень востребованы. И в мебельной промышленности, и в домостроении. Особенно в связи с правительственными программами по развитию малоэтажного жилья. Да и отрасль не стоит на месте. Сейчас уже появился новый материал OSB. Часть домов будет построена как раз из этих плит. Мне кажется, за этим материалом будущее. В России пока, правда, такого производства нет. Мы сейчас работаем в этом направлении. Мне вообще кажется, что у нашей страны есть все шансы снова выйти на лидирующие позиции как в лесопереработке, так и в домостроении и в любом другом производстве.

Беседовала Елена БОЙКО