Торцовочные станки. Часть 2

Детальный анализ

Торцовочные станки. Детальный анализ, часть 1

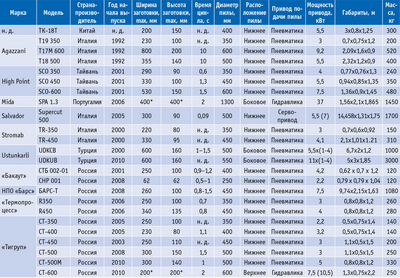

Обзор, посвященный торцовочным станкам, который редакция журнала «ЛесПромИнформ» начала публиковать в № 74, 2010, сегодня мы продолжаем рассказом об автоматизированных комплексах. Высокая производительность автоматизированных торцовочных комплексов (АТК) достигается за счет использования нескольких торцовочных пил, их оперативного позиционирования, непрерывной подачи пиломатериала и других технологических приемов.

Рис. 1. Торцовочный комплекс проходного типа: 1 − заготовка; 2 − транспортер; 3 − торцовочная пила

Рис. 2. Вариант компоновки торцовочного комплекса ТК-2 1 − пиломатериал; 2 − торцовочная пила № 1; 3 − торцовочная пила № 2; 4 − станина; 5 − упор; 6 − цепной транспортер

Рис. 3. Вариант компоновки торцовочного комплекса ТК-3 1 − торцовочная пила № 3

Рис. 4. Вариант компоновки торцовочного комплекса АТК-N: 1 − пиломатериал; 2 − торцовочные пилы; 3 − цепной транспортер

Рис. 5. Вариант компоновки торцовочного комплекса АТК-2: 1 − пиломатериал; 2 − торцовочная пила № 1; 3 − торцовочная пила № 2; 4 − подвижные упоры; 5 − цепной транспортер; 6 − транспортер-доводчик № 1; 7 − транспортер-доводчик № 2

Рисунки к статье «Торцовочные станки» смотрите в PDF-версии журнала

Автоматизированные торцовочные комплексы устанавливаются на крупных деревообрабатывающих предприятиях с объемом переработки сырья от 25 тыс. м3 в год. В основном это предприятия, специализирующиеся на первичной обработке древесины, а также заводы, выпускающие погонажные изделия мерной длины.

По функциональному назначению автоматизированные торцовочные комплексы идентичны торцовочным станкам, рассмотренным в первой части обзора. Они также осуществляют подрезку торцов доски, поперечное деление заготовки, вырезку заготовок мерной длины, выборку дефектных мест. Торцевание пиломатериала выполняется круглыми пилами при режимах резания, характерных для этого вида обработки (см. первую часть обзора). Принципиальные отличия автоматических торцовочных комплексов от торцовочных станков − в компоновке оборудования, способах управления и производительности.

Варианты компоновки автоматических торцовочных комплексов

Все рассматриваемые торцовочные комплексы проходного типа (рис. 1). Это значит, что заготовка в комплексе находится в непрерывном движении с момента загрузки в автоматических торцовочных комплексах и до фазы разгрузки. Непрерывную подачу осуществляют цепные транспортеры (поз. 2 рис. 1) с количеством ветвей от 2 до 8, оснащенные специальными выступами-упорами, толкающими заготовку (поз. 1 рис. 1) к торцовочным пилам (поз. 3 рис. 1). Работа такого транспортера (поз. 2 рис. 1) не зависит от влажности пиломатериала, его кривизны и шероховатости благодаря надежному контакту упоров и кромки. Позиционирование заготовки относительно пил происходит в момент загрузки или во время ее нахождения на цепном транспортере тремя способами: продольным перемещением самой доски, перемещением (выбором) пилы или их комбинацией. Так или иначе, из-за того что ширина пиломатериала много меньше длины, уже при минимальной скорости подачи цепного транспортера (2−4 м/мин) комплекс способен перерабатывать в смену 50−100 м3 досок размером 50 х 100 х 6000 мм. Для сравнения: торцовочный станок позиционного типа с одной пилой (см. первую часть обзора), чтобы достичь такой же производительности, должен разогнать заготовку до скорости 40−60 м/мин (!) на этапе ее позиционирования.

Первый вариант компоновки автоматизированного торцовочного комплекса представлен на рис. 2 под условной маркой ТК-2. Он оснащен двумя торцовочными пилами: пила № 1 (поз. 2 рис. 2) неподвижная, а пила № 2 (поз. 3 рис. 2) может перемещаться во время настройки комплекса вдоль станины (поз. 4 рис. 2). Собственно, настройка сводится к тому, что между двумя торцовочными пилами устанавливается фиксированное расстояние в диапазоне, например, от 1 до 6 м, что позволяет торцевать заготовку и получать доску заданной длины в пределах этого диапазона. Для позиционирования пиломатериала (поз. 1 рис. 2) во время его загрузки в комплекс используется упор (поз. 5 рис. 2). Доска (поз. 1 рис. 2), подаваемая цепным транспортером (поз. 6 рис. 2), выравнивается правым торцом по упору (поз. 5 рис. 2); размер части, отпиливаемой справа, всегда одинаковый; доска (поз. 1 рис. 2) во время транспортировки не поворачивается, так как две ветви цепного транспортера (поз. 6 рис. 2) работают синхронно за счет общего приводного вала, что в конечном счете позволяет получать торцы правильной геометрической формы.

Функции оператора такого торцовочного комплекса сводятся к контролю процесса загрузки-разгрузки, надлежащей работы инструмента, а еще он следит за тем, чтобы пиломатериал при загрузке соприкасался торцами с упором.

Кроме того, оборудование ТК такого вида и класса выполняет, кроме основной задачи, еще три. Первая − автоматическая аварийная остановка транспортера (подачи) в случае внезапной остановки вращения пилы. Если не произойдет остановка, то заготовка и инструмент столкнутся и комплекс заклинит. За тем, чтобы этого не случилось, внимательно следит оператор, а отключение транспортера выполняет электроавтоматика.

Вторая задача − утилизация отпиливаемых частей доски. После торцевания могут оставаться куски древесины размером от 5 мм до нескольких метров длиной. Такой длинный кусок может застрять в обычном канале отвода стружки и отходов на базе ленточного транспортера, спровоцировав затор и остановку комплекса. Для решения этой задачи используют специальные устройства первичной ориентации отходов, их дополнительного распиливания или дробления, прежде чем они создадут угрозу затора.

Третья задача − поддержание параллельности пил. Дело в том, что в механизме позиционирования торцовочной пилы № 2 после длительной эксплуатации возникают зазоры, которые приводят к небольшому перекосу оси пилы. Достаточно сместить ее край на 1−1,5 мм, чтобы заготовку заклинило между пилами или качество ее торца резко снизилось: появились сколы, царапины или пригар от трения. Кардинально устранить такой дефект можно путем капитального ремонта комплекса, при котором заменяются все трущиеся детали. Причиной перекоса также может быть деформация элементов механизма позиционирования − звеньев цепи, звездочек, используемых для установочного перемещения пилы (поз. 3 рис. 2) вдоль станины (поз. 4 рис. 2). После установки все пильные блоки должны быть надежно зафиксированы, чтобы исключить их смещение во время работы торцовочного комплекса.

Вариант под условной маркой ТК-3 отличается от варианта ТК-2 тем, что в нем установлена торцовочная пила № 3 (поз. 1 рис. 3), расположенная между пилами № 1 и 2 (поз. 2 и 3 рис. 2). Ее назначение − делить получаемую доску на две части в определенном соотношении. Кроме того, цепной транспортер имеет четыре ветви. После прохождения зоны пиления части доски выгружаются из комплекса на следующий транспортер, а обрезки утилизируются с двух сторон оборудования.

Следует отметить, что оба представленных варианта − ТК-2 и ТК-3 − не могут оперативно изменять расстояние между пилами и, соответственно, корректировать длину получаемой доски. Так, если комплекс настроен на длину готовой доски 5 м, а в него загрузится заготовка длиной 4,5 м, то ее левый торец не будет отпилен пилой № 2 (поз. 3 рис. 2) и она, скорее всего, будет отбракована. Еще одна ситуация: допустим, ближе к краю заготовки есть гниль, которая понижает ее сортность, но, как и все предыдущие, эта заготовка будет распилена по заданной программе, строго «в размер».

Для того чтобы решать подобные задачи в режиме онлайн, существуют автоматизированные торцовочные комплексы с более гибкой системой управления.

На рис. 4 представлена схема торцовочного комплекса АТК-N, в котором несколько торцовочных пил (поз. 2 рис. 4) располагаются над цепным транспортером (поз. 3 рис. 4). Каждая пила предварительно позиционируется относительно первой, неподвижной пилы. Как правило, расстояния соответствуют стандартному ряду длин пиломатериала, прописанному в соответствующем ГОСТе. Но расстояние между смежными пилами не может быть меньше ширины торцовочного модуля (250−500 мм). Цепной транспортер (поз. 3 рис. 4) с числом ветвей от 4 до 8 по конструкции аналогичен тем, что используются в моделях ТК-2 и ТК-3. Первая пила может всегда находиться в нижнем положении, так она отвечает за формирование, допустим, правого по ходу подачи торца. Вместе с ней по команде оператора в производственный процесс вводится пила для формирования левого торца, из числа имеющихся в комплексе. Таким образом, появляется возможность оперативно и дискретно устанавливать размер готовой доски исходя из фактического размера и состояния каждой заготовки (поз. 1 рис. 4). На практике это происходит так: оператор визуально контролирует состояние каждой единицы поступающего пиломатериала. На оценку одной доски в различных моделях отводится от 5 до 30 с. Далее он принимает решение, какой максимальный размер деталей из числа рядовых может получиться из каждой конкретной заготовки. Команда на включение той или иной торцовочной пилы (поз. 2 рис. 4) дается оператором с помощью пульта электронной системы управления торцовочным комплексом. Для удобства могут быть использованы лазерные указатели, обозначающие плоскость пиления каждого торцовочного модуля. За одну рабочую смену оператор обрабатывает 2−3 тыс. досок, сложность его работы еще и в том, что ему приходится рассматривать дальний край доски, находящийся в 4−6 м от него. Обработка большого количества пиломатериала требует использования двух и более торцовочных комплексов и (или) автоматизированных сканеров, способных оценивать состояние поступающей заготовки.

Методика выборки дефектных мест в торцовочных станках позиционного и проходного типа различна. В позиционных станках дефект идентифицируется и из заготовки выпиливается небольшого размера брусок с гнилью или сучком, который выбрасывается из потока пиломатериала, а на выходе появляется несколько новых досок. В торцовочных комплексах проходного типа нет возможности выпиливать каждый сучок отдельно − одно или несколько дефектных мест должны находиться на крайних брусках, отпиливаемых торцовочными пилами. На практике возникают ситуации, когда, например, от заготовки длиной 6,1 м отрезаются крайние части, а средняя часть − готовая доска − имеет длину 2−3 м. Как уже было сказано, отходы могут дробиться, утилизироваться, а также сортироваться как пиломатериал более низкого сорта. Такая особенность − слабое место торцовочных комплексов данного типа: при низком качестве сырья на этапе торцевания пиломатериала отходы могут превышать 20−50%.

Более гибкой и сложной с точки зрения управления является схема автоматизированного торцовочного комплекса условного типа АТК-2, представленная на рис. 5. Такое оборудование обслуживают два оператора. Цепной транспортер (поз. 5 рис. 5) оснащен двумя дополнительными транспортерами-доводчиками (поз. 6 и 7 рис. 5). Их задача − перемещать пиломатериал на край транспортной эстакады, к рабочим зонам операторов.

Заготовка (поз. 1 рис. 5) во время загрузки перемещается к месту первого оператора доводчиком № 1 (поз. 6 рис. 5), при этом основной транспортер (поз. 5 рис. 5) непрерывно перемещает ее со скоростью 2−5 м/мин. Первый оператор оценивает состояние края заготовки со своей стороны и позиционирует доску относительно торцовочной пилы № 1 (поз 2 рис. 5) так, чтобы на отрезаемой части оказались дефектные места. В случае их отсутствия припуск на торцевание может быть минимальным, достаточным для формирования торца правильной геометрической формы.

Далее по ходу подачи заготовка перемещается доводчиком № 2 (поз. 7 рис. 5) к месту второго оператора. Скорость транспортеров-доводчиков (поз. 6 и 7 рис. 5) в несколько раз выше скорости основного транспортера (поз. 5 рис. 5), так как нельзя допустить, чтобы короткие заготовки при их прохождении через торцовочный комплекс оставались где-то посередине его.

Второй оператор выполняет те же действия, что и первый, только с противоположной стороны автоматических торцовочных комплексов. Кроме того, он не только должен обеспечить, чтобы был отпилен поврежденный участок доски, но и добиться, чтобы готовая доска получилась определенной длины. Для этого применяется ряд упоров (поз. 4 рис. 5). Упоры сделаны по типу маятников, расстояние между каждым из них и торцовочной пилой № 2 (поз. 3 рис. 5) предварительно устанавливается в соответствии со стандартным рядом длин, применяемым для того или иного вида пиломатериалов. Второй оператор сдвигает каждую заготовку до касания с одним из упоров. Чем дальше упор, тем выше выход качественной доски, но это зависит также и от наличия и расположения дефектных мест на заготовке с той стороны, которая ближе к этому оператору. Упоры, которые не были задействованы в торцевании очередной заготовки, наклоняются при ее подаче и не препятствуют ее прохождению, а затем возвращаются в вертикальное положение. Весь пиломатериал после торцевания таким способом разгружается с торцовочного комплекса АТК-2 и, как правило, попадает на участок сортировки.

В отличие от модели АТК-N (рис. 4), в автоматизированном торцовочном комплексе АТК-2 (рис. 5) упоры (поз. 4 рис. 5) можно устанавливать с меньшим шагом, так как их ширина не превышает 50−70 мм. Упоров может быть до 10−15 штук, и это обстоятельство увеличивает диапазон возможных значений длин получаемого пиломатериала. Каждая заготовка обрабатывается поочередно двумя операторами. Две торцовочные пилы (поз. 2, 3 рис. 5) с фиксированным положением осуществляют торцевание заготовки почти любой исходной (рабочей) длины с помощью транспортеров-доводчиков (поз. 6, 7 рис. 5). Под понятием «любая рабочая длина» подразумевается диапазон длин, в котором минимальная длина заготовки больше расстояния между ветвями основного цепного транспортера (поз. 5 рис. 5), а максимальная не превышает ширины транспортной эстакады торцовочного комплекса. Чаще всего применяются два типоразмера комплексов типа АТК-2 − шириной 5 и 7 м.

В итоге

Автоматизированные торцовочные комплексы зарекомендовали себя в условиях первичной деревообработки как надежное оборудование при условии соблюдения правил их эксплуатации и технического обслуживания. Механизмы, из которых собраны комплексы, − цепные транспортеры, торцовочные пилы и другие − имеют внушительный ходовой ресурс и могут успешно работать в самых суровых условиях. Эффективность работы торцовочных комплексов в значительной степени зависит от надлежащей адаптации в технологическую линию.

Так, например, скорость цепных транспортеров должна быть несколько выше скорости предыдущего транспортного потока − это исключает образование заторов на участке загрузки. Необходимо рассчитать весь цикл так, чтобы исключить попадание двух и более досок между смежными упорами на цепном транспортере комплекса (поз. 2 рис. 1). С этой целью необходимо предусмотреть установку устройства поштучной подачи досок перед автоматизированным торцовочным комплексом.

Перемещение транспортером нескольких досок, лежащих на нем хаотично, без необходимого зацепления со штатными выступами-упорами, − это опасная ситуация как для операторов, так и для торцовочных модулей. При ее возникновении требуется немедленная аварийная остановка всего комплекса до устранения риска навала пиломатериала.

Категоричным требованием безопасности является наличие на автоматических торцовочных комплексах ограждений торцовочных пил, кнопок аварийной остановки в зонах работы операторов, а также проведение визуального контроля всего технологического процесса старшим оператором смены.

Автоматизированные торцовочные комплексы непрерывно совершенствуются. С появлением современных систем распознавания дефектных мест, объемного 3D-сканирования размеров поступающей заготовки функции оператора сводятся к общему дистанционному контролю функционирования комплекса. Установка принтеров, маркирующих штрихкодом детали на этапе разгрузки комплекса, позволяет в дальнейшем сортировать их в автоматическом режиме. Все эти меры направлены на повышение производительности оборудования, точности работы и обеспечение безопасности торцовочных модулей, а также снижение количества отходов за счет оптимизации этого вида раскроя древесины.

Андрей МОРОЗОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»

Комментарии специалистов

Представитель НПО «БАРС»:

− Станки используются для раскроя ценных пород древесины и при производстве клееного бруса. Мотивация покупателя при покупке этого оборудования вполне понятна: оно обеспечивает максимальную автоматизацию производства, что означает сокращение численности персонала и устранение риска ошибок по причине человеческого фактора.

Представитель компании High Point:

− Торцовочные станки эксплуатируют главным образом обработчики массива древесины, а также производители паркета, паркетной доски, лестниц и предметов интерьера. Использование современных специализированных торцовочных станков положительно сказывается на производительности и обеспечивает точность реза. Именно к такому оборудованию относятся станки High Point. Три модели, которые поставляет компания на российский рынок, различаются мощностью двигателей, скоростью вращения пилы и габаритами. У всех моделей мощная станина, литой, отполированный стол из высококачественной стали и чугуна; все станки оснащены рольгангами с упорами и измерительными линейками. Среди плюсов этого оборудования эргономичность, безопасность и удобство эксплуатации и сервисного обслуживания. Торцовочные станки High Point полностью соответствуют европейским нормам безопасности СЕ. Они оснащены кнопкой аварийной остановки; дверцы моторного отсека снабжены микровыключателем и длинным винтом-запором, что исключает случайный запуск пилы при проведении сервисных и ремонтных работ. Поставляемый в стандартной комплектации кожух защиты пилы полностью закрывает зону резания и гарантирует безопасность работы оператора. Особенностью этих станков является оснащение в базовой комплектации пневматической прижимной балкой, регулируемой по высоте заготовки и снабженной специальной вставкой против сколов. Благодаря мощности, выносливости и точности они применяются также для обработки заготовок из особо твердых пород древесины. А станок SCO 600, пригодный для пакетного раскроя, часто используется в домостроении. Стоит также отметить, что эти станки весьма экономичны и пользуются повышенным спросом.

Представитель корпорации «Интервесп»:

− Наши станки TR 350 и TR 450 выбирают в основном предприятия с объемом перерабатываемых материалов от 15 до 40 м3 в смену (производство вагонки, клееного бруса и щита), исходя из высоких эксплуатационных характеристик этого оборудования:

− расчетной производительности − 5−45 операций в минуту;

− неизменно высокой точности (гарантируется ровная линия отреза − точно по заданным размерам − в течение длительного срока эксплуатации);

− высокой безопасности по нормам CE − пильный диск во время выполнения операций закрыт защитным кожухом.