Stora Enso в России. Наращивая потенциал

Один из двух российских лесопильных заводов компании Stora Enso - ООО «Сетлес» - был построен на территории поселка Импилахти в Республике Карелия в 2003 году.

Концерн Stora Enso мировой стратегический производитель упаковочных материалов, бумаги и лесоматериалов. В составе концерна 85 производств, работающих в более чем 35 странах мира, на которых занято 26 тыс. сотрудников. Потребителями продукции концерна являются издательские дома, типографии и оптовые покупатели бумаги, а также компании упаковочной, столярной и строительной отраслей.

Совокупная годовая производственная мощность концерна составляет 11,8 млн т бумаги и картона, 1,3 млрд м2 гофротары и 6,4 млн м3 пиломатериалов, включая 3,2 млн м3 продукции глубокой переработки.

Объем продаж в 2010 году составил 10,3 млрд евро, а операционная прибыль - 754,1 млн евро.

Интересы компании направлены на использование в своей деятельности возобновляемых ресурсов в целях удовлетворения потребностей клиентов и решения большого количества вопросов и проблем, стоящих сегодня перед сырьевыми отраслями промышленности во всем мире. В связи с этим компания сегодня активно развивает свою деятельность во всем мире. Так, например, за последние 10 лет инвестиции в развитие предприятий, расположенных в России, превысили 300 млн евро.

Сегодня в России успешно работают восемь производственных единиц, три из них, расположенные в городах Балабаново, Арзамас и Луховицы, занимаются выпуском гофрокартона и офсетной бумаги, в поселках Импилахти и Неболчи действуют два лесопильных завода, а в городах Питкяранта и Олонец - два лесозаготовительных предприятия.

ООО «Сетлес»

История деятельности компании в России началась в 1950 году, когда были организованы поставки древесины в Финляндию для глубокой переработки вне территории России. Наличие своего лесозаготовительного хозяйства, а также близость к границе с Финляндией сыграли решающую роль в выборе пос. Импилахти в качестве места для создания лесопильного предприятия, на котором было решено наладить выпуск пиломатериалов и технологической щепы высокого качества. Производство в основном ориентировано на выпуск пиломатериалов из ели для изготовления каркасно-панельных домов на территории Финляндии.

В 2003 году был построен лесопильный завод, разместившийся на площади в 17,5 га, в состав которого были включены участок приемки, сортировки и складирования пиловочника и лесопильная линия по раскрою тонкомерного сырья, позволяющая перерабатывать бревна диаметром до 26 см в вершинном диаметре. В качестве головного оборудования был выбран станок HewSaw R200 производства компании Veisto, на котором можно изготавливать технологическую щепу одновременно с производством пиломатериалов. До 2006 года лесопильный завод работал в три смены, выпуская около 95 тыс. м3 пиломатериалов в год. Готовые пиломатериалы естественной влажности сразу после распиловки укладывались в пакеты и доставлялись в Финляндию, где подвергались сушке и механической обработке.

В 2006-2007 годах завершился второй этап строительства завода. Установлены 10 сушильных камер производства компании Mühlböck, в которых можно одновременно сушить до 1800 м3 пиломатериалов. В лесопильном цехе установлена комбинированная пакетирующая линия Kit-Sell, число сортировочных «карманов» для пиломатериалов увеличено с 15 до 25, что позволило на ней сортировать пиломатериалы до и после сушки.

В это же время на предприятии построена собственная котельная, что позволило полностью обеспечить предприятие тепловой энергией. Котел MW Power мощностью 10 мВт вырабатывает тепловую энергию от сжигания коры, которая предварительно подсушивается до влажности 60%. Получаемой энергии хватает для обеспечения теплом лесопильного участка и сушильного комплекса в полном объеме даже с учетом возможного увеличения объемов производства.

В 2008 году построены два закрытых склада для пиломатериалов, в которых складируется готовая продукция и формируются партии пиломатериалов для отгрузки потребителям автомобильным транспортом. В 2009 году запущено пеллетное производство мощностью 25 тыс. т в год.

Расчетная производительность предприятия предполагает ежегодный выпуск пиломатериалов в объеме 100 тыс. м3 и высококачественной технологической щепы в объеме 90 тыс. м3.

По данным за 2010 год, мощность предприятия составила 84 тыс. м3 пиломатериалов, достичь проектной мощности не удается из-за специфики технологического процесса, не позволяющего пока одновременно производить раскрой пиловочных бревен и сортировку сухих пиломатериалов, поскольку эти операции выполняются на одной комбинированной сортировочной линии. Пеллетное производство фактически вышло на заданный уровень.

Все транспортные операции, выполняемые на участках сортировки пиловочника, складирования и перемещения пакетов пиломатериалов и т. д. выполняются на предприятии ООО «Балтпром» по договору подряда, что позволяет управленческому персоналу компании «Сетлес» полностью сосредоточиться на обеспечении технологического процесса.

Совокупный объем инвестиций в производство на сегодня составил около 27 млн евро. В компании работает 110 человек, все они (за исключением генерального директора Асмо Вариса) - граждане РФ. Средняя заработная плата - одна из самых высоких в районе - выплачивается без задержек. Большое внимание уделяется охране труда. так, на предприятии внедрена система OHSAS 18001:2007 - международный стандарт по разработке систем управления охраны здоровья и безопасности персонала.

Рынок сбыта

Продукция завода ориентирована в основном на европейские рынки, главным образом - Финляндии и Эстонии. Доля российского рынка в 2009-2010 годах составляла 11% и, по предварительным оценкам, в 2011 году вырастет до 22%. Ориентация на западные рынки объясняется следующими факторами:

- близостью к российско-финской границе, от которой до завода всего 90 км;

- наличием на территории Финляндии и Эстонии емких рынков сбыта, что позволяет обеспечивать предприятие стабильными и долгосрочными контрактами.

Вместе с тем, по словам генерального директора Асмо Вариса, компания стремится увеличить долю пиломатериалов, ориентированных на российский рынок. Но это сделать нелегко: мешает ряд сложностей, основная из которых - ограниченное количество российских компаний, способных работать по долгосрочным контрактам.

Особенностями менталитета российских потребителей объясняется то, что они в основном нацелены на приобретение дешевых пиломатериалов и поэтому зачастую готовы закупать пиломатериалы низкого качества. На предприятиях компании Stora Enso большое внимание уделяется качеству пиломатериалов и прозрачности происхождения перерабатываемого сырья.

Пиловочное сырье ООО «Сетлес»

Пиловочное сырье поступает на склад лесопильного предприятия автомобильным транспортом преимущественно от собственных лесозаготовительных компаний, расположенных в Карелии, что обеспечивает непрерывность поставок и его высокое качество. Приемка пиловочника по породному составу, длине и диаметру происходит на линии сортировки пиловочных бревен производства компании Lekopa Oy, в состав которой входит 54 кармана. Сортировка бревен выполняется с шагом 1 см. Для обеспечения работы линии привлекается один (при необходимости - два) погрузчика Volvo, предоставляемых подрядчиком ООО «Балтпром». На основании результатов измерения бревен с помощью двухмерного сканера и после исключения объемов коры в соответствии со стандартами происходит расчет с поставщиками сырья. Линия снабжена металлодетектором для выбраковки пиловочных бревен, имеющих металлические включения. Такие бревна отправляются в соответствующий карман и продаются на дрова местным потребителям.

На предприятии перерабатывается древесина сосны (25%) и ели (75%). Такое соотношение обусловлено породным составом сырья на лесосеках и проектированием предприятия, которое было изначально ориентировано на выпуск пиломатериалов из древесины ели. Длина пиловочника зависит от породы сырья и находится в диапазоне от 4,0 до 6,1 м.

Заготовка пиловочных бревен планируется таким образом, чтобы время от их валки до поставки на лесопильный завод не превышало двух недель. Такое ограничение требуется для того, чтобы не допустить образования синевы. Необходимость быстрой доставки и переработки пиловочника продиктована расположением предприятия - оно находится всего в двух километрах от Ладожского озера, что определяет сложные температурно-влажностные условия, влияющие на сохранение древесины на территории завода. Летом на предприятии, как правило, хранится всего несколько тысяч кубометров древесины в расчете на 10-дневный период работы лесозавода.

Для обеспечения бесперебойной работы лесозавода в осенний период на предприятии организуется зимний склад пиловочных бревен, вмещающий до 30 тыс. м3 древесины.

Планирование раскроя сырья на лесопильном заводе «Сетлес»

ООО «Сетлес» производит пиломатериалы различных сечений от 16´75 до 50´200 мм.

Планирование раскроя пиловочных бревен выполняется технологами в соответствии с текущими заказами на пиломатериалы. Предприятие старается работать с партнерами, обеспечивающими долгосрочный портфель заказов. В связи с этим производственный план предприятия рассчитывается как минимум на три месяца вперед. Под заказанные пиломатериалы закупается сырье, что обеспечивает довольно высокие показатели по объемному (до 45%) и спецификационному (до 95%) выходу готовой продукции. Работа с постоянными партнерами дает возможность с высокой точностью прогнозировать спецификации и объемы продукции, что позволяет планировать закупку сырья не только под текущие заказы, но и на год вперед. Составление поставов выполняется при использовании специальных программ-модуляторов. Экономическая эффективность от выполнения заказа определяется с помощью программы Cut calculator.

Лесопильный цех ООО «Сетлес»

Пиловочник фронтальным погрузчиком Volvo подается на приемный стол линии лесопильного цеха. С помощью транспортера бревна вершиной вперед подаются в цех и по одному поступают в двухроторный окорочный станок VK 550-Combi-2R c типовым обозначением 550-480/480-6-450-LHP производства компании Valon Kone Oy. Окорочный станок VK 550Combi2R оснащен двумя окорочными роторами диаметром 480 мм с гидравлическим прижимом ножей с максимальной скоростью подачи до 110 м/мин для бревен небольшого диаметра.

Кора от окорочного станка по цепным транспортерам направляется в дробилку, измельчается и затем подается в бункер, из которого осуществляется дозированная подача коры в котельную предприятия для выработки тепловой энергии.

Окоренные бревна поступают на лесопильную линию, головным оборудованием которой является фрезерно-брусующий станок HewSaw R200SE производства компании Veisto Oy (Финляндия). Станок позволяет обрабатывать пиловочник с одновременным изготовлением технологической щепы со средней длиной фракции 20-30 мм на скоростях подачи до 100 м/мин. С учетом особенностей произрастания карельских лесов, где, по словам Асмо Вариса, «стволы не столько большого диаметра, сколько высокие», выбор линии по переработке мелкотоварного пиловочника - оправданное решение. Средний диаметр обрабатываемого предприятием пиловочника - 190 мм, а на станке можно распиливать бревна диаметром от 110 до 260 мм в вершинной части.

Раскрой бревен на пиломатериалы на линии осуществляется за один проход (одновременно выполняется брусование бревна с четырех сторон, распиловка в развал и фрезерование) в соответствии с установленными поставами и схемами раскроя, разработанными технологами предприятия, а также с учетом заказов на пиломатериалы и максимального выхода продукции. На линии установлено 10 камер видеонаблюдения, что позволяет оператору, который находится в защищенной от шума операторской, полностью контролировать работу лесопильного оборудования.

Пиловочные бревна по одному поступают в механическое подающее устройство, где поворачиваются кривизной вниз, при этом отслеживается совпадение центральной линии бревна с линией пиления. После этого бревно поступает в фрезерно-брусующий станок, где с четырех сторон выполняется брусование. Распиловка бревен ведется двумя горизонтальными и двумя вертикальными брусующими головками параллельно их центральной оси, то есть по кривизне, что увеличивает полезный выход еще на 1,5%. На лесопильном станке выполняются три технологические операции: сначала формируется ширина будущих пиломатериалов, после чего происходит распиловка бруса вразвал по разной толщине центральных досок с использованием циркульных пил и фрезерование кромок боковых досок. Пиление по кривизне, в особенности при пилении тонкомера, увеличивает выход боковых обрезных пиломатериалов. Во время операции брусования и фрезерования бревен получается высококачественная технологическая щепа. Объемный выход обрезных пиломатериалов транспортной влажности составляет около 45% - это довольно хороший показатель при распиловке тонкомерного сырья, достигающего длины 6 м.

Потребность линии по сырью составляет 400-600 м3 бревен в смену, что соответствует 180-270 м3 пиломатериалов (в зависимости от диаметра).

Образующиеся в процессе распиловки опилки подаются ленточными транспортерами на участок изготовления топливных гранул. Готовые пиломатериалы перемещаются продольным транспортером на участок сортировки.

Поскольку на предприятии одна сортировочная линия для сырых и сухих пиломатериалов, у лесопильного цеха скользящий график работы - в одну или две смены, чтобы обеспечить сортировку пиломатериалов, поступающих с сушильного участка. По той же причине раскрой бревен одним поставом выполняется в течение полутора-двух смен. Это связано с необходимостью накопления партии пиломатериалов для загрузки сушильных камер пиломатериалами одного сечения, а также позволяет минимизировать время, которое необходимо на замену постава пил, либо производить настройку постава и его плановое технологическое обслуживание во время сортировки сухих пиломатериалов.

Для обеспечения непрерывности работы линии пиления в лесопильном цехе имеется участок подготовки деревообрабатывающего инструмента, на котором хранится запас пил и фрез для обеспечения непрерывной работы фрезерно-брусующего станка в течение двух месяцев.

Сортировка пиломатериалов на лесопильном заводе «Сетлес»

В общем виде процесс сортировки пиломатериалов выглядит следующим образом: пиломатериалы из лесопильного цеха поступают на линию сортировки; затем на пакетоформирующей машине выполняется сборка сушильного пакета, который выгружают из цеха при помощи вилочного погрузчика на промежуточный склад, расположенный за пределами цеха на открытой площадке. Как только на промежуточном складе завершается формирование партии запуска, пиломатериалы при помощи вилочного погрузчика отправляются в сушильные камеры, где сушатся до заданной влажности. По окончании процесса сушки пиломатериалы погрузчиком перемещаются на закрытый промежуточный склад. При накоплении партии пиломатериалов, объем которой достаточен для обеспечения работы сортировочной линии в течение одной смены (в зависимости от сечения пиломатериалов), лесопильный цех останавливает работу, и на линию сортировки поступают сухие пиломатериалы. После окончательной сортировки они поступают на линию упаковки и перемещаются погрузчиком на склад готовой продукции для формирования партий отгрузки потребителям.

В лесопильном цехе установлена комбинированная сортировочная линия для пиломатериалов Kit-Sell, включающая в себя 25 карманов. Особенностью этой линии является то, что на ней происходит как сортировка пиломатериалов естественной влажности, так и их сортировка после сушки.

На выходе сортировочной линии установлена пакетоформирующая машина, позволяющая формировать как сушильные, так и транспортные пакеты.

Сортировку на базе стандарта Nordic Timber Grading Rules выполняют визуально два-три рабочих, которые разделяют пиломатериалы естественной влажности по сечениям и сортам. Сухие пиломатериалы проходят окончательную сортировку по сортам.

Сушка пиломатериалов на лесопильном заводе «Сетлес»

На предприятии установлено 10 фронтальных сушильных камер производства компании Mühlböck с объемом загрузки до 180 м3 каждая (в зависимости от сечения пиломатериалов), позволяющих высушивать до 110 тыс. м3 пиломатериалов в год (в зависимости от конечной влажности). Все пиломатериалы, которые вырабатывает завод, подвергаются сушке, поскольку эта технологическая операция очень важна для защиты древесины от поражения деревоокрашивающими и дереворазрушающими грибами. В основном древесина высушивается до влажности 16-20%, по желанию заказчика - до влажности 12%. Сейчас около 90% поступающих пиломатериалов высушивается до 16-20% и около 10% - до влажности 12%. Процесс производства организован таким образом, что от момента раскроя бревна до начала процесса сушки пиломатериалов проходит не более двух дней, что позволяет обеспечить отсутствие синевы и плесени в пиломатериалах.

Изготовление пеллет на лесопильном заводе «Сетлес»

Все опилки от раскроя и торцовки пиломатериалов перерабатываются в топливные гранулы (пеллеты) диаметром 8 мм. Производственная мощность предприятия составляет 25 тыс. т в год. Поскольку пеллеты на предприятии выпускают только из хвойных пород древесины, при их изготовлении не требуется использования связующих, что повышает экологичность изготавливаемых топливных гранул.

Оборудование для пеллетного производства поставлено на предприятие эстонской компанией Hekotek. Для прессования используется пресс модели РМ-30 производства компании Andritz Feed & Biofuel A/S производительностью до 3,5 т/ч. Скребковыми транспортерами опилки из лесопильного цеха подаются на склад хранения опилок - в бункер с подвижным полом «живое дно», поэтому для подачи опилок погрузчик не требуется. Из бункера опилки с влажностью около 60% подаются в сушильный барабан, где высушиваются до влажности 10-12%. Тепло, необходимое для сушки, образуется при сжигании коры, которая погрузчиком подается в бункер топки сушильного барабана.

Агентом сушки являются топочные газы, перемешанные с воздухом, температура агента составляет 500°С. Объем сушильного барабана позволяет обрабатывать до 70-80 т опилок в день. Высушенные опилки при помощи пневмотранспортной системы поступают в промежуточные бункеры для хранения.

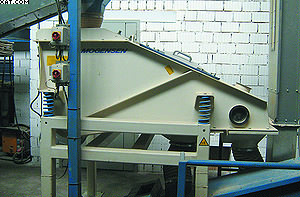

Из бункера высушенные опилки подаются на молотковую мельницу, а оттуда транспортируются в пресс Andritz Feed & Biofuel A/S по системе конвейеров, где непосредственно перед прессованием смешиваются с паром для обеспечения лучших кондиций прессования (расход пара составляет до 200 кг/ч, примерно 50 кг пара на тонну пеллет). После прессования горячие гранулы подаются в охладитель, где охлаждаются до температуры ниже 30°С, а оттуда - на сито Mogensen. При просеивании охлажденных гранул часть опилок и древесной пыли отделяется от готовых гранул и возвращается в технологический процесс. Щепу и кусковые отходы лесопиления после дробления их в измельчителе Bruks BK-DG 300´800 можно также использовать для производства гранул. Производительность линии производства гранул на предприятии составляет около 2 тыс. т в месяц, а при нехватке сырья опилки закупаются у сторонних компаний.

Получение тепловой энергии на лесопильном заводе «Сетлес»

Для обеспечения предприятия тепловой энергией на предприятии установлены два котла компании MW Power мощностью 10 и 4,5 МВт. Большой котел обеспечивает теплом лесопильный цех и сушильные камеры, а также административные здания. Наличие на предприятии двух котельных установок обусловлено технологией изготовления пеллет, для которой требуется, чтобы температура воды в котле достигала 120оС. В связи с этим на участке изготовления пеллет установлен автономный котел. Тепловая энергия получается за счет сжигания коры без примеси других видов топлива в интегрированном котле типа «Компакт». Перед подачей коры в котел происходит ее нагрев в циклоне - для испарения влаги и обеспечения ее влажности на уровне не более 60%. После подсушивания кора подается в котел, а образующаяся в процессе горения зола выводится через выпускную трубу.

Хранение и отгрузка продукции на лесопильном заводе «Сетлес»

После упаковки пиломатериалы поступают на два склада, объем которых позволяет разместить здесь 9,5 тыс. м3 пиломатериалов. Часть из них, как правило, низших сортов в соответствии с условиями контрактов, согласованных заказчиком, хранится в неупакованном виде для снижения затрат покупателей.

Все пиломатериалы высшего качества хранятся в упакованном виде, их доля доходит до 93% от всего объема готовой продукции. Отгрузка пиломатериалов потребителям осуществляется автотранспортом.

Технологическая щепа автомобильным транспортом отправляется к потребителям, находящимся преимущественно в Финляндии. Качество щепы оценивает непосредственно потребитель, после чего и происходит расчет с лесопильным предприятием.

Процесс транспортировки пеллет потребителям из Швеции происходит в несколько стадий. Сначала пеллеты из хранилища навалом грузятся в щеповозы, взвешиваются вместе с автотранспортом на весах и отправляются в порт, где перегружаются на суда для их дальнейшей перевозки.

Безотходное производство на лесопильном заводе «Сетлес»

ООО «Сетлес» - одна из немногих компаний в России, производственный процесс которой можно назвать безотходным. Почти вся масса древесного сырья перерабатывается в продукцию, востребованную на рынке, либо используется для получения энергии, идущей на обеспечение нужд предприятия.

Отбракованное по причине наличия гнилей, металлических включений или недопустимой кривизны пиловочное сырье либо реализуется местным потребителям в качестве дров, либо измельчается в топливную щепу и сжигается в котельной.

Большая часть коры, объемы которой на лесопильном предприятии составляют около 18 тыс. м3 в год, сжигается в котельной, оставшаяся часть продается на лесопильные предприятия в Финляндию на условиях самовывоза. На собственные нужды потребляется около 14 тыс. м3 коры в год, все остальное отправляется на продажу.

Отходы пеллетного производства, не подлежащие дальнейшему прессованию (их образуется около 2 м3 в смену), также сжигаются в собственной котельной.

Таким образом, на предприятии не образуется отходов в общепринятом понимании, что позволяет увеличить рентабельность производимой продукции.

Находить пути решения проблем

Свою точку зрения на основные проблемы, с которыми сталкивается в своей деятельности ООО «Сетлес», согласился представить генеральный директор предприятия Асмо Варис:

«Наибольший риск для работы завода - отсутствие стабильных поставок сырья. Экспортные пошлины на лиственную древесину при отсутствии внутреннего спроса негативно влияют на рентабельность и общий объем лесозаготовок. Соответственно, стоимость пиловочника растет, а доступность его на рынке снижается. Вызывают недоумение высокие тарифы на железнодорожные перевозки, перевозка автомобильным транспортом обходится дешевле. С другой стороны, автомобильные перевозки также не могут быть максимально эффективными, поскольку существуют ограничения по весу автомобилей, что снижает эффективность перевозок. Эти проблемы характерны не только для Карелии, они общие для всего лесного сектора.

Еще одна насущная проблема для экспортно ориентированных деревообрабатывающих компаний - необходимость получения фитосертификатов для таможенного оформления продукции. В соответствии с существующим порядком, предприятие не может вывозить свою продукцию в полном объеме за один транспортный цикл, поскольку для получения сертификата необходимо предъявить таможенным органам образцы вывозимой щепы непосредственно на площадке завода. Это обстоятельство увеличивает период ее хранения и вносит неудобства в работу предприятия.

Также не добавляют оптимизма запутанные процедуры импорта запчастей и оборудования; даже временный ввоз необходимой техники зачастую не удается оформить с первого раза.

Для эффективной работы лесопильно-деревообрабатывающих предприятий необходимо создавать такие условия работы, при которых будут заключаться долгосрочные контракты с поставщиками и покупателями. К сожалению, в России ограниченное количество компаний, заинтересованных в заключении долгосрочных контрактов. Европейский опыт работы компании Stora Enso подразумевает планирование своей деятельности на пять лет вперед, а с учетом существующей сейчас в России ситуации трудно планировать работу даже на год вперед».

Stora Enso на рынке пеллет России

По объему производства пеллет компания Stora Enso входит в группу лидеров в России. Однако основной и, по сути, единственный потребитель пеллет, выпускаемых компанией, - Швеция, в которой большое внимание уделяется получению тепловой энергии из возобновляемых источников. По мнению Асмо Вариса, развитие рынка биотоплива в масштабах страны невозможно без участия государства. В крупнейших странах-потребителях пеллет, таких как Швеция, Германия и Дания, разработана государственная политика, направленная на постепенный перевод страны с нефти и газа на биологическое топливо.

С экономической точки зрения государственные органы в этих странах делают все возможное для повышения эффективности такого перевода. Так, например, там создана логистическая система для транспортировки топливных гранул, существуют склады большой емкости для хранения пеллет.

По словам Асмо Вариса, у России существует большой потенциал для развития рынка топливных гранул - как минимум в местах расположения лесопильных предприятий. Перевод котельных на использование пеллет для получения тепловой энергии в частном секторе позволит переработать 15% от объемов заготовок низкосортной и балансовой древесины, которые сейчас не находят сбыта. Экономические реалии в России таковы, что экспортировать топливные гранулы далее, чем в Швецию, для ООО «Сетлес» нерентабельно, и это обстоятельство сужает круг потенциальных рынков сбыта.

При увеличении плеча транспортировки затраты превысят экономический эффект и сделают производство пеллет неэффективным.

Александр ТАМБИ