Облицовывание профилей. Часть 2

Поставщики клеевых материалов советуют

Мы продолжаем серию публикаций, посвященных технологиям окутывания профильного погонажа. В этой статье речь пойдет об оборудовании для облицовывания и аппаратах клеенанесения.

Оборудование для окутывания погонажа различается по видам используемых клеев и отделочных материалов. Для нанесения отличающихся по химической структуре клеев используют оборудование с вальцовыми, щелевыми (или дюзовыми) или ракельными системами.

Вальцовое клеенанесение

Оборудование с системой клеенанесения с помощью вальца предназначено для ЭВА-клеев-расплавов при окутывании профиля декоративной бумагой или натуральным шпоном. После формирования на четырехстороннем продольно-фрезерном станке на поверхности профиля остается древесная пыль. Для ее удаления поверхность профиля обдувают сжатым воздухом, а затем очищают на щеточной станции, которая находится в начале станка.

Далее пленка с нанесенным клеем при помощи вальца соединяется с предварительно очищенным и нагретым профилем. Для точного окутывания пленкой поверхности погонажа на пути подачи заготовки последовательно размещены прижимные ролики. Они установлены таким образом, чтобы прикатывание облицовочного материала происходило от верхней средней точки поперечного сечения заготовки к периферии. Качественное окутывание профиля обеспечивается прижимными роликами (в зависимости от типа профиля и радиуса загиба пленки используют ролики с обрезиненной поверхностью различной жесткости). Подпружиненные держатели инструмента компенсируют неточности обработки. Инструментальные штанги круглого сечения позволяют произвести точную установку в соответствии с конфигурацией облицовываемого профиля, что особенно важно при окутывании погонажа пленкой.

Участок от кашировального вальца до последнего прижимного ролика называется зоной окутывания. Если предполагается окутывание сложных профилей, базовой длины зоны окутывания может не хватить. Поэтому здесь необходимо использовать станок с удлиненным рабочим столом. При необходимости заготовка, проходящая зону окутывания, подогревается фенами во избежание преждевременного застывания клея-расплава.

Дюза: точность и чистота

В оборудовании для окутывания профилей с закрытой системой нанесения клея из щелевого сопла (дюзы) используются клеи-расплавы на основе ЭВА (этиленвинилацетата) и ПО (полиолефина), а также ПУР-клеи-расплавы (полиуретановые). В закрытую систему клеенанесения не попадают грязь, пыль, остатки пленки.

Клей через дюзу продавливается полосой в горизонтальном направлении и ложится на материал, который движется вертикально. Таким образом, удается избежать воздействия высоких температур на окутывающий материал: тепло от горячей дюзы поднимается вверх и не касается материала, что вместе с низкой температурой плавления клея и точностью дозирования клея обеспечивает условия для работы с ПВХ-пленками.

У дюзы бесступенчатый диапазон регулировки ширины для нанесения ЭВА-, ПО- и ПУР-клеев-расплавов. За счет оптимального распределения материала внутри клеенаносящей головки обеспечивается равномерное нанесение клея по всей рабочей ширине заготовки.

По словам менеджера по продажам и технического консультанта компании Forbo Industrial Adhesives Александра Балашова, «у современных дюз большое количество клееподающих сопел на входе, что обеспечивает равномерность распределения клея в щелевой головке.

У старых и дешевых щелевых систем одно или два подающих отверстия на входе, что предопределяет неравномерное клеераспределение. Но на количество подающих отверстий следует обращать внимание, если планируется использовать довольно вязкие клеи».

Жидкий клей: требуется другое оборудование

В оборудовании для окутывания, где используется жидкий клей, установлен сушильный блок. Нанесение клея на обратную сторону пленки происходит с помощью ракельной установки.

Пленка с нанесенным на нее слоем клея проходит через сушильный канал с рециркуляцией воздуха и регулируемой температурой. Оптимальной температурой в сушильном тракте считается 50–55 °C. У входящего в состав жидких клеев для окутывания метиленхлорида температура кипения – около 38 °C. Поэтому следует держать температуру сушки несколько выше 38 °C, так как при испарении растворитель существенно снижает температуру поверхности. Следует помнить, что при слишком высокой температуре начинается коробление ПВХ-пленки. Это проявляется в виде характерного глянца на поверхности либо происходит деформация текстуры при облицовывании пленками с 3D-эффектами. Следует обратить внимание на то, что в редких случаях в условиях высокой влажности и пониженной температуры воздуха помещения, а также из-за низкой температуры воздуха в сушильном канале на клеевом слое пленки может образоваться конденсат.

Эта проблема решаема: следует повысить температуру воздуха в сушильном канале.

Количество нанесенного клея, температура воздуха в сушильном канале и скорость прохождения пленки через него – три крайне важных фактора, которые влияют друг на друга. Скорость прохождения пленки через канал определяет, насколько хорошо пленка высохла, легко ли клеится.

Эффективное оборудование

В качестве эффективного оборудования для нанесения клея хорошо зарекомендовали себя аппараты производства компаний Nordson Corporation и Robatech AG. Компания Nordson выпускает оборудование для нанесения холодных клеев на водной основе и термоклеев на основе как ЭВА, ПО, бутадиен-стирольного каучука, так и на основе полиуретана и полиамида. Оборудование Nordson легко встраивается почти в любые станки и производственные линии, в которых есть узлы для клеенанесения, в том числе и в станки и линии для окутывания профиля. В арсенале компании есть варианты решения как для компактных производств с небольшим потреблением клея, так и для гигантских производственных линий с расходом клея, измеряемым сотнями килограммов в час. Сервисная служба компании оказывает поддержку по монтажу, пусконаладке и техобслуживанию клеенаносящего оборудования, а также консультирует по вопросам его эксплуатации. В России и странах СНГ представительства Nordson работают более 15 лет.

В зависимости от задач, которые ставятся перед оборудованием, различают клеенаносящие головки контактного и бесконтактного типа. Например, для производств, где переход с формата на формат осуществляется нечасто, а количество самих форматов ограничено, вполне подойдут зарекомендовавшие себя для таких случаев клеевые головки EasyPW. Этот тип головок разработан для фиксированной ширины нанесения от 100 до 1300 мм. При смене формата достаточно заменить внутри дюзы специальную металлическую пластину – ракель, и головка будет адаптирована под другую ширину полосы нанесения клея.

Для случаев, когда смена формата происходит несколько раз за рабочую смену, компанией Nordson разработаны клеевые головки с регулируемой шириной нанесения – серия Profile Wrapping (PW). Оператор вручную устанавливает необходимую ширину нанесения. Среди клеевых головок с регулируемой шириной нанесения можно отметить новейшую серию PWIII, конструктивной особенностью которой является автоматическая установка этого параметра. Оператору достаточно ввести значение ширины в блок управления, и за считаные секунды головка автоматически перестроится под заданный формат. Это значительно сокращает период простоя, связанного с регулировкой при смене формата. Другая особенность головок новой серии PWIII – это диапазон регулировки ширины нанесения, который составляет от 100 до 1850 мм. Кроме того, у PWIII модульная конструкция, которая позволяет быстро разбирать и собирать ее при проведении техобслуживания. Любой компонент головки теперь доступен – например, операция по замене фильтра занимает меньше полутора минут.

Уже 36 лет компания Robatech разрабатывает и внедряет универсальные клеевые системы для подготовки и нанесения термопластичных, реактивных, холодных клеев, а также смягчающих растворов. Интересы Robatech AG на территории нашей страны представляет ООО «Робатех Рус». «При подборе оборудования для клиента специалисты «Робатех Рус» помогают выбрать оптимальное технологическое и экономическое решение по оснащению его производства»,– объясняет генеральный директор компании «Робатех Рус» Елена Вранцева.

Компания предлагает использовать для окутывания профилей плавитель MultiMelt. Он подходит для производств, на которых применяются разные типы клеев, в том числе и на одном и том же типе оборудования. MultiMelt предназначен для плавления не только полиуретановых клеев, но и ЭВА-, АПАО- клеев-расплавов, клеев с остаточной липкостью. Высокий резервуар для плавления клея круглой формы соединен с плавильной решеткой. Клей не задерживается в нем, что исключает образование отвержденных остатков. Это особенно важно при использовании полиуретановых клеев. В комбинации с другими плавителями MultiMelt может использоваться в качестве промежуточного резервуара, то есть применяться не только для окутывания профиля, но и для кромкооблицовывания, а также в качестве предварительного плавителя.

«Для российского потребителя, использующего на производстве ПУР-клей-расплав, Robatech разработала уникальную систему, работающую по технологии МОD (Melting on Demand, что дословно означает ”плавление по потребности”)», – рассказывает менеджер по продажам оборудования компании «Робатех Рус» Алексей Тимофеев. Установка расплавляет ПУР-клей по мере расходования. Прижимной цилиндр продавливает необходимое количество блоков термоклея через нагреваемую решетку плавления. Расплавленный клей из участка плавления попадает в резервуар, а оттуда с помощью шестереночного насоса подается к системам нанесения клея. Остающийся в блоке клей защищен от излишнего нагрева, что обеспечивает сохранение его физико-химических показателей. MOD-технология используется в аппаратах Pumelt 20 MOD и RobaPUR 4 MOD и обладает следующими достоинствами: равномерный расход и непрерывное нанесение клея постоянной вязкости, отсутствие потерь клея как при расплавлении, так и при нанесении.

«Робатех Рус» имеет собственную тестовую лабораторию и склад, где находится определенный резерв комплектующих и запчастей для аппаратов клеенанесения. Это позволяет осуществлять прямые поставки комплектующих и запчастей из Швейцарии, а также отгрузку непосредственно со склада в России. Оборудование Robatech становится доступным для российских производителей, это существенно сокращает сроки поставок и время оказания технической помощи.

«Мы занимаемся не только поставкой и установкой всей линейки оборудования Robatech, но и предоставляем гарантийный и послегарантийный сервис, консультирование и техническую поддержку любого ранее установленного оборудования Robatech»– поясняет г-жа Вранцева.

Все в интересах клиента

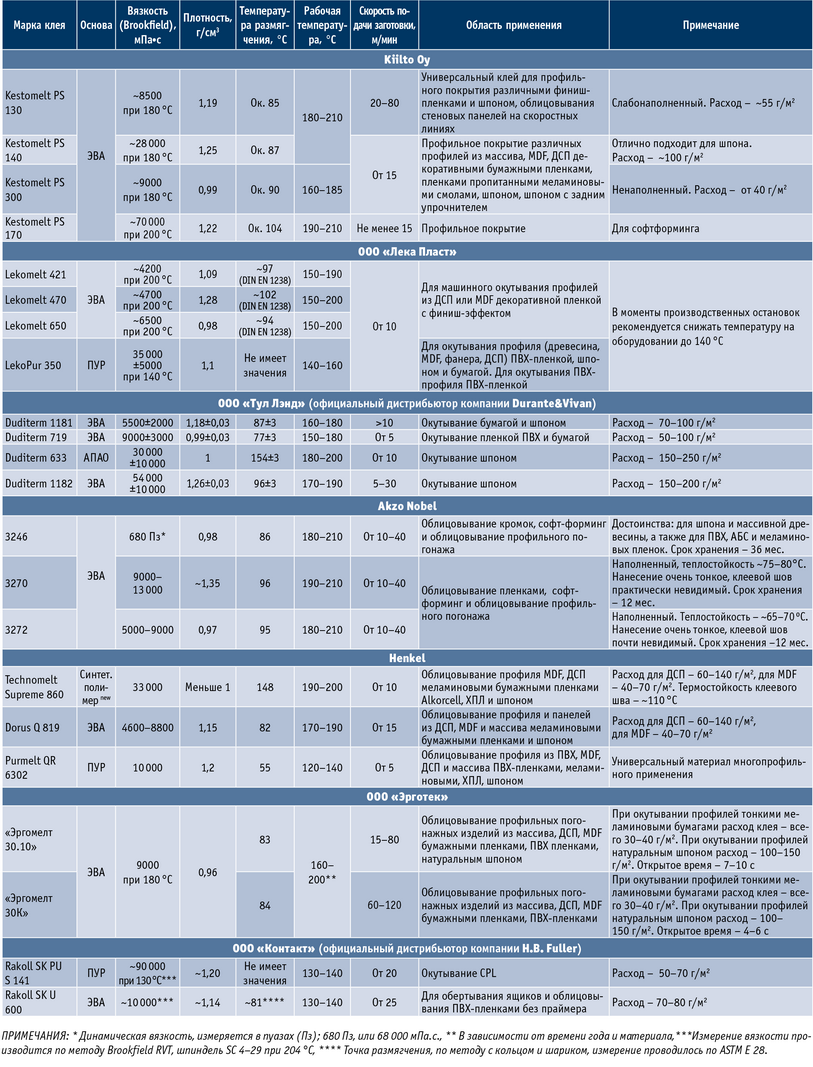

работы с некоторыми клеями-расплавами для облицовывания

профильного погонажа

Своими знаниями, необходимыми при выборе клея для окутывания, поделились с нашими читателями специалисты ведущих российских и иностранных компаний.

Старший технический эксперт отдела «Клеевые и лакокрасочные системы в деревообработке» ООО «Торгово-дистрибьютивная компания “Акзо Нобель”» Ирина Сирота считает, что «представитель производителя клея при выборе клиентом клея для окутывания должен выяснить у клиента следующее: тип облицовочного материала (ПВХ, АБС, шпон), его толщину; скорость подачи профиля; возможный рабочий диапазон температур оборудования для облицовывания; тип оборудования и способ нанесения (для жидких клеев или клеев-расплавов); наличие технических средств защиты окружающей среды (общей и местной вентиляции). Если на производстве используется жидкий клей, следует обязательно уточнить, какая у него основа: водная или органическая».

Выбор типа клея для окутывания зависит от типа оборудования, применяемого температурного режима и используемого облицовочного материала.

Например, для ПВХ-пленки клеи-расплавы с высокой температурой размягчения не подойдут. При настройке оборудования для окутывания профильного погонажа возникают вопросы, связанные с подбором скорости подачи заготовки и температуры (для жидких клеев).

Если планируется расширить ассортимент выпускаемой продукции и использовать несколько типов облицовочного материала, то необходимо определить, подойдет ли имеющееся оборудование для нового облицовочного материала. И будет это листовой или рулонный материал.

Если тип облицовочного материала не изменяется, то важно знать толщину и основу нового материала (шпон, бумажные или ПВХ-пленки на меламиновой или полиэфирной основе). Затем проводится подбор клея со свойствами, подходящими для нового облицовочного материала. Например, для получения клеевых соединений высокой теплостойкости подойдет клей-расплав «Каско Адгезивс 3270», для ПВХ-пленок лучше использовать клей «Каско Адгезивс 3246». Если применяется толстый пленочный материал или шпон, рекомендуется выбирать наполненные клеи-расплавы, исключающие «пробитие» клея сквозь поры древесины и обеспечивающие упруго-эластичный твердый клеевой шов, исключающий отслаивание материала в результате возникающих внутренних напряжений. В настоящее время компания Akzo Nobel не поставляет в Россию клеи для окутывания профильного погонажа, однако они есть в ассортименте, и специалисты компании готовы предложить их покупателю.

Для качественного обслуживания клиентов в компании Klebchemie разработана программа, которая позволяет в кратчайшие сроки предоставить клиенту все необходимые рекомендации для подбора клеевого материала. «Компания Klebchemie (торговая марка Kleiberit) в течение долгих лет успешно сотрудничает с ведущими мировыми производителями оборудования для облицовывания профильно-погонажных изделий, – рассказывает руководитель направления “Облицовывание профильно-погонажных изделий” Klebchemie M. G. Becker GmbH & Cо.KG Юрий Евдокимов. – Это такие компании, как Barberan, Friz, Plasmek, MHF, FUX и другие».

Каждый год в феврале компания Klebchemie проводит на своей производственной площадке семинары «Облицовывание профильно-погонажных изделий». В них участвуют не только клиенты, но и производители оборудования и облицовочных материалов. Совместное обсуждение нюансов технологии облицовывания позволяет выработать оптимальные решения, которые призваны максимально удовлетворять запросы покупателей. Техническая лаборатория Klebchemie оборудована полноразмерными действующими линиями для облицовывания. Они используются для проведения тестирования, в ходе которого проверяются в области технологии склеивания. При первичном планировании производства декорирования профильных изделий необходимо определиться с видами склеиваемых материалов, объемами производства и требованиями к готовой продукции.

Г-н Евдокимов привел такой пример: «На предприятии планируется облицовывать древесный профиль листовым (или рулонным) шпоном и декоративной бумагой. В дальнейшем облицованное шпоном изделие будет подвергаться дополнительной покраске и сушке при температуре 90–100 °C. Для этого производства рекомендуется использовать облицовочный станок с вальцевым нанесением клея. Для приклеивания шпона необходим валец с насечкой, для тонких бумажных пленок – гладкий валец, а также АПАО-клей марки Kleiberit 753.3 или Kleiberit 750.3, который обладает высокой термостойкостью (до 120 °C). Если покраска шпона не предусмотрена, то для облицовывания профиля можно выбрать Kleiberit 743.6».

Растет популярность у производителей мебели или элементов внутреннего декора новых видов пленок на основе ПВХ, ПП или АБС-пластика. Но при использовании в технологическом процессе классических клеев на основе ЭВА или АПАО наблюдается температурная деформация синтетических пленок. Поэтому для подобных производств лучше использовать клеевые материалы на основе органических растворителей и полиэфирных смол Kleiberit 261.9 и 265.1 или ПУР-клеирасплавы Kleiberit марок 704.0, 702.5, 706.4, 704.5, 708.2, 702.7. Температура использования этих клеев позволяет облицовывать погонаж ПВХ- и ПП-пленками без их деформации.

Совместно с крупнейшими мировыми производителями клеевого оборудования, такими как Nordson, Melton, Robatech и Plasmek, компания Klebchemie разработала специальное предложение по модернизации существующего оборудования для облицовывания профильных изделий с помощью ЭВА-клея-расплава, что дает возможность компаниям, желающим освоить выпуск новой продукции, сделать это в минимальные сроки и с минимальными затратами.

«В нашей компании беседу с клиентом начинают с того, что просят его решить, на что именно им будут потрачены деньги, предназначенные для оптимизации производства: на приобретение клеевого материала, обладающего специальными свойствами, или на модернизацию узлов уже существующего оборудования (как правило, это клеенаносящий узел), – рассказывает менеджер по продажам и технический консультант компании Forbo Industrial Adhesives Александр Балашов. – После того как клиент сделает выбор, специалисты компании Forbo рассказывают ему о разных производителях оборудования и его стоимости».

Производители клеевых материалов давно привыкли к тому, что многие проблемы, возникающие на мебельных производствах, списывают на «неудовлетворительное» качество клея. В ответ на претензии производственников по поводу якобы плохих характеристик клеевых материалов производители клеев справедливо советуют обратить внимание клиентов на соблюдение необходимых требований режимов работы оборудования. Вот типичная ситуация: у производителя профильного погонажа возникли трудности при смене декоров – происходит отслаивание ПВХ/ПП-пленки от облицованного профиля, и на предприятии считают, что это из-за низкого качества клея. На самом деле клиенту следует жестче осуществлять входной контроль используемых пленок.

Вопрос контроля качества особенно актуален при использовании для окутывания таких «капризных» материалов, как CPL, акриловый пластик, толстые или очень тонкие ПВХ-пленки. Зачастую окутанные CPL профили, которые успешно прошли ОТК, могут стать причиной головной боли производителя: через несколько месяцев после того, как эти профили были использованы для изготовления мебели или двери, из внутреннего слоя CPL мигрируют пластификаторы, медленно разрушая клеевой слой. Поэтому так важно проводить тестирование готовых деталей и внедрять новые технологии.

В арсенале компании Forbo есть продукты, у которых вот уже два десятилетия безупречная репутация качественных материалов для использования при окутывании деталей CPL. Это АПАО-клеи swift®therm 4362 и 4365, а также ПУР-расплав swift®lock 4955. Их можно смело рекомендовать для тех потребителей, у которых по тем или иным причинам нет возможности освоить технологию окутывания пластиком.

Г-н Балашов отмечает, что «производители оборудования для окутывания обращаются в компанию Forbo при запуске линии или станка на предприятии клиента, когда возникают вопросы, связанные с отработкой режимов склеивания. Например, если на производстве применяют клеи-расплавы на основе ЭВА или АПАО, то особое внимание обращают на точную настройку расхода клея, выставление температуры плавления и контроль качества конечного изделия.

При использовании ПУР-клеев – как дисперсионных, так и расплавов – решаются вопросы очистки оборудования и предохранения его от быстрого выхода из строя по причине отверждения остатков непрореагировавшего клея, а также вопросы контроля качества, расхода клея и параметров режима».

«Напрямую с производителями оборудования для окутывания профиля «Группа “ХОМА”» пока не работает. Однако продвижение клеевых материалов через производителей и поставщиков оборудования для нашей компании представляет большой интерес, и мы готовы к такому сотрудничеству», – рассказывает продукт-менеджер фирмы «Группа ”ХОМА”» Екатерина Краснова.

В ООО «Группа ”ХОМА”» клиентам советуют при подборе типа клея очень внимательно отнестись к выбору материала с определенными характеристиками: температурным режимом, наполнением, вязкостью расплава, показателями расхода, рабочей скоростью, соответствию тем или иным видам облицовочных материалов. Требуется учесть и условия работы в цехе.

«Это очень важно, ведь здесь множество нюансов. Например, клей-расплав homakoll 629 нашей компании подходит для линий окутывания с нанесением клея вальцами со скоростью подачи заготовки от 20 до 80 м/мин, – говорит г-жа Краснова. – Этот материал применяется для облицовывания MDF-профилей бумажными пленками, шпоном (натуральным и fine-line); homakoll 629 отлично себя зарекомендовал на проходных линиях Barberan, Brandt, Fritz и др. При использовании homakoll 629 на уже работающем оборудовании не требуется дополнительная настройка станка».

При проведении испытаний опытной партии на предприятии клиента в присутствии технолога группы «ХОМА» выполняется настройка станка по расходу клея и температуре на ролике. При замене одного клея другим необходимо строго соблюдать правило: клеевой узел должен быть очищен. В процессе эксплуатации оборудования нужно следить за образованием нагара в клеевой ванночке. На новом оборудовании настройка станка упрощается, так как проводится с учетом технических характеристик клея.

Компания постоянно расширяет ассортимент продукции, и в 2012 году клиенты смогут приобрести новый ненаполненный клей-расплав.

Клиентов компании ООО «Эрготек» часто интересует возможность использования наполненного и ненаполненного клеев-расплавов при работе с разными материалами, режимы работы и технические характеристики клея. На основе полученных от клиента данных специалисты компании предлагают ему разные пути решения возникших вопросов, а именно: советуют, какую марку клея необходимо использовать при разных скоростях подачи заготовки, какой температурный режим соблюдать и т. д. При необходимости технологи выезжают на предприятия клиентов. Многие предприятия по производству мебели и дверей сегодня используют клеи-расплавы серии «Эргомелт». До 2011 года компания «Эрготек» выпускала марки клея-расплава для окутывания погонажных изделий, которые можно было наносить только вальцом или роликом. После проведения множества испытаний специалистами компании разработаны новые марки клеевых материалов, подходящие также и для станков, у которых подача клея-расплава осуществляется с помощью щелевой клеенаносящей головки. Чтобы облегчить работу клиента на разных типах оборудования и с разными материалами, в «Эрготек» разработаны универсальные клеи-расплавы.

«Наши специалисты, выезжая на предприятия клиентов, оказывают им техническую поддержку, помогая, например, настроить оборудование при переходе с одного вида облицовочных материалов на другой и использовании одного и того же клея. Проблемы, возникающие при использовании клея-расплава для окутывания погонажных изделий, у многих компаний однотипны: работа в летний и зимний период, которая требует разных настроек оборудования; использование разных материалов, к сожалению, порой некачественных; низкая квалификация оператора станка и других сотрудников», – говорит менеджер компании «Эрготек» Константин Гаврилюк.

Ведущий специалист компании «Хенкель Рус» Павел Смолин рассказывает: «При выборе клея для окутывания клиент “Хенкель Рус” получает полную информационную поддержку и техническое сопровождение, начиная с консультаций наших специалистов по подбору клея и производственных испытаний и заканчивая испытаниями образцов клиента в лабораториях Henkel». Компания «Хенкель Рус» старается предложить производственникам универсальный продукт, который позволит снизить издержки из-за смены материалов.

В ассортименте компании Henkel представлены почти все виды клеев для разного оборудования и типа нанесения: наполненные и ненаполненные ЭВА-расплавы (для вальцового и дюзового нанесения), ПО-расплавы с различной степенью наполнения для вальцового или дюзового нанесения, ПУР-расплавы и ПВА-дисперсии. «Хотелось бы отметить появление на рынке нового продукта для окутывания профилей Technomelt Supreme 860 – клея на основе синтетических полимеров, который сочетает в себе оптимальные характеристики термостойкости и термостабильности ПО-расплавов с низким расходом ПУР-расплавов. Этот клей одинаково хорошо подходит для операций окутывания как шпоном, так и меламиновыми бумагами», – утверждает г-н Смолин.

Как правило, при переходе с использования меламиновой бумаги в качестве материала для окутывания профиля на шпон или наоборот может потребоваться замена одного клеевого материала другим. Клиентам Henkel такие проблемы почти неизвестны. Обычно все зависит от особенностей установленного оборудования: в случае использования ЭВА-расплава может потребоваться замена клея, при применении ПО-расплава – нет. Специалисты компании стараются присутствовать на всех новых запусках.

С новым оборудованием ситуация проще, так как его запускают представители компании-поставщика. Поскольку многие поставщики оборудования изначально рекомендуют для своих машин определенную марку клея Henkel, то при вводе в эксплуатацию представители фирмы-поставщика обеспечивают точную и эффективную настройку оборудования. При этом роль сотрудников компании Henkel сводится к доставке на предприятие бесплатных образцов клеев и очистителей, но при необходимости они готовы подключиться к процессу на любом этапе.

По словам г-на Смолина, основные вопросы, поступающие в компанию Henkel от производителей оборудования, – это вопросы, касающиеся новых разработок для решения новых задач: «К нам обращаются и с просьбами подобрать клиенту клей при оптимизации процессов производства или повышения качества продукции. Также нередки запросы от производителей о совместном проведении испытаний новых технологий или оборудования на площадке клиента. Компания Henkel сотрудничает почти со всеми представленными на российском рынке производителями оборудования. У нас нет предпочтений относительно производителя/поставщика оборудования. Через наших европейских коллег можно установить контакты с любыми компаниями, производящими оборудование, продукция которых по тем или иным причинам еще не представлена на российском рынке».

Дополняя рассказ о внештатных ситуациях, которые могут возникнуть на производстве при неправильной настройке оборудования, специалист компании «Сфинкс» (официального дистрибьютора Henkel) Алексей Савченко среди самых распространенных ошибок клиентов называет неправильный подбор клеевого материала. «Например, при использовании для окутывания пленок ПВХ применение клеевых материалов на основе ЭВА и АПАО создает немалые трудности и зачастую приводит к браку готовой продукции. Наш совет: для работы с этими пленками идеально подходят ПУР-клеи или специализированные клеи для пленок («Инставелд 7236» на основе ЭВА для ПВХ-пленок). Причиной возникновения проблем может быть неправильно выбранный рабочий температурный режим. Если установить температуру ниже, чем необходимо, это приведет к застыванию клея еще до прикатывания облицовочного материала роликами и, как следствие, к деламинации. При высокой температуре клей подгорает, что требует частой очистки клеевого резервуара и клеенаносящих элементов от нагара, и/или же происходит деформация термопластичных материалов из-за перегрева.

Еще один важный момент – надо внимательно следить за расходом клея: маленький расход не обеспечивает достаточной прочности клеевого шва, большой расход увеличивает открытое время выдержки. Это приводит к перекосам пленочного материала, подплавлению термопластичных пленок; возможны даже случаи возникновения эффекта шагрени на поверхности готового изделия. И последний нюанс – очень строго надо относиться к подготовке всех используемых материалов к работе: любые, даже мельчайшие, загрязнения снижают адгезию, а из-за низкой температуры материала происходит частичная или полная деламинация по причине раннего застывания клея. Учесть все эти аспекты несложно, но именно они являются залогом высокого качества готового погонажа».

Клеи «Дорус» широко используются в станках компаний Barberan, Friz, Intergrup и Düspohl и др. «Представители нашей компании часто проводят испытания оборудования на производстве клиента совместно с представителями завода – изготовителя техники. Все три стороны – поставщик (производитель) оборудования, поставщик клея и клиент – напрямую заинтересованы в быстрой и качественной установке и настройке оборудования.

В зависимости от сложности настройки и размера тестовой партии продукции испытания могут продолжаться от нескольких часов до нескольких дней, главное – добиться нужного результата», – подчеркивает г-н Савченко.

В заключение отметим, что качество склеивания окутанного профильного погонажа определяется соблюдением всех параметров технологического процесса, тщательной подготовкой используемых облицовочных материалов и профилей, точной настройкой режимов работы установленного оборудования, а также результатами проведения испытаний опытной партии.

Не только компании – производители клеевых материалов, но и поставщики оборудования для окутывания помогают отечественным мебельным предприятиям оптимизировать технологии, для того чтобы выпускать высококачественную продукцию.

В следующем номере журнала своими рекомендациями поделятся производители и поставщики станков и линий для окутывания.

Екатерина МАТЮШЕНКОВА

Автор выражает благодарность

маркетологу компании «НПФ Дюкон»

Елене Друзевой за помощь в подготовке материала

Облицовывание профилей. Часть 1. Клеевые материалы для окутывания погонажа

Облицовывание профилей. Часть 3. Рекомендации поставщиков оборудования