Югорский лесопромышленный холдинг. Флагман в зеленом море тайги

В весьма популярной в недалеком прошлом песне были такие слова: «Под крылом самолета о чем-то поет зеленое море тайги». Точнее о лесах Югры - Ханты-Мансийского автономного округа - не скажешь: общая площадь земель государственного лесного фонда региона - 48931,2 тыс. га, из них тайга занимает 87% территории (это 3,8% лесного фонда России). И вот уже 7 лет просторы этого поистине необъятного зеленого моря «бороздит» флагманский корабль лесопромышленного комплекса региона - ЗАО «Югорский лесопромышленный холдинг».

Создание холдинга в 2005 году явилось одним из этапов процесса становления и развития лесопромышленного комплекса округа. Промышленная заготовка лесоматериалов началась в этих краях в 1930-х годах. Бурному развитию лесозаготовки и созданию леспромхозов способствовало открытие в 60-х годах прошлого столетия нефтяных и газовых месторождений и строительство железных дорог, внедрение новой техники. Но с началом перестройки лесная отрасль округа пришла в упадок - новые экономические условия обнажили неспособность бывших советских леспромхозов выпускать конкурентоспособную продукцию и соответствовать требованиям времени и запросам потребителей.

В новый этап ЛПК ХМАО вступил в 2000 году, когда под эгидой правительства региона был запущен масштабный инвестиционный проект - программа технического перевооружения и развития лесозаготовительного и лесоперерабатывающего производства с ориентацией на приоритетное производство экспортного пиломатериала, в которой участвовало несколько леспромхозов. В рамках этой программы в 2003 году состоялся запуск первого в России и странах СНГ завода по производству клееного бруса из лущеного шпона (LVL-бруса) - «ЛВЛ-Югра» мощностью 39 тыс. м3 продукции в год. Это предприятие вскоре вошло в состав созданного в 2005 году «Югорского лесопромышленного холдинга» (ЮЛХ) - одной из основных задач которого является создание единого мощного лесопромышленного комплекса ХМАО. Холдинг аккумулировал большинство лесопромышленных проектов, реализуемых при поддержке и с участием правительства автономного округа. Подразделения этой многопрофильной компании выполняют весь цикл, связанный с лесозаготовкой и переработкой древесины - заготовку, вывоз, распиловку, сушку, сортировку и транспортировку готовой продукции. Сегодня в состав холдинга входят: ООО «Лесопильные заводы Югры» (специализация - лесозаготовка, лесопиление, сушка и сортировка пиломатериалов), завод ОАО «ЛВЛ-Югра» (производство клееного бруса из нескольких слоев лущеного шпона), ООО «ЛВЛ-Стройпроект» (каркасное домостроение), а также ООО «ЮграТрансСервис» (обслуживание и ремонт импортной лесозаготовительной, дорожно-строительной и автомобильной техники).

Основная продукция, выпускаемая предприятиями «Югорского лесопромышленного холдинга», это экспортные пиломатериалы по ГОСТу 26002-83, клееный брус из многослойного шпона LVL, а также сборные конструкции для деревянного домостроения по каркасной технологии. География поставок весьма обширна - продукция предприятий холдинга пользуется неизменно высоким спросом в Германии, Великобритании, Италии, Греции, Турции, Египте, Дании, Латвии и других странах.

Важнейшим звеном, от деятельности которого в большой степени зависят результаты работы всего холдинга, является одно из крупнейших в России предприятий по лесозаготовке и производству пиломатериалов - компания «Лесопильные заводы Югры». О жизни предприятия сегодня и перспективах его развития мы расскажем в этой публикации.

На основе современных технологий

Лесопогрузчик Kalmar на лесной бирже

В состав ООО «Лесопильные заводы Югры» (ЛЗЮ) входят четыре завода, расположенных в Советском районе ХМАО, - «Малиновский» (пос. Малиновский и вторая площадка в пос. Алябьевский), «Зеленоборский» (пос. Зеленоборск), «Самзасский» (пос. Коммунистический) и «Торский» (пос. Агириш). Заготовка древесины хвойных (сосна, ель, лиственница, пихта, кедр) пород для этих заводов ведется сортиментным способом 12 лесозаготовительными комплексами, в состав которых входят харвестеры Volvo и форвардеры Ponsse. Годовой объем заготовки деловой древесины для предприятий «Лесопильных заводов Югры» составляет 350 тыс. м3. На заводах древесину распиливают, обрезают до нужного размера, сушат, сортируют, готовые изделия - в основном, это сухая (влажность 20±2%) обрезная доска длиной 1,5-2,4 и 2,7-6 м - упаковывают и отправляют заказчикам. Годовой объем продукции, поставляемой на экспорт, - 160 тыс. м3. Качество пиломатериалов соответствует требованиям ГОСТа 26002 и международным стандартам и строго контролируется службой качества компании.

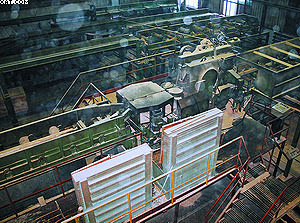

Сортировочная линия ЛТ-182

Секрет повышенного спроса у зарубежных потребителей на продукцию «Лесопильных заводов Югры» раскрывает генеральный директор этого предприятия Михаил Данилишин: «Во-первых, надо сказать, что мы работаем с сырьем высокого качества. Заготавливаемая в наших таежных лесах древесина, благодаря суровому, резко континентальному климату, в котором она растет, отличается особой прочностью и «здоровьем». Во-вторых, с самого начала нашей работы в основу производственного процесса была заложена мощная техническая база и взят курс на освоение самых передовых технологий лесозаготовки и деревообработки. Заготовку древесины мы ведем современными комплексами, укомплектованными лесными машинами ведущих мировых производителей. На лесопильных участках установлены линии и другое оборудование лучших зарубежных станкостроительных компаний. Добавьте сюда камеры для сушки, оборудование для котельных от лидеров мирового рынка, современные сортировочные линии, хороший деревообрабатывающий инструмент - все это слагаемые стабильно высокого качества выпускаемой продукции. И третья составляющая нашего успеха, пожалуй, главная - это то, что приобретение современной техники и строительство высокопроизводительных заводов стали возможны благодаря реализации программы правительства ХМАО по техническому перевооружению и развитию лесозаготовительного и лесоперерабатывающего производства, в результате которой и был создан наш холдинг».

Узел подачи пиловочника на Малиновском

лесопильном заводе

Фрезерно-брусующая линия SAB на Малиновском

лесопильном заводе

Процесс сортировки пиломатериалов перед отправкой

в сушку контролирует оператор линии Kallfass

Лесоштабелер Т-140 доставляет сформированный

пакт к сушильным камерам

Технологическая щепа служит топливом для

котельных и сырьем для производства плит ДСП

Сушильный комплекс Vanicek на Малиновском

участке ЛЗЮ

Распиловка на «Лесопильных заводах Югры»

Действительно, технической оснащенности подразделений «Лесопильных заводов Югры» может позавидовать любая зарубежная компания, не говоря уж о российских. Доставленные с делянок сортименты складируются на лесной бирже, откуда поступают сначала на окорочные станки Valon Kone (Финляндия), а затем на автоматическую линию производства известной германской фирмы SAB Saеgewerksanlagen GmbH. В марте 2004 года компания SAB поставила на Малиновский завод две комплектные фрезерно-брусующие круглопильные установки. В состав линии, предназначенной для распиловки толстомерных лесоматериалов диаметром 140-400 мм, входят: двухсторонний фрезерный станок PSP 600 с редукционным круглопильным станком DWRK 350/4 и станком для радиальной распиловки KSM 300; установка удаления отходов, предназначенная для транспортирования щепы и опилок от брусующих станков, и установка обработки боковых пиломатериалов (фрезерный обрезной станок). Для того чтобы читатели наглядно представили себе размер линии, скажем: в длину она более 100 м! В состав второй линии SAB, предназначенной для распиловки тонкомерных лесоматериалов диаметром 14-28 см, входит следующее оборудование: два двухсторонних фрезерно-брусующих станка PSP 600 с редукционным круглопильным станком DWRK 350/2, PA 300/2 и двухшпиндельным многопильным станком DWS 300 и установка удаления отходов и обработки боковых пиломатериалов (фрезерный обрезной станок). В июне 2004 года фирма SAB поставила на Торский завод фрезерно-брусующую круглопильную линию производительностью 120 тыс м3 в год для распиловки тонкомерных лесоматериалов диаметром 12-30 см в составе: двухсторонний фрезерно-брусующий станок PSP 500 с редукционным круглопильным станком DWRK 350/2 и круглопильным станком второго ряда DNK 250 установка удаления отходов и установка обработки боковых пиломатериалов (фрезерный обрезной станок). Аналогичное по комплектации и мощности оборудование было приобретено у SAB для Самзасского и Зеленоборского заводов.

«Оборудование этой компании добротное, надежное и высокопроизводительное, - говорит г-н Данилишин. - Мы эксплуатируем его уже больше восьми лет, и оно ни разу не подводило. Приезжали немецкие специалисты для того, чтобы провести инспекцию состояния линий, посмотрели, как работают наши операторы и остались довольны. Сейчас мы заключаем с SAB контракт на поставку запасных частей, что-то заменим, что-то подновим, и будем еще много лет работать на этих линиях, наращивая объемы выпуска продукции, ведь потенциал у оборудования большой. Сейчас Малиновский завод, проектная мощность которого - 100 тыс. м3 пиломатериала в год, дает 80 тыс м3. А остальные - Торский, Самзасский и Зеленоборский заводы, у которых проектная производительность - по 30 тыс. м3 пиломатериала в год, сейчас выпускают по 32 тыс. м3. На Малиновском мы хотим достичь производительности 140 тыс. м3 в год, с этой целью увеличили количество лесовозных машин, обновили парк, инвестируем в развитие производственных мощностей. В частности, собираемся расширять и укреплять сотрудничество с нашими немецкими партнерами из SAB».

По словам генерального директора «Лесопильных заводов Югры», в ближайшее время руководство холдинга планирует провести серьезную модернизацию Торского завода и довести годовую производительность этого предприятия до 80 тыс. м3 экспортных пиломатериалов. Дело в том, что лесозаготовительная база сейчас сместилась в Березовский район ХМАО, и плечо вывозки сортиментов сильно увеличилось - до Малиновского завода сырье необходимо везти почти 250 км. Это весьма неэффективно - приходится много тратить на топливо и обслуживание машин и механизмов, которые (с учетом плохого качества дорог) быстро изнашиваются, требуют замены деталей. Все это напрямую влияет на экономические показатели работы заводов и холдинга в целом. А пос. Агириш (Торский завод) находится ближе остальных предприятий ЛЗЮ к Березовскому району.

«Сейчас мы делаем предварительные расчеты, ведем переговоры с компанией SAB относительно реализации этого проекта, - говорит Михаил Николаевич. - К Новому году получим от фирмы BRUKS Kloeckner стационарную рубительную машину, что позволит увеличить объем производства технологической щепы, которую мы сейчас отправляем на завод по производству плит ДСП. У нас уже второй год работает высокопроизводительная мобильная рубительная машина компании BRUKS, установленная на базе форвардера».

Необходимость приобретения такой техники диктует сама жизнь - с ростом объемов деревообработки неизбежно вырастет и объем древесных отходов - горбыля, обрезков досок. Еще несколько лет назад такие отходы просто свозились на свалку и сжигались. Расходы на транспортировку, складирование, охрану, в том числе противопожарную - все это немалые деньги, которые в буквальном смысле слова сгорали. С запуском завода по изготовлению ДСП положение улучшилось - появился потребитель сырья - технологической щепы, из которой производится плитный материал; а если принять во внимание планы руководства холдинга по техническому перевооружению «Лесопильных заводов Югры» и увеличению их мощностей, приобретение стационарной рубительной машины - шаг обдуманный и необходимый.

«Мы встраиваем наш стационарный рубительный комплекс прямо в действующую технологическую цепочку без остановки производства и каких-либо значительных переделок, - говорит директор по сбыту в Восточную Европу концерна BRUKS Владимир Осипов. - Качество щепы, которая будет вырабатываться на нашем оборудовании, будет оптимально соответствовать требованиям нового завода по производству плит. Кроме того, включение новой машины в парк действующего оборудования позволит поднять культуру производства на предприятии (сразу после измельчения отходов щепа отправляется к месту складирования, и на площадке вокруг работающего оборудования будет чисто), а также поднять эффективность производства, ведь отходы, которые раньше выбрасывались, теперь используются для изготовления востребованной продукции».

Сушка древесины на «Лесопильных заводах Югры»

Один из самых ответственных этапов производства экспортных пиломатериалов - сушка древесины. Во многом именно от нее зависят кондиции готовых изделий. После обработки на станках линий SAB доски поступают на линии сортировки SWB 6100 компании Kallfas (Германия). Затем из досок формируют сушильные пакеты, перекладывая слои прокладками, после чего пакеты отправляют в сушильные камеры.

На предприятии построено 5 сушильных комплексов производства австрийской фирмы Vanicek (сегодня эта компания работает на рынке под брендом Muehlboeck-Vanicek) - в общей сложности - 29 камер конвективного типа, совокупный объем разовой загрузки которых - около 3 тыс. м3 пиломатериалов. Например, на самой крупной производственной площадке - Малиновском заводе эксплуатируется 14 камер: 10 камер по 150 м3 разовой загрузки каждая - в промышленной зоне пос. Малиновский и еще 4 по 62 м3 разовой загрузки - в промзоне пос. Алябьевский. Процесс сушки древесины автоматизирован, все параметры контролируются с помощью компьютеров. Оператор - в зависимости от породы пиломатериалов и сортности древесины в сушильных пакетах - задает необходимую программу, а уж дальше режимами управляет умная электроника.

Австрийское сушильное оборудование безотказно работает вот уже девятый год, обеспечивая в соответствии с нормативными требованиями высокие кондиции высушенным пиломатериалам. «В течение многолетней эксплуатации камеры не останавливались на капитальный ремонт, - говорит Михаил Данилишин. - Время от времени мы заменяем отслужившие свой срок детали, получая их от компании-производителя. Вот сейчас, например, проходит ревизия осевых вентиляторов, будем делать замену подшипников. В наших планах - увеличение количества сушильных камер, мы уже присматриваем место, где они будут установлены».

Выгруженные из камер пакеты разбирают, и высушенные до транспортной влажности (18-20%) пиломатериалы вновь поступают на сортировку - для окончательного контроля дефектов и их устранения (выторцовки), а также формирования пакетов по сортам, длине, сечению. Не обходится и без использования ручного труда - значительную часть пиломатериалов, которые выпиливаются из низкокачественного сырья, сортируют вручную, удаляя замеченные дефекты. Готовые пакеты упаковываются в защитную пленку с трех сторон и отправляются на склад, откуда готовая продукция железнодорожным транспортом доставляется потребителям.

Котельные «Лесопильных заводов Югры»

Котельная Малиновского участка ЛЗЮ оборудована

двумя котлами Polytechnik мощностью 4,5 МВт каждый

Слева направо: заместитель генерального директора

ООО «Лесопильные заводы Югры» Алексей Алексеев,

начальник Малиновского лесопильного завода

Михаил Шутов, исполнительный директор по РФ

компании Polytechnik Мария Королева, генеральный

директор ЛЗЮ Михаил Данилишин, главный энергетик

ЛЗЮ Виктор Луценко

Погрузка пиломатериалов в железнодорожные вагоны

Лесовоз-сортиментовоз на базе техники Volvo

Упаковка готовой продукции

В процессе производства продукции на деревообрабатывающем предприятии важно каждое из звеньев, но котельные и системы обеспечения цехов, участков и других подразделений тепловой энергией стоят особняком - неслучайно их часто называют одной из систем жизнеобеспечения предприятия. Особую роль котельные играют на предприятиях, работающих в трудных климатических условиях, когда на котлы ложится огромная нагрузка - они должны быть надежными, стабильно работающими и «непривередливыми» к топливу. В том числе благодаря и этим критериям руководство «Лесопильных заводов Югры» остановило свой выбор на продукции австрийской компании Polytechnik Luft- und Feuerungstechnik GmbH. Котлы этой компании, работающие на отходах основного производства - технологической щепе, коре и опилках, - обеспечивают теплом сушильные установки, а в холодное время года поддерживают в производственных корпусах и офисных помещениях подразделений «Лесопильных заводов Югры» температуру воздуха, необходимую для обеспечения нормальной работы оборудования и персонала. Поставка пяти сдвоенных комплектов котельного оборудования для предприятий югорского холдинга стала более девяти лет назад знаковой для австрийской компании - это был один первых шагов Polytechnik на российском рынке.

На каждом из «Лесопильных заводов Югры» - в зависимости от потребности предприятия в тепловой энергии и от количества древесных отходов, предназначенных для утилизации, установлены сдвоенные котельные установки общей мощностью от 5 до 9 МВт. На Малиновском заводе эксплуатируются два котла производительностью по 4,5 МВт каждый и два - по 3 МВт, на Зеленоборском, Самзасском и Торском - по два котла мощностью 2,5 МВт (на каждом из предприятий).

«Мы выбирали оборудование исходя из его характеристик, из соотношения цены и качества, внимательно изучали техническую литературу и предложения рынка, съездили на предприятие в Наро-Фоминск, на котором уже был такой котел. И решили - берем австрийские котлы, - вспоминает Михаил Данилишин. - Нас устроило то, что у котлов, которые работают, по сути, на свежесрубленной щепе, отличный КПД. Уже вскоре после начала эксплуатации этого оборудования на наших предприятиях мы убедились в том, что не ошиблись в выборе. А сегодня еще больше укрепились в правильности этого выбора. Австрийские производители поставили нам отличные, надежные котлы, неприхотливые к топливу».

«Михаил Николаевич очень точно назвал основные достоинства нашего оборудования, - говорит исполнительный директор по РФ компании Polytechnik Мария Королева. - Адиабатические многоходовые топочные устройства, в которых непосредственно происходит процесс горения топлива, неприхотливы к фракционному составу, однородности и влажности топлива, а также к наличию в нем отдельных крупных включений. Для оборудования, которое поставляется в регионы с суровыми климатическими условиями (как в Ханты-Мансийском округе России), специалисты компании Polytechnik разработали специальную систему топливоподачи без использования шнековых транспортеров, чувствительных к попаданию в топку с топливом кускового смерзшегося материала, ленточной коры или даже горбылей. В системе топливоподачи нет вращающихся механизмов, а привод транспортеров топлива и питателей топочного устройства осуществляется возвратно-поступательным движением гидроцилиндров. При этом ножи из специальной твердой стали, установленные в питателе, измельчают случайно попавшие в топливо включения диаметром до 100 и длиной до 800 мм, что гарантирует стабильную работоспособность оборудования без специальной подготовки и сортировки топлива». В условиях интенсивного современного производства это немаловажно, ведь на «Лесопильных заводах Югры» утилизируется около 3,5 т древесных отходов в час.

Многоходовое адиабатическое топочное устройство - это особая гордость инженеров Polytechnik. Благодаря использованию высококачественного обмуровочного материала специалисты компании создают специальную конфигурацию газоходов топочного устройства, в результате чего горение и предварительная очистка дымового газа заканчиваются еще в топке. Для твердотопливного котла предварительная очистка особенно важна ввиду наличия в дымовых газах большого количества летучей золы, которая неизбежно осаждается на «холодных» (относительно самой топки) котловых трубах. Пройдя по газоходам топки с различной скоростью и поворотами потока на 180°, дымовой газ очищается от частичек пыли, которые под действием силы тяжести и центростремительного ускорения опускаются в «карманы»-пылеуловители топочного устройства с системой автоматического сухого удаления золы за пределы топки. Таким образом, в теплообменник котла поступает уже предварительно очищенный поток дымового газа. Кроме того, огромное количество тепла, аккумулированного шамотной кладкой и сводом топочного устройства в зоне горения, наряду с системой многозонового подвода горячего первичного воздуха горения под колосниковую решетку позволяют мгновенно подготовить подаваемое в верхнюю часть колосниковой решетки топочного устройства влажное топливо и гарантировать выдачу заявленной тепловой мощности даже в самый холодный период года на самом некачественном топливе - влажной, необработанной коре. Система раздельного гидравлического привода зон колосниковой решетки позволяет автоматически регулировать скорость движения рядов колосников в зависимости от текущего положения топлива с целью обеспечения условий оптимального горения и бесшлакового золообразования. Котлы Polytechnik управляются автоматикой, контроль режимов горения с помощью компьютера ведет оператор, который также следит за своевременной подачей топлива.

«Австрийское оборудование позволило нам без сбоев работать в суровых условиях наших зим, - говорит г-н Данилишин. - Сейчас мы полностью перешли на опилки, щепа отправляется на завод ДСП, но никаких изменений в работе котлов в худшую сторону нет. Кроме того, наши австрийские партнеры очень ответственно относятся к сервисному обслуживанию».

Слова генерального директора «Лесопильных заводов Югры» подтверждает и тот факт, что первые сервисные поставки на предприятие были сделаны лишь в 2010 году. Тогда специалистом, приехавшим из компании Polytechnik, была выполнена частичная замена шамотного кирпича топочных камер. Годом ранее, в 2009-м, часть установок (на Малиновском и Торском заводах) были модернизированы - котлы были снабжены системой автоматической очистки труб сжатым воздухом. «До модернизации котлы приходилось останавливать на очистку труб чаще, чем сейчас, - говорит главный энергетик «Лесопильных заводов Югры» Виктор Луценко».

В этом году система автоматической очистки труб котлов будет смонтирована на Самзасском лесозаводе. Сейчас решается вопрос с подключением котельной Самзасского завода к отопительной системе пос. Коммунистический. Если опыт будет положительным, то в следующем году его распространят на пос. Малиновский.

Инструментальное сопровождение

На каждом из заводов, входящих в ООО «Лесопильные заводы Югры», имеются небольшие ремонтно-механические мастерские. Эти скромные подразделения на самом деле выполняют важные функции, их забота - поддержание оборудования в постоянной «боевой» готовности, мелкий ремонт, замена вышедшей из строя детали, обслуживание режущего инструмента, которого, как и полагается на любом деревообрабатывающем производстве, здесь много. Это и рубительные диски, и ножи для окорки, и, конечно, пилы - заводы-то лесопильные. В основном на предприятиях используется инструмент производства компании Faba (Польша), но специалисты «Лесопильных заводов Югры» изучают и продукцию других известных компаний - Leitz (Германия), Pilana (Чехия). Для подготовки режущего инструмента используется заточное оборудование германской компании Vollmer.

«Раз в три года на наших заводах мы делаем капитальный ремонт оборудования, - говорит Михаил Данилишин. - И ежегодно на неделю-другую останавливаем производство для профилактики и мелкого ремонта. Обычно приурочиваем эти плановые работы к праздничным каникулам (например, к новогодним), когда все отдыхают, а слесарная группа заменяет изношенные детали, узлы, проверяет механизмы. Мы должны быть уверены в том, что станки и механизмы нас не подведут, ведь перед нами стоят большие задачи».

Организация работы и кадры

Сегодня на предприятиях ЛЗЮ трудится около 830 человек. Большую часть персонала к началу смены доставляют автобусами. Работа организована в основном в две смены. Сотрудники имеют возможность питаться в городской столовой, стоимость обедов в которой 50-60 руб. Конечно, столовую приходится дотировать, но это заложено в политику поддержки кадров холдинга. Как и на многих предприятиях отрасли, кадровый вопрос здесь также весьма актуален. Есть необходимость в специалистах, надо «омолаживать» кадровый состав. Руководство холдинга уделяет этой проблеме внимание, проявляя, например, заботу об обеспечении своих работников жильем. Из материалов, изготавливаемых на предприятиях холдинга, построено 5 жилых дома для лесозаготовителей. Для тех, кто хочет построить собственное жилье, нет проблем с приобретением земельного участка. В проекте нового коллективного договора между администрацией «Лесопильных заводов Югры» и персоналом содержится пункт о повышении заработной платы.

Планы развития

ООО «Лесопромышленные заводы Югры» - мощное современное предприятие, выпускающее конкурентоспособную продукцию, спрос на которую растет. Руководство и высший менеджмент «Югорского лесопромышленного холдинга» стремится развивать предприятия, модернизировать и расширять их за счет внедрения новейших технологий и приобретения оборудования лучших мировых производителей. «Наращивая объемы выпуска продукции, мы тщательно следим за тем, чтобы наши изделия соответствовали самым высоким мировым стандартам, - подчеркивает генеральный директор «Лесопильных заводов Югры» Михаил Данилишин. - Мы дорожим своими заказчиками, дорожим маркой холдинга и гордимся тем, что во многих странах мира, в которых используется наша продукция, говорят: «Сделано в России, сделано отлично!"».

Ну, а о том, что в холдинге умеют держать слово и подкрепляют его делами, говорит такой факт. Руководство ОАО «Югорский лесопромышленный холдинг» разработало инвестиционную программу на период с 2013-го по 2017 год. В развитие производства планируется вложить немалые средства, которые необходимы для активизации производственного процесса, увеличения объемов выпуска продукции, на модернизацию и замену техники, строительство дорог, обустройство складов и т. д.

За этот период на обновление и увеличение мощностей предприятий лесопильного производства компания планирует привлечь более 853 млн руб. в развитие лесозаготовительного производства планируется инвестировать 607 млн руб.

Елена ШУМЕЙКО, Александр РЕЧИЦКИЙ