Средства неразрушающего контроля качества древесины. Часть 2

Системы неразрушающего контроля качества пиломатериалов

Средства неразрушающего контроля качества древесины. Часть 1. Оборудование для сортировки круглых лесоматериалов

Средства неразрушающего контроля качества древесины. Часть 3. Лазерное сканирование поверхности

Системы неразрушающего контроля качества для пиломатериалов и клееной продукции могут действовать на базе следующих методов: визуального контроля, силовой сортировки, акустической сортировки, оптической дефектоскопии, оптико-электронного измерения, лазерного сканирования поверхности, дефектоскопии с помощью рентгеновского излучения.

Визуальный контроль

Визуальная оценка качества пиломатериалов осуществляется оператором из кабины при их прохождении по транспортеру. Основными критериями такой сортировки являются пороки и дефекты древесины, которые могут быть выявлены при внешнем осмотре пиломатериалов. Недостаток этого метода контроля - отсутствие оценки прочностных характеристик пиломатериалов. Контроль качества осуществляется только по внешним характеристикам. Кроме того, оценка пиломатериалов с помощью этого метода субъективна и зависит от решения, принятого оператором. Низкие точность и скорость визуальной сортировки вынуждают предприятия средней и высокой мощности переходить к автоматизированным системам контроля качества.

Оптическая дефектоскопия

Существуют средства неразрушающего контроля древесины, принцип работы которых основан на оценке разных характеристик оптического излучения. Под оптическим излучением понимаются электромагнитные волны длиной от 1 нм до 1 мм.

К такому излучению относятся видимое человеческим глазом излучение (свет), инфракрасное излучение, ультрафиолетовое излучение. При нагревании тел происходит преобразование тепловой энергии в лучистую энергию электромагнитных колебаний. Метод оптической дефектоскопии основывается либо на способности древесины по-разному отражать световой поток, либо на различии их оптических плотностей. Этот вид излучения характеризуется слабой проникающей способностью, так как около 80% лучистой энергии отражается и сорбируется поверхностным слоем древесины толщиной 0,1 мм. Ультрафиолетовые лучи испускаются солнцем и могут испускаться температурными и газоразрядными излучателями и открытыми дуговыми лампами. К достоинствам можно отнести использование недорогого оборудования, обеспечение безопасности персонала и простоту применяемого устройства. Ультрафиолетовое излучение характеризуется тем, что способно вызывать свечение некоторых веществ, или, другими словами, люминесценцию. Каждое люминесцентное вещество дает свечение определенного спектрального состава, которое отличается по цветовому тону (длине волны), чистоте, светлоте и яркости. Древесина, как и многие другие вещества, способна светиться под действием ультрафиолетовых лучей. Как указано в трудах известных отечественных ученых С. И. Ванина и Е. В. Сукачева, цвет и интенсивность свечения зависят от таких характеристик древесины, как порода, плотность, влажность, температура, степень загнивания, шероховатость поверхности.

Известный исследователь свойств древесины Б. К. Лакатош определил, что у ядра, заболони, ранней и поздней древесины разный цвет и разная интенсивность люминесценции, что связано с различием в химическом составе этих элементов. Таким образом, явление люминесценции древесины может быть использовано для распознавания пород, выявления пороков древесины, определения ее влажности, обнаружения синевы и гнилей в древесине. Недостаток этого метода в том, что при использовании люминесцентных экранов просвечивание древесины можно проводить только в затемненных помещениях.

Силовая сортировка

Силовой сортировке подвергаются сухие пиломатериалы, использующиеся для несущих конструкций. Этот способ сортировки направлен на определение физико-механических характеристик пиломатериалов, качество которых оценивается по модулю упругости. Пиломатериалы сортируются в зависимости от результатов измерения стрелы прогиба при заданной силовой нагрузке. Устройства для сортировки оборудованы программными комплексами для обработки полученных результатов.

Примерами таких устройств являются сортирующие системы Computermatic и CLT.

Установка для неразрушающего контроля качества Computermatic обеспечивает сортировку пиломатериалов толщиной от 25 до 76 мм, шириной от 50 до 305 мм и длиной от 2 до 7 м на скорости до 150 м/мин. Контролируемые фотодатчиками, доски подаются в устройство с помощью роликового конвейера и изгибаются по пласти специальным роликом с заданной силой. Величина прогиба и продольной покоробленности регистрируются через каждые 15,2 см, затем полученные данные обрабатываются компьютером. Каждой доске присваивается определенный сорт качества, после чего она маркируется.

Пиломатериалы, поступающие в сортирующее устройство CLT по кромке, последовательно - по сигналам фотодатчиков - зажимаются роликовыми опорами, которые изгибают доску, придавая ей s-образный вид. С помощью нагружающих роликов через каждые 15,2 см доска прогибается на 8 мм, и регистрируется величина силы, необходимой для создания этого прогиба. Информация обрабатывается встроенным программным комплексом, который присваивает доске определенный сорт качества. К достоинствам этой системы можно отнести простоту устройства, высокую скорость и точность определения параметров. К недостаткам - то, что концы доски остаются непроверенными на расчетный прогиб в связи с большим пролетом между роликами. Оборудование этого типа имеет ограничения при сортировке толстомерных пиломатериалов, поскольку верхний предел толщины досок - 75 мм. Установки СLТ и Computermatic не исключают участия человека в процессе сортировки, так как с помощью этого оборудования невозможно определить в пиломатериалах трещины, гниль, обзол, сучки и другие дефекты обработки, выбраковку пиломатериала по этим характеристикам ведет оператор. Кроме того, оборудование подобного типа представляет собой отдельно стоящую конструкцию, что обуславливает ряд неудобств: приходится разбирать и собирать пакеты пиломатериалов, пропускать доски по одной через установку. Все это ведет к потерям рабочего времени.

Акустическая сортировка

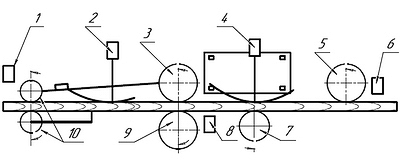

Рис. 1. Технологическая схема установки Computermatic:

1, 6, 8 – фотоэлементы;

2 – датчик продольнойпокоробленности доски;

3 – приводной опорный ролик;

4 – тензометрический датчик;

5 –неприводной опорный ролик;

7 – нагружающий ролик;

9 – прижимной ролик;

10 – направляющие ролики, и – направление подачи сортируемого

пиломатериала

Одним из неразрушающих методов контроля качества древесины является акустическая сортировка. В деревообработке она используется в разных целях: для прогнозирования разрушений и растрескиваний, оценки прочностных характеристик, отбора резонансной древесины для изготовления музыкальных инструментов и др. Измерение акустических сигналов в древесине - процедура сложная, поскольку древесина характеризуется анизотропией и скорость распространения волны сильно варьирует в зависимости от породы, возраста, направления волокон. В продольном направлении скорость распространения волн изменяется от 4000 до 5000 м/с, в радиальном направлении - от 1500 до 2000 м/с, в тангенциальном- от 1000 до 1500 м/с. Такие характеристики, как плотность, влажность, наличие пороков, также влияют на скорость распространения и коэффициент ослабления акустических волн в древесине. Существует строгая корреляция между длиной волокон и скоростью распространения акустических волн вдоль волокон, при этом следует отметить, что чем длиннее волокна древесины, тем выше показатель модуля упругости. Этим объясняется зависимость скорости распространения акустической волны в древесине и величины модуля ее упругости. Скорость распространения ударной волны в здоровой древесине выше, чем в гнилой. Чем больше трещин, пустот и дефектов в древесине, тем быстрее затухают акустические колебания.

К акустическим методам неразрушающего контроля относят испытания материала, основанные на регистрации параметров упругих волн, возбуждаемых или возникающих в объекте исследования. Для акустического метода контроля качества используются колебания звукового и ультразвукового диапазонов частотой от 20 Гц до 30 МГц, которые посылаются в исследуемый объект импульсным либо же непрерывным способом. Особенностью метода является то, что в нем используются и регистрируются не электромагнитные, а упругие волны, параметры которых связаны с такими свойствами материалов, как плотность, упругость, анизотропия и др. Акустические методы контроля подразделяются на эхометод, теневой, резонансный, велосимметрический, импедансный методы, метод свободных колебаний и др.

При использовании акустического метода контроля традиционно измеряются: скорость волны при прохождении ультразвука в объекте контроля, ослабление ультразвука, рассеивание ультразвука, частотная составляющая - спектр сигнала.

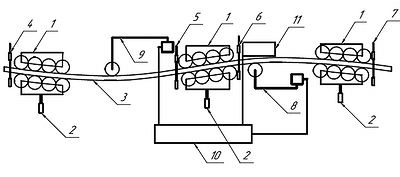

Рис. 2. Общий вид и технологическая схема сортировочной машины СLТ:

1 – опорные ролики;

2 – гидроцилиндры;

3 – сортируемый пиломатериал;

4, 5, 6 и 7 – фотоэлектрические датчики;

8 и 9 – первая и вторая системы, регистрирующие нагрузки;

10 – пульт управления;

11 – маркирующее устройство

Акустические установки неразрушающего контроля качества представляют собой совокупность функционально объединенных акустических приборов неразрушающего контроля со средствами механизации, автоматизации, обработки, регистрации и хранения информации и по способу съема данных могут быть подразделены на два класса: установки, снимающие показания с помощью датчика, и установки, снимающие показания с помощью лазерного интерферометра.

К оборудованию, снимающему сигнал с помощью датчика, относятся установки Dynagrade и Precigrader фирмы Dynalyse (Швеция). Машинная классификация сухих пиломатериалов по прочности здесь может выполняться в соответствии с требованиями к выпускаемой продукции по заданным стандартам. Такие системы легко встраиваются в линию поперечного конвейера и занимают менее двух метров.

Принцип действия оборудования таков: пружинный ударный механизм главного блока активируется поперечным движением пиломатериала, в результате ударов молоточка по торцу пиломатериала в теле последнего образуются акустические волны (вибрация), которые воспринимаются микрофонами. Одновременно выполняется замер геометрических параметров досок с помощью лазерного датчика. Системы Dynagrade и Precigrader могут быть использованы при сортировке пиломатериалов для строительных конструкций, а также клееных пиломатериалов. Конструктивное отличие Precigrader от Dynagrade в том, что в первую систему встроен механизм определения плотности древесины. В соответствии с максимальной производительностью имеются следующие модификации систем: Dynagrade 20 (производительность - 20 шт./мин.), Dynagrade Standard (100 шт./мин.); Dynagrade HC (150 шт./мин.); Dynagrade XHC (240 шт./мин.); Precigrader 100 (100 шт./мин.); Precigrader 180 (180 шт./мин.).

По такому же принципу, как названное оборудование, работает и Sylvamatic by CBS-CBT - устройство, которое производится во Франции.

К акустическим средствам неразрушающего контроля качества, выполняющим замеры лазерным интерферометром, относится сканер ViSCAN австро-итальянской фирмы Microtec. Это устройство легко встраивается в линию, с его помощью можно определять характеристики пиломатериала при его подаче и вдоль, и поперек. Измерение частоты собственных колебаний доски посредством лазерного интерферометра позволяет избежать влияния посторонних шумов на результаты. Производительность системы - до 150 шт./мин.

Достоинством акустических методов сортировки является то, что они позволяют сортировать пиломатериалы большой толщины (брусья толщиной до 120 мм), в то время как с помощью силовой (механической) сортировки можно определять модуль упругости досок толщиной не более 75 мм ввиду риска разрушения древесины. Недостаток: этот метод контроля качества не дает информации о точном расположении дефекта, а лишь позволяет оценивать общую прочность доски. В результате доски, из которых могли бы быть вырезаны дефектные места, относят к низкокачественному материалу.

Оптико-электронная оценка

В настоящее время для измерений и контроля качества пиломатериалов могут использоваться оптико-электронные средства на основе цифровых видео- и фотокамер с высокими разрешением и частотой смены кадров. Оптико-электронные камеры передают изображения торцов и профиля сортиментов на монитор. Принципиальная схема оптико-электронных систем измерения: естественный или искусственный источник оптического излучения; среда распространения, сквозь которую проходит излучение от исследуемого объекта до приемной части оптико-электронного прибора; оптическая система, которая выполняет первичную обработку информации и формирует изображение; оптический фильтр, пропускающий поток излучения по спектральному составу; анализатор изображения, преобразующий распределение освещенности в пространстве изображений или распределяющий яркость в пространстве предметов во временную последовательность проходящего через него потока излучения; фотоприемник, преобразующий излучение в электрический сигнал; усилитель-преобразователь, обрабатывающий и усиливающий электрический сигнал; выходное устройство, которое может быть представлено аналоговым или цифровым устройством, видеоконтрольным устройством и др. Все оптико-электронные устройства в соответствии с выполняемыми функциями можно подразделить на три группы:

● информационные (сбор, обработка, воспроизведение на видеоконтрольном устройстве информации о микроструктуре яркостных полей излучения в различных участках спектра);

● измерительного типа (измерение характеристик и параметров, связанных с излучением отдельных объектов или процессов);

● следящего типа (автоматическое сопровождение отдельных излучающих объектов).

Обработка данных, полученных в результате сканирования, выполняется на ПК.

Финская фирма Finscan, основанная в 1988 году, производит оборудование для оптико-электронного измерения пиломатериалов. Пример ее продукции - система для автоматизированной оценки качества и оптимизации процесса производства пиломатериалов BoardMaster. Эта система сканирует каждую из четырех сторон доски двумя или тремя цветными CCD камерами (количество камер зависит от длины доски). В общей сложности в системе задействовано от 8 до 12 камер с разрешением более 5000 пикселей. Высокое разрешение камер позволяет получать точные результаты даже при работе на большой скорости. Использование цветных камер при сканировании повышает качество распознавания разных дефектов древесины и наличия на пиломатериале коры, а синхронизация составляющих цветов позволяет получать реальные цветные изображения. Для удобства работы оператора каждому типу дефектов присвоен определенный цветовой код. Распознавание дефектов и контрольные измерения проводятся в режиме онлайн. В зависимости от назначения разработаны следующие модели BoardMaster: E1/3 - для кромкообрезных станков, GS3/4 - для линий сырой сортировки, FS4 - для линий сухой/конечной сортировки, GF4 - для комбинированных линий сырой и сухой/конечной сортировки, PS4 - для сортировки панелей в строгальных станках.

Вместе с BoardMaster может быть использована система для сканирования торцов пиломатериала BoardMaster-EndSpy. Используя эту систему, которая сканирует древесину с помощью цветных камер, можно измерять расстояние между годичными слоями и направление этих слоев, определять позицию сердцевины, соотношение количества ранней и поздней древесины, направление волокон и трещин в торцах. Скорость обработки достигает 240 досок в минуту, а компьютер работает на базе операционной системы Windows 7. Системы Finscan используются на крупнейших лесоперерабатывающих предприятиях России и стран Скандинавии, Северной Америки, Балтии.

Оптико-электронная технология хорошо интегрируется с лазерными сенсорами для получения подробной информации о сканируемом объекте. Так, немецкая установка PAUL Wood Scanning System оснащена лазерными сенсорами и цветными камерами и разработана с целью распознавания дефектов древесины, сортировки и оптимизации процесса раскроя. Система контроля качества доски Board Quality Control System, созданная финской компанией Visiometric, также сканирует доски с помощью лазерного сенсора и цветной камеры, которые позволяют локализовать сучки, трещины и обзол. Сканируется верхняя пласть доски и определяются площадь обзола и площадь поверхности, свободной от обзола, а также толщина доски. При этом все измерения выполняются с точностью до 1 мм при скорости подачи до 400 м/мин. Система сканирования Visiometric распознает направление годичных слоев и определяет, какая именно пласть пиломатериала сканируется - внутренняя или наружная, и если доска лежит внутренней пластью вверх, то пиломатериал переворачивается. С помощью этого устройства также можно определять наличие коры на пиломатериале. В соответствии с полученной информацией пильный инструмент настраивается для выполнения реза. Полученные измерения и оптимизационные показатели сохраняются в памяти компьютера и могут быть отправлены в офис предприятия.

Снижают точность оценки при использовании оптико-электронных устройств низкая освещенность и запыленность помещения. Еще одним недостатком этого метода является то, что оптико-электронная оценка качества пиломатериалов не позволяет исследовать внутреннюю структуру древесины.

Анатолий ЧУБИНСКИЙ, д-р. техн. наук, проф. СПбГЛТУ,

Александр ТАМБИ, канд. техн. наук, доц. СПбГЛТУ,

Марьям БАХШИЕВА, аспирант СПбГЛТУ