Прессы для брикетирования биомассы

Поскольку технология брикетирования биомассы проще технологии ее гранулирования, то и производителей брикетирующих прессов существенно больше, чем производителей прессов-грануляторов. На российском рынке представлено несколько видов оборудования для производства древесных топливных брикетов.

Шнековые прессы (экструдеры) для производства брикетов

Формирование брикетов в таких прессах происходит за счет перемещения опилок шнеком, прессования и нагрева. Принцип работы шнекового брикетирующего пресса можно вкратце описать так. Сухие опилки в бункере перемешиваются ворошителем и попадают на шнек подачи, расположенный под бункером. Подача опилок регулируется изменением частоты оборотов шнека. В прессе шнек уплотняет и спрессовывает опилки, которые продавливаются через фильтры внутри экструдера и одновременно обжигаются при температуре 180-320°С (на экструдере установлены электрические нагреватели), в результате обжига поверхность брикета становится плотной, темного цвета. Из экструдера непрерывно выходит, двигаясь по лотку, так называемый брикетный рукав, который ломается специальным устройством на брикеты заданной длины и при необходимости торцуется. Если брикеты предназначены для использования в котельных (так называемые индустриальные брикеты) и фасуются в крафт-мешки, то устройство для нарезки и торцовки брикетов может и не применяться - брикетный рукав на выходе из лотка разламывается на куски разной длины сам. Двигаясь по длинному лотку, брикетный рукав охлаждается естественным образом. Вытяжку дыма и пара обеспечивают вытяжной вентилятор и фильтр-отстойник.

Самой известной технологией шнекового прессования является австрийская, известная под брендом Pini-Kay. Но в последнее время она используется все меньше по следующим причинам:

- высокое потребление электроэнергии;

- большой износ подающего шнека (в основном его первых витков), что требует частой замены шнека новым или наплавки на рабочую поверхность шнека;

- необходимость постоянного регулирования шнекового зазора во время работы пресса для обеспечения идентичности качества произведенных брикетов;

- необходимость охлаждения брикетов после прессования и нагрева.

По вышеописанным причинам фактическая производительность такого пресса всегда ниже заявленной. По опыту эксплуатации экструдеров, их коэффициент полезного действия составляет 0,3-0,4, да и для обслуживания такого пресса требуется довольно квалифицированный персонал.

Правда, есть у этой технологии и свои плюсы: у изготовленных брикетов привлекательный вид, высокая плотность, они сохраняют свои свойства даже при попадании влаги на поверхность, на которой под действием высокой температуры образуется корочка.

Одним из недостатков шнековых прессов является большая потеря тепла и, соответственно, низкий КПД, поэтому разработчики стремятся найти решение этой проблемы с целью повышения эффективности шнековых прессов. Например, в одном из множества запатентованных в РФ решений в полый прессующий шнек помещена трубка для подачи теплоносителя.

Шнековый пресс состоит из корпуса, приемной зоны, зоны сжатия прессуемой биомассы, зоны формирования брикетов и зоны выдержки. Внутри по оси полого приводного прессующего шнека с формующим выступом проходит трубка для подачи теплоносителя - нагретого минерального масла, температура которого измеряется датчиком. Для равномерного нагрева шнека на поверхности трубки размещены кольца с переливными каналами. Для циркуляции масла предусмотрены сборное устройство, масляная магистраль, насос, нагреватель с регулятором температуры.

Такой шнековый пресс работает следующим образом: опилки подаются в приемную зону и шнеком направляются в зону выдержки. При контакте опилок с поверхностью шнека, который нагревается горячим маслом, заполняющего его полость, происходит и нагрев опилок до 150-300°С. За счет вращения шнека масло перемещается в полость и выходит через кольцевой зазор между трубкой и корпусом шнека. Остывшее масло через сборное устройство подается в магистраль и далее поступает с помощью насоса в нагревательное устройство и снова в трубку.

На российском рынке представлены, например, брикетирующие шнековые прессы, аналогичные Pini-Kay, а также ударно-механические прессы, которые производит ЗАО «Биостаринжиниринг» из Минска.

Ударно-механические прессы для производства брикетов

Прежде всего, важное замечание: к сырью, из которого изготавливают брикеты на ударно-механических прессах, предъявляются следующие требования: опилки должны быть одной фракции, влажность опилок должна быть 12-14%.

Конструкция пресса, который работает в автоматическом режиме, как правило, предусматривает горизонтальный плунжер. Все подвижные части смазываются системой принудительной смазки, что обеспечивает низкий уровень шума при работе. Опилки подаются в рабочую камеру перед плунжером специальным шнеком. За счет его возвратно-поступательного движения рабочее давление достигает 1,4 кг/см2. Сформированный брикет проталкивается через выводной направляющий лоток.

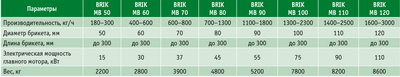

Итальянская компания Di Piu предлагает линейку прессов серии BRIK MB производительностью от 200 до 3000 кг/ч для брикетирования сухой биомассы (древесины, соломы, лузги подсолнечника, шелухи риса, торфа и т. д.) и некоторых других видов сырья, например, пластика. Прессы отличает высокая надежность (оборудование этой компании эксплуатируется во многих странах мира с 1978 года), универсальность и вместе с тем простота конструкции.

Прессы BRIK MB обеспечивают высокое усилие прессования при минимальных затратах электроэнергии, у них прочная стальная конструкция, они просты в наладке и обслуживании. Благодаря оригинальной конструкции рабочей головки на прессах с регулируемой длиной канала брикетирования (flexible die) можно выпускать круглые или прямоугольные в сечении брикеты длиной от 20 до 300 мм с отверстием в центре или без отверстия.

Значительные объемы топливных брикетов, особенно индустриального назначения, производятся сегодня на ударно-механических прессах датской компании C.F. Nielsen a/s. Эксперты отмечают очень высокий уровень производительности этого оборудования, но такие прессы довольно дорогие. В России есть региональный дилер компании - фирма Bioresurs (Санкт-Петербург).

В прессах C. F. Nielsen вращающийся эксцентрик передает толчки поршню, который продавливает сырье через фильеру. Этот способ прессования прост и надежен. Наиболее изнашиваемой деталью пресса является фильера, точнее, специальное кольцо перед ней. Ударный пресс этой компании в зависимости от абразивности материала может работать непрерывно в течение почти 1500 ч, без остановок для проведения профилактических работ. Работа пресса полностью автоматизирована, предусмотрена возможность эксплуатировать его в режиме автозапуска и останова в зависимости от наличия сырья в бункере. Коэффициент использования оборудования - 0,9. Сырье должно быть высушено до влажности 8-12% и равномерно измельчено.

Пресс C. F. Nielsen может комплектоваться дополнительными опциями: фильерами для выпуска брикетов разной формы, приспособлением для проделывания отверстия в брикете, автоматической пилой для нарезки брикета, автоматическим устройством регулировки веса и отбраковки брикета, миксером для введения добавок при брикетировании сложных материалов, пультом управления с цветным тачскрин-дисплеем и возможностью управления оборудованием удаленно с помощью Интернета. Отработаны технологии изготовления на прессах C. F. Nielsen брикетов не только из древесных отходов, но также из торфа, отходов производства плит MDF, шлифовальной пыли, соломы и др.

Стоит подчеркнуть: все производители ударно-механических прессов заявляют, что срок службы этих прессов значительно превышает срок службы гидравлических прессов, посему при длительной эксплуатации ударно-механический пресс в сравнении с гидравлическим обеспечивает лучшую окупаемость. Правда, не все компании, эксплуатирующие эти прессы, согласны с таким мнением...

Гидравлические прессы для производства брикетов

К достоинствам этих прессов относятся:

- высокая надежность в сравнении со шнековыми прессами;

- отсутствие необходимости менять шнек или выполнять наплавку на него;

- низкое потребление электроэнергии;

- отсутствие необходимости охлаждать брикеты;

- отсутствие необходимости устанавливать системы дымоудаления (при брикетировании не образуется едкий дым, как при брикетировании шнековыми прессами);

- возможность мгновенного запуска оборудования;

- высокая пожаробезопасность в сравнении с прессами других типов, так как брикеты не разогреваются выше 50°С;

- возможность брикетирования сырья широкого диапазона фракций;

- отсутствие необходимости держать в штате сварщика-токаря для восстановления шнека.

Кроме того, на большинстве гидравлических прессов можно выполнять брикетирование сырья влажностью от 6 до 15%.

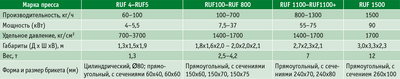

Одними из наиболее известных на российском рынке гидравлических брикетирующих прессов являются прессы RUF производства одноименной немецкой компании.

Брикетирование на прессе RUF выполняется посредством трех гидравлических цилиндров, которые подают, сжимают, уплотняют и формируют опилки в кирпичики размером от 150 х 60 до 260 х 100 мм. Длина брикета может определяться произвольно. Поршни цилиндров работают за счет гидравлических насосов с электроприводом. Гидравлика и электрическая схема пресса управляются двумя микропроцессорами. Производительность прессов RUF - от 30 до 1500 кг/ч.

Прессы RUF популярны в России не только в силу вышеописанных достоинств, но и потому, что в Литве налажено тиражирование клонов этого пресса (ВР 420 А), которые продаются по ценам, существенно ниже, чем у оборудования, выпускаемого немецкой компанией.

(производитель – компания Schuko, Германия)

Прессы для брикетирования опилок CO.MA.FER

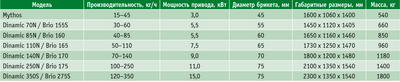

Другая германская компания - Hoecker Polytechnik - не так давно приступила к производству гидравлических брикетирующих прессов, но показанный несколько лет назад на выставке Ligna в Ганновере мощный пресс BrikStar новой серии Magnum производительностью до 500 кг/ч, который потребляет всего 22 кВт электроэнергии, произвел впечатление на специалистов отрасли. Благодаря системе водяного охлаждения этот пресс подходит для брикетирования твердого сырья. Система аспирации обеспечивает автоматическую загрузку пресса.

Серия брикетировочных прессов BrikStar от Hoecker Polytechnik прекрасно зарекомендовала себя на рынке. Прессы поставляются полностью укомплектованными и готовыми к работе. Hoecker Polytechnik выпустила уже более тысячи брикетирующих прессов серии BrikStar C.

Еще одна немецкая компания - Schuko - производит шесть разновидностей гидравлических брикетирующих прессов Compacto производительностью от 25 до 200 кг/ч, которые отличаются от подобной продукции других производителей низким потреблением электроэнергии. Компания присутствует на рынке уже более 40 лет и владеет пятью заводами, на которых, помимо прессов, выпускается ряд вспомогательных агрегатов для брикетирования, а также разное оборудование для деревообрабатывающей и целлюлозно-бумажной промышленности: бункеры, склады для сырья с подвижным дном, системы аспирации и т. п.

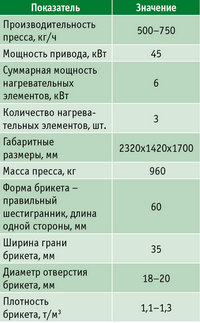

пресса ЖАСКО УБО-3

(производитель – компания

«Жаско», г. Волгоград)

Прессы-брикетировщики Compacto могут загружаться сырьем как вручную, так и с помощью специального загрузочного устройства. На всех прессах регулирование рабочих процессов, начиная с дозирования подачи сырья и заканчивая контролем заданных размеров брикета на выходе из пресса, осуществляется автоматически, с помощью систем ЧПУ. Ход всех рабочих процессов, а также возможные сбои и ошибки отображаются на дисплее. Рабочий цикл пресса можно заранее запрограммировать. Установлен электронный датчик контроля длины брикета на выходе и датчик автоматического отключения пресса при недостаточном количестве сырья на входе. Опционально прессы Compacto оснащаются специально спроектированной конструкторами компании Schuko матрицей Schuko Tech-Matrize, использование которой способствует повышению прочности брикетов. Компания также предлагает такие опции, как масляный охладитель в системе гидравлики, который необходим при круглосуточной работе прессов высокой производительности, масляный подогреватель и система обогрева шкафа управления (для обеспечения бесперебойной работы пресса в неотапливаемом помещении в осенне-зимний период), система смазки матрицы и др.

Не отстают от немецких компаний и итальянские производители: на рынке России представлены гидравлические прессы BRIO фирмы СO.MA.FER S.p.a. производительностью от 30 до 350 кг/ч и Mischi Maschinen (MKM) производительностью от 15 до 210 кг/ч.

В заключение хотелось бы отметить одного из давних российских производителей прессов для брикетирования растительной биомассы, включая опилки, - волгоградскую фирму «Жаско», которая вовремя оценила перcпективы рынка твердого топлива из биомассы в России и первой наладила производство брикетирующих прессов в ЮФО. Также советую потенциальным покупателям брикетирующих прессов обратить внимание на продукцию азиатских производителей, и прежде всего компаний из Индии и КНР.

Сергей ПЕРЕДЕРИЙ,

Дюссельдорф, Германия

s.perederi@eko-pellethandel.de