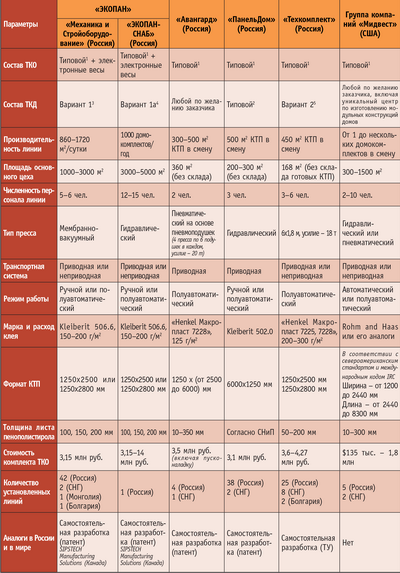

Fast Wood по-североамерикански, или сэндвичи с пенополистиролом

Малоэтажное строительство, по оценкам экспертов, является одним из наиболее перспективных вариантов решения проблемы обеспечения населения России доступным и комфортным жильем. Среди различных технологий строительства малоэтажного жилья следует выделить прежде всего те, которые в качестве основного строительного материала используют древесину или композиционные материалы на ее основе. Оснований для этого вполне достаточно. Их неоднократно приводили в различных статьях, посвященных деревянному домостроению. Мировой опыт показывает, что деревянное домостроение является одной из наиболее удобных, наиболее приемлемых с точки зрения экологических требований и вместе с тем дешевых технологий строительства жилых домов. Этот опыт накоплен прежде всего в развитых странах. Так, например, в США и Канаде более 80% малоэтажных жилых домов строятся из древесины или из материалов на ее основе; в Японии доля таких домов составляет 43% от всех строящихся жилых домов; в Европейском союзе планируется в ближайшие десять лет довести долю деревянных домов до 80-90% от вновь вводимого малоэтажного жилья.

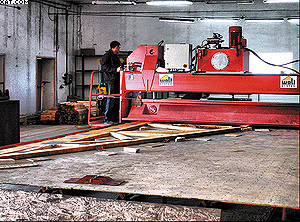

Линия с гидравлическим прессом «ЭКОПАН-СНАБ»

Гидравлический пресс «ЭКОПАН-СНАБ»

Линия по сращиванию стропильных конструкций,

предлагаемая «ЭКОПАН-СНАБ»

В России доля деревянного домостроения существенно ниже, что недопустимо для страны, обладающей четвертью мировых запасов древесины. Однако следует отметить, что в последние годы объемы производства в этой сфере демонстрируют стабильный рост.

В нашей стране, наряду с традиционными технологиями строительства деревянных домов из массива древесины, все большую часть рынка занимают дома, строящиеся с использованием композиционных материалов на основе древесины. Из таких материалов наибольшее распространение получили древесные плиты, произведенные с использованием органических и минеральных связующих. Данные материалы используются для строительства каркасных, панельных, каркасно-панельных и объемно-модульных домов.

На сегодняшний день наиболее популярными среди населения являются дома из массива древесины, поскольку они воспринимаются потребителями как основательные сооружения, которые могут прослужить долго.

Доля домов из массива древесины в настоящее время составляет около 70% всех деревянных домов, строящихся в России. В предыдущем номере нашего журнала мы подробно рассмотрели один из типов домов из массива древесины - дома из оцилиндрованных бревен. Среди других типов следует отметить набирающие популярность дома из клееного бруса. Однако дома из массива древесины при всех очевидных достоинствах имеют один существенный недостаток - высокую стоимость. И в связи с устойчивой тенденцией роста цен на высококачественное сырье, необходимое для возведения таких домов, добиться заметного снижения цен в этом секторе домостроения вряд ли удастся, несмотря на внедрение современного высокопроизводительного оборудования и технологий.

Иначе говоря, решить задачу обеспечения населения доступным жильем, делая упор на развитие строительства домов из массива древесины, невозможно. Более доступными считаются каркасные и панельные дома. Причины лежат на поверхности. Во-первых, для каркасных домов значительно снижаются потребность в высококачественных пиломатериалах, а также трудоемкость строительства за счет того, что элементы каркаса изготавливаются в заводских условиях. Использование древесных плит в качестве обшивки каркаса расширяет возможности внешней и внутренней отделки дома, что позволяет использовать отделочные материалы экономкласса, но в случае необходимости и более дорогие, вплоть до эксклюзивных. Общие трудозатраты на строительство подобных домов, а также сроки строительства заметно ниже, чем у домов из массива. Еще более дешевым вариантом является применение технологии быстровозводимого жилья с использованием SIP (Structural Insulated Panel), пришедшей к нам из Северной Америки. В переводе на русский SIP означает «конструкционные (строительные) теплоизоляционные панели» (КТП). Также применяется название «сэндвич-панели». Термин «структурные теплоизоляционные панели» происходит от упрощенного перевода слова Structural, которое в англоязычной специальной литературе употребляется для обозначения конструкционных строительных материалов и изделий, то есть таких, которые используются в качестве элементов конструкций зданий и сооружений и способны выдерживать определенные типы и значения нагрузок. Технология строительства с использованием КТП рассматривается в настоящее время как одна из приоритетных технологий социального строительства в России, главным образом потому что в этом случае возможна организация крупно-серийного производства основных элементов зданий в заводских условиях с применением достаточно дешевых материалов. Сюда следует добавить и кратчайшие сроки монтажа этих элементов на строительной площадке с минимальными затратами труда и средств.

Широкое распространение этой технологии у нас сдерживается, в частности, отсутствием отечественных предприятий, выпускающих один из основных материалов, необходимых для производства КТП, - плит из ориентированной крупноразмерной стружки (OSB). Существуют и некоторые предубеждения у населения и руководства регионов, которые не в последнюю очередь возникли из-за недобросовестных строителей и производителей КТП, нарушающих технологию и использующих недобро-качественные материалы.

КТП: краткое знакомство

В различных источниках об этих панелях написано достаточно много и подробно. Напомним лишь основные характерные особенности этих изделий.

КТП представляют собой трехслойную конструкцию («сэндвич»). Наружные слои выполнены из OSB, внутренний - из утеплителя, чаще всего из пенополистирола. Между собой они соединены с помощью специально подобранных клеевых систем. Для повышения прочности панелей и обеспечения технологичности их сборки на строительной площадке в их конструкцию включают каркас из пиломатериалов.

Применение OSB обусловлено желанием снизить себестоимость панелей. Первоначально в строительстве каркасных домов, а также на первых этапах становления производства КТП в Северной Америке использовались и применяются до сих пор специальные виды фанеры. Однако производство фанеры требует наличия достаточно дорогого сырья - фанерного кряжа, запасы которого постепенно истощаются. OSB разработан в США именно как альтернатива фанере, поскольку в производстве этого материала используется низкокачественная древесина лиственных пород (например, осины и тополя). Именно благодаря более низким ценам на OSB, а также ряду других обстоятельств технология строительства с применением КТП стала конкурентоспособной. К числу упомянутых выше обстоятельств следует отнести также появление эффективных и долговечных теплоизоляционных материалов и высококачественных клеевых систем.

КТП обладают достаточно высокими прочностными свойствами, что позволяет использовать их в качестве несущих элементов здания (ограждающие конструкции, перекрытия и кровля). В связи с этим в большинстве случаев нет необходимости в предварительном монтаже специального каркаса из древесины или металлических конструкций. Поэтому, на наш взгляд, называть технологию строительства с использованием КТП каркасно-панельной некорректно. Правильнее будет обозначить эту технологию как панельную. А то, что в конструкции КТП используются пиломатериалы, относится к технологии их производства, но никак не строительства.

Толщина панелей в готовом виде составляет от 11 до 25 см, в зависимости от их назначения. Максимальный размер панели - 2,8x7,5 м. Из панелей изготавливаются почти все основные конструктивные элементы здания: панели наружных стен, панели полов и межэтажных перекрытий, балки и перемычки большого сечения, подоконные панели, перегородки несущие и ненесущие, панели кровельных конструкций и т. д. Для соединения КТП используются специальные гвозди и саморезы длиной до 30 см. Дополнительного утепления эти конструкции не требуют. Строительство зданий из таких панелей обходится без обязательного применения тяжелой грузоподъемной техники. Вес 1 м панелей составляет 18-20 кг в зависимости от толщины наполнителя.

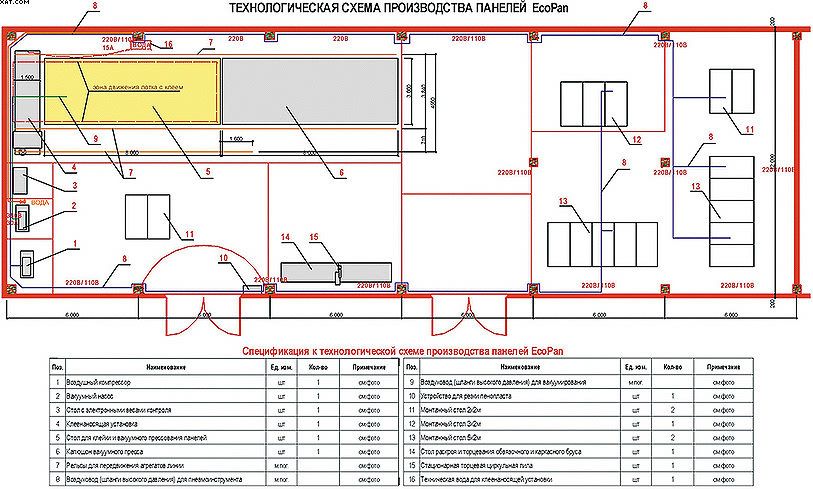

Технология производства КТП

Автоматизированный клеенаносящий портал ООО «Авангард»

Изготовление КТП может осуществляться в зависимости от специализации предприятия. В Северной Америке КТП производятся как на домостроительных заводах, так и на специализированных предприятиях, выпускающих панели определенных типоразмеров, которые приобретаются строительными фирмами, делающими их окончательную обработку.

Однако общая последовательность операций для обоих перечисленных случаев практически не отличается. Она включает:

- раскрой плит и теплоизоляционного материала;

-

подготовку элементов деревянного каркаса;

-

сборку панелей.

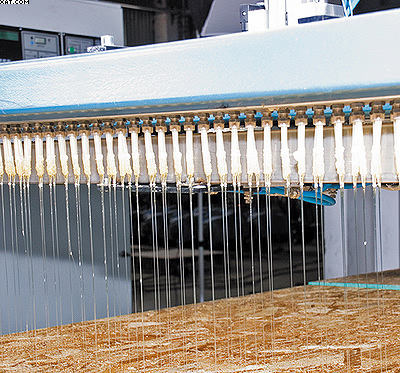

Сборка осуществляется на специальных линиях с использованием прессов. Важнейшей операцией в процессе сборки является нанесение клея на поверхности соединяемых деталей. Клеевые системы, используемые для изготовления КТП, должны подбираться с особой тщательностью. Качество клея и совершенство устройств для его нанесения в производственных линиях, их соответствие международным техническим стандартами являются доминирующим в процессе изготовления КТП. Существенную роль играют также качество прессования, температура и даже влажность воздуха в производственном помещении.

Готовая КТП ООО «Авангард»

Вырезание дверных и оконных проемов на

оборудовании ООО «Авангард»

Пресс с 6 пневмоподушками ООО «Авангард»

Линия по производству КТП ООО «Авангард»

В зависимости от технических особенностей процесса сборки и марки используемого клея прессование панелей занимает от нескольких минут до двух часов. После этого панель должна выдерживаться примерно 20 часов в теплом помещении для завершения полимеризации клея в соединениях пенополистирола и OSB. В производстве КТП наиболее широкое применение нашли однокомпонентные полиуретановые клеи. Они обеспечивают не только высокую прочность и долговечность соединений, но и приемлемый уровень безопасности в процессе работы с ними.

Вода является необходимым компонентом реакции отверждения клея: при ее недостатке время прессования возрастает, а прочность клеевого шва падает. Например, для клея марки Kleiberit 506.6 рекомендуется расход воды 15-20 г/м либо 8-10% от массы клея. Распыление обязательно должно быть равномерным (в виде тумана).

Важный технологический параметр клея - вязкость. При высокой вязкости клей сложно перекачивать насосом. В результате, как правило, возникает перерасход и большие проблемы при работе в зимний период, когда многие цеха плохо отапливаются. Низкая вязкость приводит к глубокому проникновению клея в пористые материалы, что не всегда необходимо.

Для получения прочных и долговечных КТП важно внимательно отнестись к выбору не только клея, но и других материалов. На сегодняшний день на российском рынке представлена продукция ряда европейских и азиатских производителей OSB. И здесь недопустимо руководствоваться только ценой плит. Уже неоднократно возникали рекламации, связанные с нестабильным поведением плит некоторых азиатских производителей после монтажа. К примеру, вздувало основание крыш под кровлей, «вело» стены, провисало перекрытие.

Рекомендуется использовать плиты марки OSB-3 (европейский стандарт EN 300:1997 для влажной среды). На сегодняшний день среднерыночная цена такой плиты составляет 390-425 евро за 1 м. В качестве теплоизоляционного материала следует использовать пенополистирол марки ПСБ-С-М25Ф плотностью 15-21 кг/м, среднерыночная цена которого - 1300-1800 руб. за 1 м. В результате цена 1 м КТП получается ориентировочно в пределах от 900 до 1500 руб.

В заключение следует отметить, что в процессе сборки внутрь панели могут быть уложены элементы инженерных коммуникаций. Готовые панели в зависимости от конкретного проекта дома подвергают окончательной обработке (вырезают проемы для установки оконных и дверных блоков и т.д.). На строительную площадку КТП в основном поступают полностью готовыми к сборке и отделке.

Оборудование для производства КТП

Оборудование для производства КТП поставляется в Россию из-за рубежа (из США и Канады), а также производится в нашей стране. Российское оборудование выпускается рядом предприятий на основе собственных разработок.

Рассмотрим основные элементы линий на двух примерах. Первый - линия, выпускаемая на воронежском заводе «Авангард». Основные характеристики линии приведены в таблице. Сборочный стол представляет собой сварную конструкцию, на поверхности которого в шахматном порядке установлены шариковые опоры, предназначенные для облегчения позиционирования листов КТП. Для позиционирования и фиксации элементов панели между собой в процессе сборки на столе имеются упоры и фиксаторы.

Пресс с пневмоподушками представляет собой сварную конструкцию из профильных труб различного сечения. Состоит он из верхней плиты и основания. Верхняя плита подвижная и имеет три фиксированных положения по высоте относительно основания в зависимости от толщины прессуемых панелей. Перемещение плиты осуществляется четырьмя пневмоцилиндрами. На верхней плите установлены пневмоподушки, которые создают необходимое усилие прессования.

В пневмоподушки подается воздух под давлением 0,3-0,5 атм, что позволяет получить усилие более 10-17 тонн, вполне достаточное для создания необходимых условий для получения прочного клеевого соединения элементов панели.

На основании пресса установлены ленточный конвейер, служащий для загрузки/выгрузки КТП, пульт управления и блок подготовки и распределения воздуха. В качестве основных аргументов в пользу использования пневмоподушек следует выделить:

-

равномерное распределение усилия в процессе прессования;

-

дешевизну и долговечность пресса;

-

простоту эксплуатации и ремонта.

Приемный стол с шариковыми опорами предназначен для приема готовых сэндвич-панелей после выдержки под прессом. Установка для нанесения однокомпонентного полиуретанового клея 1КПУ-1200 включает систему подготовки и хранения клея, дозатор и собственно устройство для его нанесения. Система управления позволяет контролировать перемещения установки, а также параметры и подачу клея. Как уже отмечалось выше, для сокращения времени отверждения клея и повышения прочности клеевого соединения установка оснащается устройством для подачи воздушно-водяной смеси.

Ширина нанесения клея в рабочем размере клеенаносящей планки задается установкой заглушек на каналы подачи клея (возможен вариант установки с автоматической регулировкой ширины нанесения клея). Клей наносится на заготовку равномерно в виде параллельных полос с шагом 12,5 мм.

Производительность дозатора по клею рассчитывается, поддерживается и контролируется автоматически микропроцессорной системой исходя из введенных оператором параметров нанесения (скорость нанесения, плотность нанесения, ширина нанесения) для 10 программ (возможно увеличение количества программ).

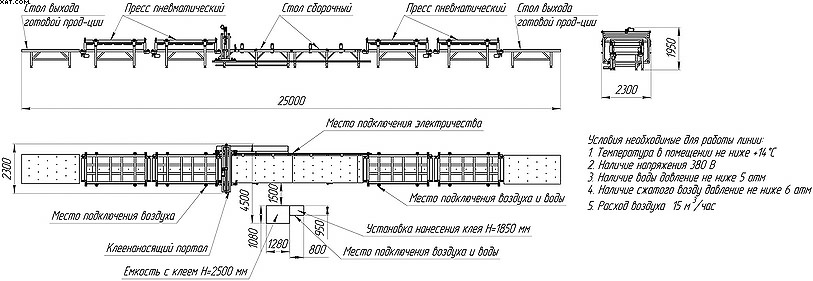

Фирма «Механика и Стройоборудование» поставляет производственные линии с объемом выпуска 860-1720 м сэндвич-панелей в сутки. Это одна из наиболее простых линий. Она оснащена минимумом автоматики. Для выпуска КТП используется в основном ручной труд. Обслуживают линию пять человек. Обязательным условием является отопление производственной зоны (не менее +18°С).

Технологическая линия состоит из неподвижного сборочного стола, предназначенного для нанесения клея и прессования панелей; установки для нанесения клея с электроприводом; вакуумного пресса; рельсового пути для всей линии и вспомогательного оборудования для сборки и транспортировки панелей. Линия поставляется с полным комплектом технической документации, включая технологические карты и необходимую документацию для строительства и монтажа линии. Еще одним достоинством линии является минимальное потребление электроэнергии. Другие инфраструктурные затраты отсутствуют. Неподвижный стол состоит из металлического каркаса, сверху которого установлена плита «ЭКОПАН», используемая как крышка стола.

Над столом расположена эластичная мембрана для обеспечения герметизации.

Установка по нанесению клея имеет рамную конструкцию, на которую установлены резервуар под клей, насос подачи клея, трубопроводы с форсунками для нанесения клея, устройство для распыления воды, механизм поднятия и опускания (электролебедка) форсунок и механизм перемещения установки. Также в состав установки входит неподвижный лоток. Расход клея регулируется работой пневмонасоса. Вакуумный пресс состоит из вакуумного насоса с электроприводом и эластичного капюшона. Насос соединяется с мембраной вакуумным шлангом, а капюшон закрепляется на столе специальной резиновой лентой. При откачке воздуха из-под капюшона он проходит через фильтр для очистки от возможных засорений.

При дальнейшей обработке панелей используют ручной электро- и пневмоинструмент.

Заключение

Подводя итог, следует отметить основные преимущества КТП. В первую очередь стоит сказать, что стоимость зданий, сооруженных из этих панелей, на 30-40% ниже, чем традиционных, то есть построенных из кирпича. Стоимость 1 м дома из КТП составляет от 12 тыс. руб.

Темпы возведения жилья с использованием КТП как минимум в 20 раз быстрее строительства домов из кирпича. Кроме того, «сухой» способ монтажа панелей позволяет производить строительство практически круглогодично. При этом в строительстве практически не используется тяжелая строительная техника и грузоподъемные механизмы. Малый вес конструкции дома позволяет существенно сократить затраты на нулевой цикл строительства за счет сооружения более легких фундаментов.

Отмеченные преимущества, а также простота технологии производства КТП, низкий уровень капиталовложений, необходимых для запуска подобных предприятий, дают возможность в российских условиях достаточно быстро развернуть индустриальное производство и строительство комфортного и доступного жилья.

Технология панельного деревянного домостроения является по-настоящему перспективным вариантом решения жилищной проблемы в России.

Справедливости ради отметим, что этот вариант не является единственным. В следующем номере журнала мы постараемся рассмотреть технологии каркасного и каркасно-панельного деревянного домостроения.

Вячеслав СЕМЕНОВ,

компания «МедиаТехнологии»

Комментарии см. в PDF-версии журнала