Mokkiten Japan поможет сближению рынков России и Японии

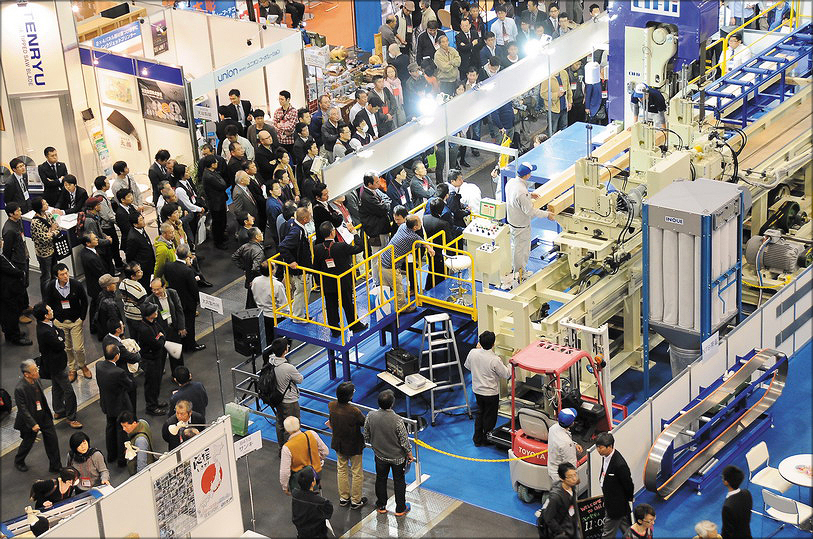

С 11 по 14 ноября 2015 года в г. Нагоя (Япония) прошла выставка оборудования для переработки древесины Mokkiten Japan 2015. Параллельно с выставкой прошла ярмарка экотехнологий для древесного сырья Wood EcoTec 2015. Организатором выступила Ассоциация производителей деревообрабатывающего оборудования Японии JWMA.

Mokkiten Japan проводится раз в два года и является крупнейшей выставкой оборудования в Японии. Главная ее цель - демонстрация новых тенденций развития рынка деревообработки и повышение деловой активности в сфере внешней торговли.

Журнал «ЛесПромИнформ» впервые был приглашен Ассоциацией JWMA на выставку как крупнейшее российское специализированное СМИ для профессионалов лесопромышленного комплекса.

На выставке Mokkiten Japan экспозиции представили 147 участников - ведущие производители оборудования для деревообработки из Австрии, Германии, Канады, Кореи, России, Тайваня и Японии. Свои новинки и технологии продемонстрировали такие компании, как Amitec, Eno Sangyo, Fuji Seisakusho, Hirota, Iida Kogyo, Iwata, Kanefusa, Kikukawa, Marunaka, Meinan Machinery, Oi Seisakusho, Suzuko, Taihei Machinery и др.

Общая площадь экспозиции составила 7533 м2. По данным аналитического бюро Mokkiten Japan, за четыре дня выставку посетили 17 тыс. человек, в том числе 12 тыс. специалистов лесопромышленной отрасли. Отметим, что на выставке было много посетителей из России.

«Мы понимаем, что Европа географически ближе к России и европейским производителям проще заходить на российский рынок. Мы надеемся, что выставка поможет японским производителям приблизиться к российскому рынку, установить и расширить деловые отношения с российскими партнерами», - сказала директор выставки Mokkiten Japan г-жа Такэхира.

Основная проблема, которая препятствует широкому выходу компаний из Страны восходящего солнца на российский рынок, - высокая стоимость японского оборудования.

«Исследования показали, что высокая цена обусловлена долговременными конструкторскими разработками. В большинстве своем японское оборудование предназначено для переработки местного сырья, - отметила г-жа Такэхира. - После Второй мировой войны в Японии почти не было посадок леса. Все древесные ресурсы, которые имелись, пошли на дрова. Когда же в стране началась эпоха экономического роста, было принято решение все пустующие территории занять посадками деревьев. Лес, посаженный в конце 1940-х - начале 1950-х годов, сейчас уже можно заготавливать».

В Японии довольно однородные леса - в них в основном растет японская криптомерия (японское название суги), поэтому технологическое оборудование «заточено» под переработку ее древесины. Программой Комитета лесного хозяйства Японии предусматривается к 2020 году довести в общем объеме потребляемого древесного сырья долю собственной древесины до 50%. Сейчас эта доля около 31%, т. е. доля импорта почти 70%, это обусловлено тем, что собственная древесина очень дорогая.

«Когда же планируются поставки японского оборудования в Россию, в его конструкцию вносятся изменения, чтобы у клиента была возможность работать с местным сырьем, - отметила г-жа Такэхира. - Поэтому массовых поставок нет. Получается замкнутый круг: оборудование дорогое, массово его не поставляют. Наша цель - вырваться из этого круга, чтобы японское оборудование обладало конкурентными преимуществами наряду с европейскими аналогами.

Выставка "Лесдревмаш", которая пройдет в октябре 2016 года в Москве, - это очень важное событие для нас. Ассоциация японских производителей деревообрабатывающего оборудования впервые примет участие в этой выставке с объединенным стендом. Надеемся, что это будет способствовать налаживанию связей между японскими производителями оборудования и российскими заказчиками».

Журнал «ЛесПромИнформ» благодарен Ассоциации JMWA за возможность участвовать в Mokkiten Japan и ознакомить экспонентов выставки с изданием. По результатам состоявшихся переговоров можно с уверенностью сказать, что многие участники мероприятия позитивно настроены и готовы выйти на российский рынок со своим оборудованием уже в ближайшее время. Журнал «ЛесПромИнформ» будет оказывать поддержку японским производителям деревообрабатывающего оборудования в продвижении их продукции на российском рынке и распространении информации о новых технологиях.

Следующая выставка Mokkiten Japan пройдет в ноябре 2017 года в г. Нагоя.

Токи Ишихара, менеджер компании Hashimoto Denki, ответственный за российский рынок:

На фото (слева направо): Токи Ишихара, менеджер Hashimoto Denki,

ответственный за российский рынок; Юничиро Хашимото, президент

компании Hashimoto Denki; Нобоюки Хашимото, директор Hashimoto Denki

«Компания Hashimoto Denki, один из крупнейших поставщиков оборудования для производства фанеры в Японии, представила на своем стенде высокотехнологичный ребросклеивающий станок модели VWM, который предназначен для производства шпона размером 3х6 футов.

Непосредственно перед устройством подачи листов шпона на ребросклеивающий станок установлены влагомер и прижимной ролик, позволяющий удалять листы шпона с повышенным содержанием влаги. Скорость сращивания - 55 м/мин. Станок модели VWM предназначен для японских компаний, работающих с местным сырьем.

Нас порадовало, что, помимо действующих и потенциальных партнеров из Японии, наш стенд посетили российские специалисты.

Япония не богата природными ресурсами, поэтому местные производители оборудования разрабатывают для предприятий деревообрабатывающей промышленности технологии с максимальным полезным выходом. Постоянный инновационный подход и революционные технологии позволяют нам производить оборудование на мировом уровне.

Hashimoto Denki поставляет свое оборудование на российский рынок уже десять лет. Береза - основной вид древесины, для обработки которой мы создаем свое оборудование, у нее очень красивая структура, и, инвестируя в технологии, мы стараемся разрабатывать станки, на которых можно очень бережно работать с этим материалом. Более 80 станков Hashimoto уже установлено на российских предприятиях.

Компания Hashimoto Denki является производителем загрузочных устройств, лущильных станков, сушильных камер, ребросклеивающих станков, станков для сращивания шпона на косой стык и для автоматического набора (укладки) листов вместе с надежным горячим/холодным прессом и двусторонним обрезным и шлифовальным станком.

Официальным дилером Hashimoto Denki на территории России является компания "Современные строительные технологии", которая базируется в Санкт-Петербурге».

Танака Киеаки, президент компании Fuji Seisakusho:

«На стенде компании был представлен кромкообрезной станок Edger Optimizer FEO-4505, оснащенный сканером (оптимайзером) досок, который позволяет определять геометрическую форму доски и позиционировать ее при распиловке таким образом, чтобы получить максимальный полезный выход. Сенсор автоматически определяет и подбирает оптимальный алгоритм обработки каждой заготовки, исходя из заранее введенных в программу данных конечного продукта. При обработке четырехметровых досок станок изготавливает 15 заготовок деталей в минуту.

Компания Fuji начала экспортировать оборудование в Российскую Федерацию (еще во времена СССР) около 30 лет назад.

Fuji производит полную линейку лесопильного оборудования, начиная с ленточнопильного и дископильного и заканчивая фрезерно-брусующим. Фрезерно-брусующие линии Fuji, в отличие от европейских аналогов, оснащены уникальной системой подачи материала - через пильный агрегат одна и та же заготовка проходит несколько раз. Японское оборудование компактное, за счет чего может быть сэкономлена производственная площадь и электроэнергия, требуемая для обогрева помещения.

Компания Fuji разработала комплект оборудования, который удобен в использовании и экономически эффективен в условиях работы предприятий в Сибири и на Дальнем Востоке, где преобладают производства небольшой площади.

Мы с надеждой смотрим на российский рынок: во-первых, Россия - это очень богатая лесом страна, в которой лес должен перерабатываться эффективно, а значит, новые технологии там нужны; во-вторых, Япония и Дальний Восток России географически близки, что дает японским производителям преимущество в скорости обслуживания своего оборудования; в-третьих, промышленная переработка древесины в России все еще на невысоком уровне, поэтому у нас есть возможность предлагать российским деревообработчикам свои технологии и решения.

До недавних пор Россия в больших объемах экспортировала круглый лес. Сейчас акцент делается на переработку сырья внутри страны, а значит, будут нужны новые производственные мощности и технологии, и в этом мы готовы помочь российским лесопромышленникам».

Максим Лобатый, специалист по внешнеэкономической деятельности компании Suzuko Co., Ltd:

«Компания Suzuko занимается разработкой, производством и продажей автоматизированного оборудования межстаночной механизации для высокоскоростных лесопильных и деревообрабатывающих линий. Кроме того, Suzuko является официальным представителем в Японии нескольких европейских компаний, производящих сканеры, обрабатывающие центры, прессы и т. д. Для заполнения позиций в цепочке оборудования на тех участках, станки для которых мы не производим сами, мы используем оригинальное европейское оборудование и совмещаем его с нашими станками механизации - таким образом, мы предоставляем клиенту готовую автоматическую линейку оборудования.

В этом году на выставке Mokkiten Japan мы позиционировали себя как инжиниринговая компания, предлагая клиентам полностью оснащенные линии для первичной и глубокой деревообработки. Кроме того, мы представляли здесь интересы наших партнеров (их оборудованием мы торгуем на территории Японии): компаний Innovative Vision, Kallesoe, Uniteam.

На нашем стенде был представлен образец конструкции из перекрестно склеенной панели - CLT (X-Lam). В составе линии для производства подобных панелей как раз используется оборудование Suzuko в комплекте с оборудованием наших партнеров. На линии Suzuko можно произвести CLT-панель длиной 6 или 12 м. В ближайшем будущем мы планируем освоить комплектацию линии по производству CLT-панелей для многоэтажного строительства (например, офисных зданий и жилья).

CLT-панели - это абсолютно новое направление конструкционных материалов в Японии. CLT - это инновационный метод создания строительных материалов из древесины, который позволяет максимально использовать сырье, в том числе и низкосортное. Здания, построенные из CLT-панелей, легче и намного прочнее зданий из бетона. Как только правительство Японии утвердит строительные законы и технические нормы для строительства зданий из CLT-панелей, мы уверены, что это направление домостроения разовьется очень быстро и составит серьезную конкуренцию строительству из бетона.

На текущий момент компания Suzuko уже успешно реализовала в Японии два проекта по поставке линий для производства CLT-панелей. Также мы уверенно лидируем на японском рынке в сегменте производства и поставки скоростного и высокотехнологичного оборудования механизации для лесопильных и деревообрабатывающих (строгальных, сортировочных и т. д.), равно как и прессовых линий для производства конструкционного клееного бруса».

Танака Хидеюки, президент компании Oi Seisakusho Co., Ltd:

«На выставке Mokkiten Japan 2015 компания OI Seisakusho Co., Ltd, которая больше 70 лет занимается производством ленточнопильного оборудования для индивидуального раскроя бревен, представила новую систему ленточного пиления NTB. Показательные запилы для японской криптомерии (суги) при высоте пропила 15-20 см выполнялись на скорости 90 м/мин.

Основное отличие лесопильной системы NTB в том, что в нее входят ленточнопильный станок и инструмент. Многие производители при поставке оборудования покупателю берут на себя только гарантийные обязательства по оборудованию, а подготовкой инструмента пользователю приходится заниматься самостоятельно или обращаться к стороннему предприятию, занимающемуся заточкой инструмента. Мы гарантируем нашим клиентам отсутствие подобной проблемы.

На пилах NTB задняя кромка выгнута, как на вальцованных пилах, - это делается в процессе производства полотна для ленточной пилы на металлургическом заводе, а также при помощи окончательной фрезеровки у нас в компании. Пила не вальцуется для формирования задней кромки. Таким образом обеспечивается необходимая конусность пилы для натяжения зубчатой кромки, а в теле пилы не создаются напряжения, которые приводят к образованию трещин в пазухах зуба.

Для обеспечения высокой точности распила и качества поверхности при производстве пилы NTB был применен ряд технических новшеств, позволивших, например, снизить уровень вибрации во время работы станка, оптимизировать процессы подъема-опускания прижимов пил и очистки шкивов от опилок и частиц древесины. Осенью 2015 года мы открыли пилоправное производство на базе компании. Первоначально основной задачей этого цеха было производство пил для экспериментов, но с ноября прошлого года мы начали здесь полномасштабное производство пил NTB.

Мы уверены, что наша технология будет востребована в России. Несмотря на то, что, по официальным данным, объем лесного сырья в России очень велик, реально доступного сырья с каждым годом становится все меньше и стоимость его растет. В таких условиях лесопильные производства могут быть эффективными только если обрабатывают максимальный объем продукции, повышая полезный выход и сокращая отходы. Использование ленточных пил - решение этой задачи. А ленточнопильная система NTB значительно упрощает обслуживание ленточных пил».

Представитель компании Iwata:

«Компания Iwata занимается производством пил с 1973 года. Возможности производства позволяют нам изготавливать небольшие партии пил (до нескольких штук), исходя из конкретных нужд и требований каждого клиента.

Компания стремится обеспечить для клиентов, использующих ее инструмент, высокий полезный выход при раскрое древесных материалов, поэтому пилы Iwata тоньше европейских аналогов при одинаковом диаметре, что обеспечивает тонкий пропил, то есть высокий полезный выход.

До недавнего времени компания Iwata продавала пилы не под своей маркой, а под марками их покупателей, то есть производила инструмент на перепродажу. Недавно в компании сменился директор, изменилась и концепция продаж пил. Сейчас пилы Iwata продаются под брендом Iwasaw как в Японии, так и за рубежом. Сегодня компания поставляет на экспорт в Северную Америку около 60% продукции.

На данный момент руководством компании Iwata разрабатывается концепция выхода на российский рынок с пилами Iwasaw».

Компания Marunaka Tekkosho Inc. производит слайсеры - станки для очень тонкой нарезки шпона.

В России слайсеры Marunaka пользуются большим спросом, так как обработанная поверхность шпона получается гладкой и красивой, обеспечивается высокий полезный выход и производительность. Станки подобного типа производятся с 1970-х годов.

В отличие от оборудования других производителей, где к вращающемуся бревну подводится нож, который снимает непрерывную тонкую ленту шпона, в технологии Marunaka резец по всей длине заготовки снимает тонкий срез с бруса параллельно древесным волокнам и не нарушает их целостность. Таким образом, сопротивление древесины не снижается и получается гладкая и красивая поверхность. Есть два способа подачи бруса: первый - когда одна заготовка закреплена в станке и движется вперед-назад, пока не будет полностью нарезана; второй - когда используется пристаночное оборудование для возврата заготовок и 2-4 заготовки проходят через режущий агрегат друг за другом без остановки. Максимально допустимые размеры бруса: ширина 500 мм, высота 250-350 мм. В станках Marunaka креплений для заготовки нет, поэтому длина бруса не имеет значения. Но если используется линия с пристаночной механизацией, то на ней можно обрабатывать заготовки максимальной длины до 4 м. Станок предназначен для работы только с сырым или пропаренным сырьем. Если брус лежал какое-то время, то перед работой его предварительно отпаривают.

«Компания Marunaka начала продавать станки в Советский Союз через торговые дома, такие как Marubeni, еще до перестройки, в 1980-х годах, - рассказал президент компании Marunaka Tekkosho Inc. Киеши Мочизуки. - В последнее время мы получаем обращения от потенциальных покупателей через Интернет, а продажи на российском рынке ведутся напрямую, без посредников. Сейчас эти слайсеры очень хорошо продаются на международном рынке, клиенты из 40 стран сотрудничают с нами. Россия - это самый перспективный рынок для нас».

Оборудование Marunaka может быть использовано на производстве небольшой мощности, где уделяется внимание качеству продукции и полезному выходу, а не высокой производительности. В мире станки подобного типа производят всего две компании: Marunaka и Amitek, подразделение компании Iida.

Президент компании Iida Kogyo Ltd Маретака Имото:

Президент компании Iida Kogyo Ltd Маретака Имото

«Компания Iida специализируется на производстве строгальных станков. На выставке Mokkiten Japan была представлена новая модель молдера M-225-7J (максимальная ширина обрабатываемой заготовки - 320 мм).

Отличительная особенность станка этой модели в том, что в ходе обработки доски ее искривление по ширине снимает сначала первый нож, а затем плоский профилирующий нож. Когда доска сушится, она немного деформируется, однако ее толщина почти не изменяется по всей длине вне зависимости от степени покоробленности. В молдере M-225-7J строгальный нож создает паз, что позволяет уменьшить искривление доски. Затем вторым ножом этот паз удаляется, и доска выходит из молдера абсолютно ровная.

При использовании обычного четырехстороннего станка с одним профилирующим ножом прижимы давят на доску напротив ножа, то есть доска строгается по всей длине, но при этом продольная покоробленность не ликвидируется. Молдер M-225-7J на четырехметровой доске шириной до 300 мм устраняет искривление при дуге прогиба до 7 мм. Станок MH-252 подходит и для российских производств, так как на нем можно обрабатывать древесину любых пород.

До 2008 года молдеры и оборудование для шипового сращивания Iida продавались в России довольно успешно, но в результате финансового кризиса продажи упали. Молдеры подобного типа производятся только в Японии. Я уверен, что такая технология будет востребована российскими потребителями. Мы готовы работать на российском рынке и ждем новых запросов от клиентов».

Президент компании Eno Sangyo Co., Ltd Такуро Осуми:

«Наша компания является ведущим производителем окорочного оборудования в Японии. На выставке на стенде Eno был представлен роторный окорочный станок RM55RFII. В основу производства станков этой серии положена концепция "Скорость - ротор - многофункциональность".

Станок спроектирован для японского рынка, специально для обработки пород с нитевидной корой. Скорость окорки невысокая - 30 м/с, но в процессе окорки происходит измельчение коры. Нити моментально превращаются в короткую стружку, которая падает вниз на отводной конвейер, что обеспечивает беспрепятственное окаривание и исключает риск наматывания коры на резцы.

Кроме того, резцы на станке RM55RFII находятся в раскрытом положении и сжимаются на бревне сверху, а не сбоку. Таким образом резцы не ударяются о торец бревна и не образуются сколы. Это особенно важно для предприятий, которые занимаются производством шпона, так как обеспечивается высокая производительность и качество готовой продукции. У европейских производителей для обеспечения высокой скорости окорки резцы находятся в закрытом положении, и бревно врезается в них, силой удара раскрывая вальцы, что приводит к повреждениям торца бревна.

Еще одна отличительная особенность наших станков в том, для обеспечения бесперебойной работы в течение 30-40 лет мы используем только оригинальные японские комплектующие и собираем наше оборудование на собственном заводе в Японии. Потому наше оборудование может показаться дорогим, но если рассматривать эксплуатацию станков в долгосрочной перспективе, общие затраты на наше оборудование полностью окупаются.

Транспортировка нашего оборудования в западную часть России довольно дорога, что снижает его конкурентоспособность по сравнению с европейскими аналогами. Наш главный рынок на территории России - это ее восточная часть, Сибирь и Дальний Восток, где наше оборудование уже успешно эксплуатируется на лесопильных и фанерных заводах.

Сегодня японский рынок очень активен, и, по прогнозам, его активность продлится еще один-два года, поэтому уже сейчас мы разрабатываем модели станков для обработки российского сырья, а также исследуем деятельность наших конкурентов, чтобы предложить потенциальным клиентам оборудование для решения самых сложных производственных задач».

На своем стенде компания Taihei представила первые элементы высокопроизводительной линии по производству CLT-панелей - участок шипового сращивания ламелей в длинную заготовку (дело в том, что продемонстрировать всю линию не было возможности: она занимает очень большие площади), а также образец готовой продукции - небольшую постройку из перекрестно склеенных панелей.

Основная особенность CLT-панелей в том, что доски для склеивания изготавливаются с учетом размеров конечной панели. Несомненные плюсы готовых зданий из CLT - высокая тепло- и звукоизоляция, а также небольшие затраты времени на монтаж здания на стройплощадке.

Сначала короткие заготовки сращивают в длинные доски на шиповом станке. Затем длинные заготовки укладывают параллельно в первый слой. Второй слой, ламели которого короче, укладывают в направлении поперек ламелей первого слоя.

Достоинства оборудования Taihei в том, что оно гарантирует высокое качество склейки ламелей, клеенанесения и затвердевания клея как на широкой, так и на боковой поверхности доски, а также высокую точность размеров ламелей, что обеспечивает крайне малые допуски по размеру конечной продукции и высокий полезный выход. CLT-панели большого размера, но линия конструируется так, чтобы она занимала как можно меньше места и могла быть смонтирована в небольшом помещении.

Компания Taihei также выпускает оборудование для лесопиления и фанерного производства: щеподробильные станки, многопильные станки, линии для сращивания и склейки и т. д. Подобное оборудование уже установлено на таких российских предприятиях, как «Тернейлес», «Лесресурс» и др. Компания Taihei не новичок на российском рынке, теперь она планирует проектировать, производить и реализовывать в России оборудование для производства CLT-панелей.

Подготовила Юлия ВАЛАЙНЕ