Совершенствование методов прочностной сортировки хвойных пиломатериалов

Вопрос рационального использования пиломатериалов с учетом их прочностных и упругих характеристик - один из наиболее важных в проектировании и изготовлении деревянных конструкций. Обоснование нормированных расчетных значений этих характеристик является основным условием обеспечения безопасности несущих конструкций зданий, в которых используются деревянные элементы. Эти значения зависят от физико-механических свойств и дефектов древесины, данные о которых должны быть положены в основу разработки требований к правилам сортировки пиломатериалов с заданными свойствами.

Многочисленные научно-экспериментальные исследования как у нас в стране, так и за рубежом были направлены на обоснование приемлемой для практики классификации элементов конструкций с нормированными значениями прочности и упругости, контроль которых может быть подтвержден методами испытаний. В недалеком прошлом СНиП II-В.4-71 [1] были регламентированы три категории качества элементов конструкций из пиломатериалов, которые рекомендованы к использованию в виде цельнодеревянных массивных элементов. В качестве требований к упомянутым категориям были установлены нормированные виды и размеры допускаемых пороков древесины (сучки, трещины, наклон волокон, грибковые поражения и др.). Дополнительно действовало ограничение на ширину годичных слоев (не более 5 мм) и содержание поздней древесины (не менее 20%). Для регламентированных нормами категорий элементов конструкций были установлены расчетные величины прочности и упругости. Последующей редакцией СНиП II-25-80 [2] были установлены три сорта пиломатериалов (1-й, 2-й и 3-й) общего назначения по ГОСТ 8486 [3] с теми же дополнительными требованиями, что и в предыдущей редакции документа. Требования к категориям и сортам в новой редакции СНиП по сути не отличались от прежних, а контроль пороков древесины осуществлялся визуально. Вместе с тем при изготовлении элементов конструкций все более широкое применение находят клеевые соединения, позволяющие повысить качество пиломатериалов путем их сращивания по длине, ширине и пласти.

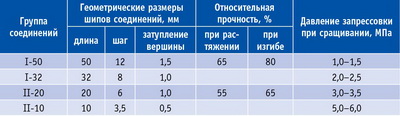

Возникла необходимость пересмотреть ряд сложившихся подходов к клеевым соединениям и эффективно использовать этот вид соединений для обеспечения заданной прочности и упругости элементов конструкций. Особое значение при этом имеют зубчатые клеевые соединения, при помощи которых за счет вырезки пороков древесины и последующего сращивания пиломатериалов по длине можно регулировать их прочность и упругость. В нашей стране прочностные характеристики пиломатериалов, склеенных на зубчатом клеевом соединении, впервые были детально исследованы А. С. Белозеровой [4] в Центральном научно-исследовательском институте строительных конструкций им. В. А. Кучеренко. Под руководством проф. Л. М. Ковальчука А. С. Белозеровой была защищена диссертация [5], по итогам которой были нормированы требования к этим соединениям [6], а также исследована целесообразность классификации пиломатериалов и многослойных клееных элементов по классам прочности с учетом прочности зубчатых клеевых соединений. Были нормированы параметры соединений [7], которые приведены в табл. 1, и методы их испытаний [8, 9]. В результате многочисленных испытаний слоев многослойных клееных элементов конструкций с зубчатыми клеевыми соединениями и естественными пороками древесины была установлена корреляционная связь между прочностью (σсл) и модулем упругости (Eсл) слоев при изгибе по пласти. Эта связь выражалась формулой: σсл = (5,83 Есл 10-3 - 1,76) + 12,0 МПа. Также установлено, что только за счет выбора размеров и технологии склеивания зубчатых клеевых соединений пиломатериалы могут быть классифицированы по маркам с нормативной прочностью 25, 32 и 40 МПа при испытании на изгиб по пласти.

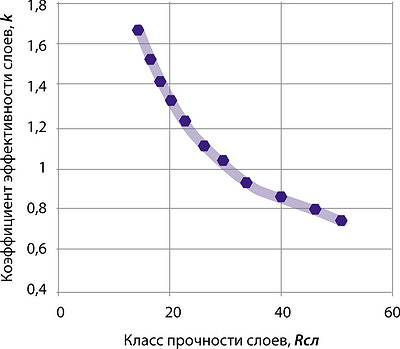

Рис. 1. Зависимость коэффициента эффективности использования слоев

для многослойных изгибаемых клееных элементов от классов прочности

На основе испытаний на изгиб более 50 клееных элементов высотой 200 и 500 мм, изготовленных из слоев с заданной прочностью, установлена корреляционная связь между их прочностью (σэл) и прочностью слоев (σсл), выражающаяся формулой: σэл = (0,565σсл + 26,17) + 6,3 МПа. Анализ этих испытаний также позволил установить зависимость так называемого коэффициента эффективности слоев как отношение нормативных величин прочности изгибаемых клееных элементов к прочности слоев (k = Rэл/Rсл) от заданной марки слоев (класса прочности), т. е. прочность клееного элемента может быть определена по формуле: Rэл = kRсл. Зависимость коэффициента эффективности использования слоев для многослойных изгибаемых клееных элементов от классов прочности слоев представлена на рис. 1. Результаты испытаний подтверждают целесообразность классификации пиломатериалов и изготавливаемых из них слоев клееных конструкций по классам прочности, а также тот факт, что прочность зубчатых клеевых соединений наряду с естественными пороками древесины является важным регулятором прочности пиломатериалов.

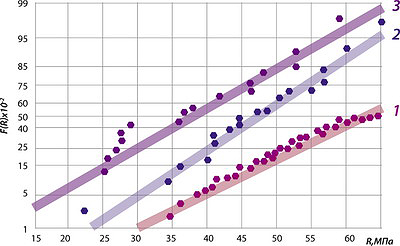

Результаты отечественных исследований прочности пиломатериалов наиболее детально изложены в монографиях отечественных ученых А. М. Боровикова и В. Н. Волынского [10, 11]. Было установлено, что достоверность обеспечения нормированных классов прочности зависит от применяемых методов сортировки. На основе испытаний пиломатериалов, полученных из древесного сырья из разных районов произрастания, создана вероятностная модель распределения их прочности при изгибе, которая показала, что фактическая прочность пиломатериалов разных сортов измеряется в широких пределах и из любого сорта можно выбрать пиломатериалы разных классов прочности в зависимости от метода сортировки. Сравнение фактических показателей прочности пиломатериалов при разных способах сортировки показало, что 2-й и 3-й сорта по ГОСТ 8486 примерно соответствуют классам прочности К24 и К19, что подтверждает довольно низкую эффективность визуальной сортировки. При исследованиях машинных методов сортировки были получены формулы корреляционной зависимости предела прочности пиломатериалов при изгибе от их модуля упругости, измеренного финскими машинами «Финногрейдер» и «Компьютерматик», которые работают по принципу нагружения доски с замером прогиба, характеризующего ее модуль упругости. Результаты замеров показали, что машинная сортировка с приемлемой достоверностью прогнозирует прочность пиломатериалов (коэффициенты корреляции были равны 0,55 и 0,42 для машин «Финногрейдер» и «Компьютерматик» соответственно). Машинная сортировка при помощи «Финногрейдера» позволила достоверно подтвердить выход пиломатериалов более высоких классов прочности по сравнению с визуальной сортировкой. Распределение значений пределов прочности пиломатериалов при изгибе по пласти представлено на рис. 2.

Рис. 2. Распределение значений пределов прочности пиломатериалов,

рассортированных на машине «Финногрейдер»: 1 – класс К38,

выход – 73%; среднее значение прочности – 61,1 МПа, нормативное

значение прочности – 39,1 МПа; 2 – класс К30, выход – 14%; среднее

значение прочности – 47,2 МПа, нормативное значение прочности –

30,3 МПа; 3 – класс К19, выход – 13%; среднее значение прочности –

37,9 МПа, нормативное значение прочности – 18,4 МПа

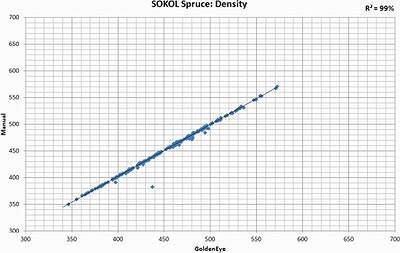

Рис. 3. Корреляционная связь между фактической (т. е. полученной

прямыми измерениями) плотностью древесины и измеренной машиной

Microtec при индексе корреляции r2 = 0,99

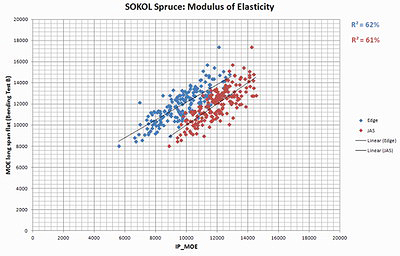

Рис. 4. Корреляционная взаимосвязь между фактическим модулем

упругости пиломатериалов при изгибе и измеренным машиной MICROTEC:

1 – при испытании по пласти; 2 – при испытании по кромке (при индексах

корреляции r2 = 0,61 и r2 = 0,62 соответственно)

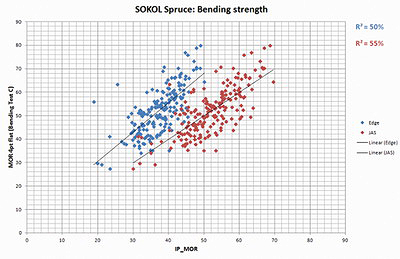

Рис. 5. Корреляционная связь между фактическим пределом прочности при

изгибе и измеренным машиной MICROTEC: 1 – при испытании по пласти;

2 – при испытании по кромке (при индексах корреляции r2 = 0,55 и

r2 = 0,50 соответственно)

Сортировочные машины отечественной промышленностью не выпускаются, а вышеупомянутые машины были закуплены в 80-х годах прошлого столетия для экспериментальной проверки, сейчас относятся к устаревшим моделям и в мировой практике почти не используются. В настоящее время на Сокольском ДОКе (Вологодская обл.) эксплуатируется машина австрийской фирмы Microtec. В основу работы машины положен принцип оценки свойств пиломатериалов (плотности, влажности, пороков древесины и др.) в результате сканирования досок разными типами датчиков - рентгеновского излучения, лазерными, вибрационными, создающими электрическое поле и другими - по экспериментально установленным зависимостям между показателями датчиков и разными свойствами пиломатериалов. В памяти ПК машины установлена программа, которая учитывает эти показатели и прогнозирует прочность, модуль упругости пиломатериалов, плотность и влажность древесины, т. е. все необходимые параметры для отнесения пиломатериалов к заданному классу прочности. В процессе приемочных испытаний и сертификации машины на Сокольском ДОКе были получены показатели достоверности сортировки (см. рис. 3-5). При помощи машины Microtec оценивалась достоверность определения плотности, модуля упругости и прочности при изгибе по кромке и по пласти доски.

Испытания подтвердили эффективность машинной сортировки. В настоящее время на этом вологодском предприятии машина аттестована для сортировки пиломатериалов по следующим классам прочности (по европейской классификации): С18, С20, С22, С24, С27, С30, С35.

Классификация пиломатериалов по классам прочности в зарубежной практике была предложена в 70-е годы прошлого столетия. В международной организации по стандартизации (ISO) в ТК 165 при участии специалистов из СССР были разработаны рекомендации по нормированию механических свойств хвойных пиломатериалов, в которых в качестве основного показателя принято нормативное сопротивление пиломатериалов изгибу по кромке, что связано с весьма распространенным использованием в домостроении конструкционных досок в качестве стропил и балок перекрытий. Названные рекомендации распространялись на пиломатериалы из всех хвойных пород разных районов произрастания.

В настоящее время введен в действие ГОСТ 33080 [12], в котором в целях унификации исходная классификация пиломатериалов принята аналогичной европейской согласно EN 338 [13] и содержит ряд классов: С14, С16, С18, С 20, С22, С24, С27, С30, С35, С40, С45 и С50 - при испытаниях на изгиб, и соответствующий ему ряд: Т8, Т10, Т11, Т12, Т13, Т14, Т16, Т18, Т21, Т24, Т27 и Т30 - при испытаниях на растяжение. Для класса прочности в качестве определяющих величин приняты: прочность пиломатериала, модуль упругости и плотность древесины. Стандарт допускает использование визуальной сортировки по требованиям ГОСТ 8486: сорту 1 соответствует класс С27; сорту 2 - класс С24 и сорту 3 - класс С16. Пиломатериалы, рассортированные по классам прочности и склеенные по длине на зубчатом клеевом соединении по ГОСТ 19414 и/или по ширине на гладкую фугу по ГОСТ 9330, могут быть использованы в качестве слоев многослойных клееных элементов.

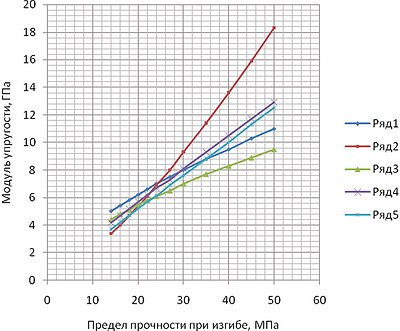

Рис. 6. Уравнения регрессии (при доверительной вероятности 0,95) между

прочностью (R) и модулем упругости (E) пиломатериалов:

ряд 1: R = 6E – 17,11 (по данным EN); ряд 2: R = 2,4E + 7,0

(по данным [11]; ряд 3: R = 7,07E – 18,46 (по данным ISO);

ряд 4: R = 4,15E – 3,58 (средние данные по всем источникам);

ряд 5: R = 4,1E – 1,2 (по данным [5])

Следует отметить, что величины нормируемых параметров, регламентированные стандартами, установлены на основе известных регрессионных моделей зависимости прочности от модуля упругости пиломатериалов (уравнения регрессии приведены на рис. 6).

В последнее время ЦНИИСК им. В. А. Кучеренко провел исследования по теме «Классификация нормируемых параметров (прочностных и упругих характеристик) древесины и бруса многослойного клееного из шпона» по заказу Федерального центра по стандартизации в строительстве. В результате анализа отечественных и зарубежных данных по нормированию прочностных и упругих характеристик цельной и клееной древесины специалистами института сделаны следующие выводы:

- Прочностные и упругие характеристики и основные физико-механические характеристики пиломатериалов значительно изменяются при известных корреляционных зависимостях между собой и зависят от других характеристик, например плотности.

- В качестве основных нормируемых параметров, по которым устанавливают классы прочности пиломатериалов, приняты нормативные величины прочности образцов с заданными размерами при изгибе или растяжении, а также нормативные и средние значения модулей упругости и плотности древесины.

- Число выбираемых классов прочности и достоверность обеспечения принятых нормируемых параметров, по которым устанавливают классы прочности пиломатериалов, в каждом классе обеспечиваются используемыми методами оценки (сортировки) взаимосвязи между контролируемыми параметрами.

- В отечественной практике контроль нормируемых параметров осуществляется преимущественно визуальным методом сортировки. В зарубежной практике подобный контроль осуществляют главным образом машинным методом, обеспечивающим более высокую достоверность сортировки по сравнению с визуальным.

- Отечественными и зарубежными нормативными документами установлена классификация хвойных пиломатериалов по классам прочности.

- Принятая классификация ориентирована в основном на оценку классов прочности по ее нормативной величине при изгибе доски по кромке, что не полностью отражает напряженно-деформируемую работу разных видов элементов конструкций, особенно слоев многослойных клееных конструкций.

- При использовании пиломатериалов в качестве слоев клееных конструкций почти повсеместно применяют сращивание по длине на зубчатом клеевом соединении, что в известной степени ведет к ослаблению сечения элемента конструкции и снижению его прочности. В зависимости от реальной прочности зубчатые клеевые соединения разделяют на две группы (см. табл. 1), каждой из которых соответствуют соединения с определенными геометрическими размерами. В России из-за преимущественно зарубежных поставок оборудования и инструмента для сращивания пиломатериалов по длине не соблюдаются требования ГОСТ 19414 в части геометрических параметров соединений, т. к. они отличаются от зарубежных.

- Остается открытым вопрос о реальном соответствии прочности зубчатых клеевых соединений заданному классу прочности пиломатериалов. По нашим предварительным оценкам, реальная прочность зубчатых клеевых соединений типа II-20 по ГОСТ 19414 может обеспечить класс прочности пиломатериалов не выше С27.

- Совершенствование классификации пиломатериалов по прочности должно быть основано на детальном исследовании многофакторных моделей зависимости прочности от основных физико-механических характеристик древесины.

Учитывая вышеизложенное, а также то, что отечественное станкостроение не выпускает сортировочные машины для обработки пиломатериалов, возникает необходимость корректировки методического подхода к эффективной сортировке пиломатериалов по классам прочности. Методика должна быть основана на использовании в качестве определяющего показателя классификации нормативного значения прочности зубчатых клеевых соединений при изгибе (по пласти для слоев клееных элементов) и многофакторной модели его зависимости от плотности и модуля упругости бездефектной древесины.

Методика должна предусматривать:

- определение методами регрессионного анализа многофакторных зависимостей прочности пиломатериалов от плотности (ρ) и модуля упругости (E) в зоне бездефектной древесины; прочности зубчатых клеевых соединений от плотности (ρ) и модуля упругости (E) древесины;

- сортировку пиломатериалов по плотности на оптимальное число классов с заданными границами величин плотности (ρ): ρ1, ρ2, ρ3... ρn;

- сортировку пиломатериалов в пределах каждого класса плотности по модулю упругости на оптимальное количество классов с заданными границами величин модуля упругости при изгибе по пласти в зоне чистого изгиба (или при растяжении) бездефектной древесины (E): E1, E2, E3... En;

- определение видов и предельных размеров основных пороков древесины (в первую очередь сучков), которые должны быть удалены, с их заменой на зубчатые клеевые соединения для обеспечения заданного класса прочности. Прочность зубчатых клеевых соединений должна быть не ниже нормируемой для заданного класса, а удалению должны подлежать те пороки, которые ослабляют сечение доски больше, чем зубчатое клеевое соединение. Оценка степени ослабления сечения доски пороками может быть осуществлена, например, по экспериментально подтвержденной зависимости от интенсивности прохождения ультразвука в сечении доски при разных размерах пороков;

- разработку методов производственного контроля по обеспечению классов прочности.

Для эффективной сортировки древесины по классам прочности следует выбирать надежное оборудование и приборы, обеспечивающие достоверность результатов оценки плотности, модуля упругости и прочности пиломатериалов. С успехом могут быть использованы, например, ультразвуковые приборы, широко применяемые при неразрушающих методах контроля физико-механических показателей и дефектности многих строительных материалов. Подобные приборы выпускаются отечественной промышленностью и отличаются простотой и надежностью.

Леонид КОВАЛЬЧУК, д-р техн. наук, профессор ЦНИИСК им. В. А. Кучеренко

Юрий СЛАВИК, канд. техн. наук, ЦНИИСК им. В. А. Кучеренко

Виктор КИСЛЫЙ, канд. техн. наук, директор фирмы «МП «ДОМ»»