Повышение эффективности оценки круглых лесоматериалов

В разных частях хлыста физико-механические свойства древесины, определяющие качество и назначение пиломатериалов, отличаются, однако это не учитывается действующими стандартами визуальной оценки круглых лесоматериалов. Отсутствие входного контроля соответствия характеристик лесоматериалов требованиям к продукции лесопильных предприятий является причиной нерационального использования древесных ресурсов ввиду снижения качественного выхода пиломатериалов, определяемого после раскроя и гидротермической обработки.

В соответствии с ГОСТ 9463-88 «Лесоматериалы круглые хвойных пород. Технические условия» круглые лесоматериалы разделяют на три сорта на основании визуального определения размеров пороков и дефектов древесины. В этом же документе содержится ряд дополнительных ограничений на использование пиломатериалов по их назначению. Но эти ограничения также основаны только на оценке внешнего вида лесоматериалов, без учета особенностей внутреннего строения.

Конечно, при подобном подходе можно производить пиломатериалы, если использовать в качестве критерия проделанной работы объемный выход сортиментов, характеризующий их количество, но не учитывать качество и назначение. Однако совершенно одинаковые по размерным характеристикам пиломатериалы могут иметь разные физико-механические свойства, которые определяют их назначение, это и должно быть главным сортообразующим критерием. А при традиционном подходе оценка физико-механических свойств либо вообще не предусмотрена, либо проводится на деревообрабатывающих предприятиях, что приводит к потерям значительных объемов древесины из-за выбраковки по качественным характеристикам, установленным нормативными документами на готовую продукцию. Например, в ГОСТ 33080-2014 «Конструкции деревянные. Классы прочности конструкционных пиломатериалов и методы их определения» содержатся дополнительные требования к физико-механическим свойствам пиломатериалов, использующихся в качестве несущих элементов деревянных конструкций, а также слоев многослойных элементов клееных конструкций.

В состав производственных линий современных крупных и средних лесопильных предприятий, выпускающих экспортно ориентированную продукцию, входит оборудование для прочностной сортировки пиломатериалов, а также оптические средства для их автоматизированной визуальной оценки, поскольку в нормативах стран - потребителей лесопродукции указывается не только содержание наружных пороков древесины, но и требования к местоположению пиломатериалов в стволе дерева, прочности и плотности сортиментов. Подобный подход обусловлен высокой вариативностью физико-механических свойств древесины даже в рамках одной породы, а высокая конкуренция на внешних рынках зачастую не позволяет поставлять зарубежным заказчикам пиломатериалы без полной оценки, так как эти пиломатериалы могут попросту не найти потребителя.

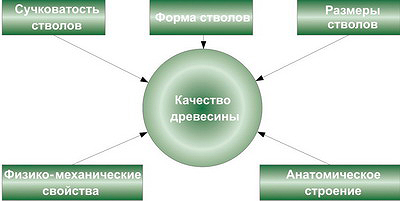

Рис. 1. Модель методологии исследования качества древесины

Качество круглых лесоматериалов, а следовательно и эксплуатационные свойства формируемых из них пиломатериалов определяются большим числом факторов. Их классификация была разработана профессором Северного (Арктического) федерального университета В. И. Мелеховым (рис. 1).

Факторы, указанные на рис. 1, непосредственно влияют на эксплуатационные характеристики пиломатериалов, а современные средства техники и новые технологии лесопиления позволяют осуществлять их учет и обеспечить сохранность высоких природных свойств древесины, которые зачастую ухудшаются в процессе механической обработки, выполняемой без учета особенностей лесоматериалов. Анализ приведенных на рис. 1 факторов показал, что почти все они могут быть учтены не только на этапе планирования раскроя сортиментов, но и при непосредственной оценке на разных стадиях производственного процесса.

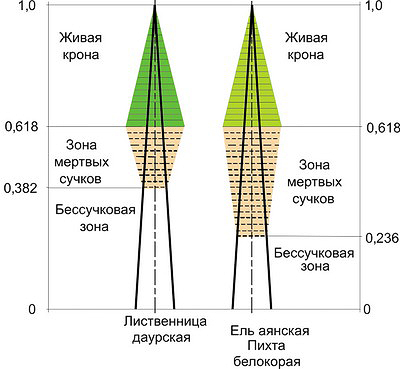

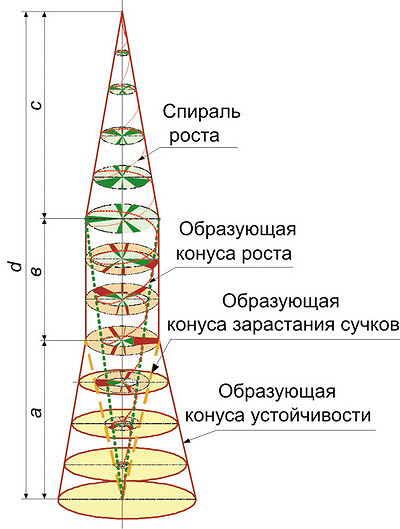

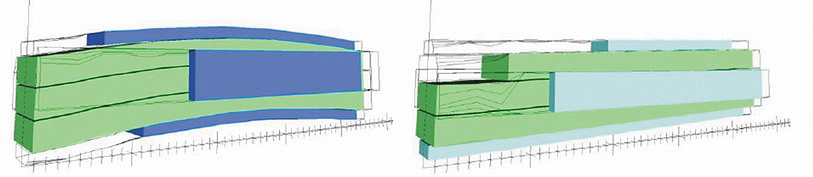

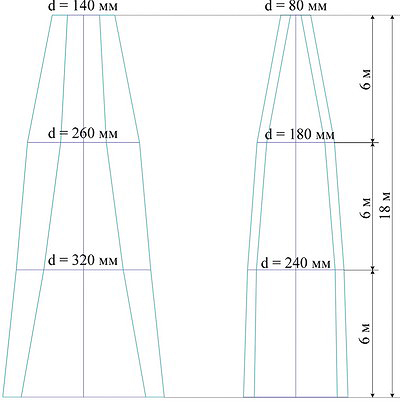

Известно, что распределение сучков, являющихся концентраторами напряжений и оказывающих значительное влияние на эксплуатационные свойства пиломатериалов, зависит от места выпиловки бревна из хлыста. Наиболее обширные исследования последних лет, проведенные профессором Тихоокеанского государственного университета С. П. Исаевым, позволили сформировать структурно-морфологическую модель ствола дерева и выявить закономерности распределения качественных зон по его длине (рис. 2, 3).

Рис. 3. Геометрические модели распределения качественных зон по длине

стволов деревьев по С. П. Исаеву

Рис. 2. Структурно-морфологическая модель ствола дерева по С. П. Исаеву

Подобные геометрические модели распределения качественных зон для любого региона заготовки древесины и любой породы сегодня могут быть получены либо путем проведения специальных исследований, либо опытным путем - на лесопильных предприятиях при визуальной оценке пиломатериалов. Такой подход возможен при раскрое сортиментов, выпиленных из разных зон хлыста, поскольку высоту ствола дерева можно определить с помощью его вершинного диаметра (при условии, что древесное сырье заготовлено в одном лесничестве и выполняется раскрой древесины одного возраста).

Если известно местоположение сортимента в стволе дерева, можно спрогнозировать число и размеры сучков на поверхности пиломатериалов и в объеме.

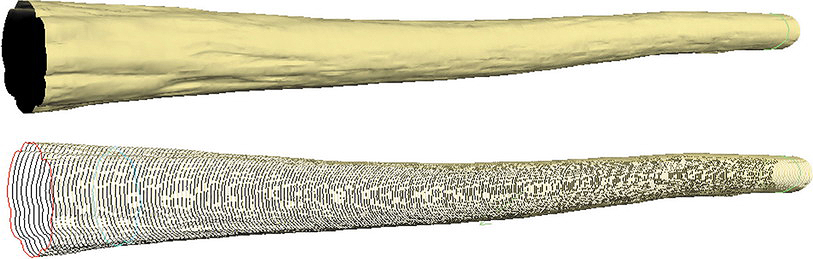

Рис. 4. Результаты оценки размеров бревен с использованием 3D-сканера

Форма и размеры круглых лесоматериалов оказывают влияние на технико-экономические показатели работы лесопильного предприятия. Переработка круглых лесоматериалов с дефектами формы приводит к снижению выхода пиломатериалов, а точная оценка объема подобных сортиментов может быть выполнена только с помощью 3D-сканирования их поверхности (рис. 4), использование же стандартных методов учета на основе оценки размеров вершинного диаметра может привести к ошибке с вероятностью до 12%.

Для раскроя бревен с кривизной и эллиптичностью необходимо использовать специальное оборудование, которое поможет повысить объемный выход пиломатериалов и обеспечить сохранение прочности древесины в процессе обработки (рис. 5).

Рис. 5. Схема раскроя бревна диаметром 240 мм по технологии

криволинейного пиления (а) и вдоль центральной оси (б)

При раскрое бревен неправильной формы вдоль центральной оси происходит формирование искусственного косослоя в пиломатериалах. По данным Н. Л. Леонтьева (ЦНИИМОД), если в сосновом бревне 27% косослойной древесины, то ее прочность при статическом изгибе снижается почти в два раза по сравнению с древесиной с нормальной косослойностью. Кроме того, формирование пиломатериалов из криволинейных бревен вдоль центральной оси может приводить к их повышенному короблению в процессе сушки, предпосылки для чего возникают именно в лесопильном цехе. Снижение формоустойчивости пиломатериалов происходит за счет большего количества перерезанных волокон и неравномерного распределения в одном сортименте ядровой и заболонной зоны по сравнению с пиломатериалами, полученными при распиловке бревен правильной формы.

Физико-механические свойства и размеры сортиментов следует рассматривать совместно, поскольку свойства древесины меняются не только от породы к породе, но и в рамках каждого ствола. Известно: чем меньше линейные размеры сортиментов, тем выше их формоустойчивость, что обусловлено небольшими различиями физико-механических свойств во всех точках.

Фактически на этапе определения схемы раскряжевки хлыста и расчета постава в лесопильном цехе «закрепляются» физико-механические свойства пиломатериалов, зависящие от структуры древесины на определенном участке хлыста. Эти свойства впоследствии уже нельзя изменить, дефектные участки могут быть лишь вырезаны, а оставшиеся отрезки склеены, с появлением концентраторов напряжений и снижением прочности пиломатериала.

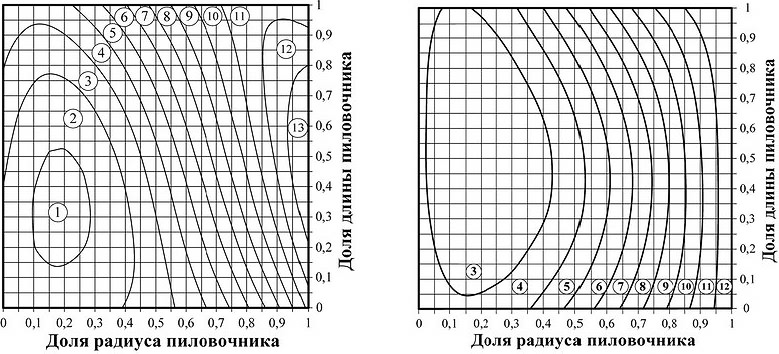

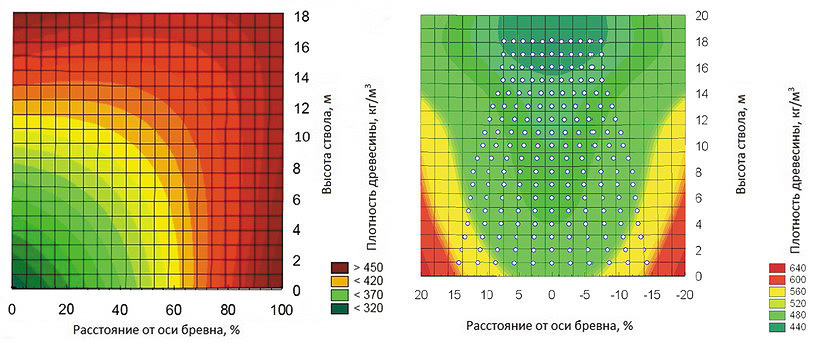

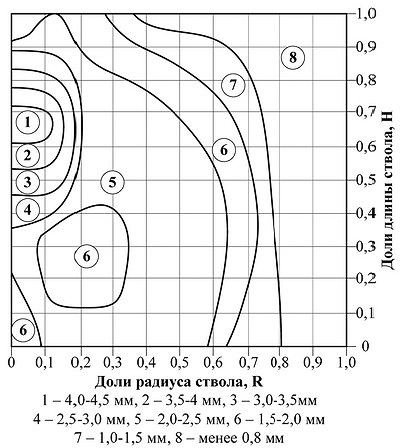

Сложность представляет получение пиломатериалов заданной плотности, которая наряду с наклоном волокон и содержанием пороков определяет прочность пиломатериалов. В древесине сосны и ели, произрастающих в Ленинградской области, плотность в объемах хлыстов распределяется неравномерно, что можно видеть на примере данных денситограмм, разработанных автором статьи и профессором Санкт-Петербургского государственного лесотехнического университета А. Н. Чубинским (рис. 6).

Рис. 6. Распределение плотности свежесрубленной древесины ели (а) и сосны (б), кг/м3: 1 – 350–400; 2 – 400–450; 3 – 450–500; 4 – 500–550; 5 – 550–600; 6 – 600–650; 7 – 650–700; 8 – 700–750; 9 – 750–800; 10 – 800–850; 11 – 850–900; 12 – 900–950; 13 – 950 и выше

Для удобства пользования производственниками выполнен пересчет плотности древесины влажностью 12% (рис. 7), позволяющий определить в хлысте те участки, из которых будут получены пиломатериалы требуемой плотности после проведения гидротермической обработки.

Рис. 7. Распределение плотности в стволе древесины ели (а) и сосны (б), приведенной к 12% влажности, кг/м3

Рис. 8. Схематичное распределение зон заболони по высоте хлыстов:

а – сосна, б – ель

Известно, что наиболее биостойкие пиломатериалы формируются из ядровой зоны ствола дерева. Кроме того, сведения о распределении заболонной зоны в объеме хлыста позволяют формировать схемы раскроя круглых лесоматериалов с учетом возможного получения качественных пиломатериалов в одной из зон, что повышает их формоустойчивость. На рис. 8 представлено схематичное распределение заболони в объеме хлыстов сосны и ели.

Еще одним элементом анатомического строения ствола дерева, который учитывается нормативной документацией, являются годичные слои и содержание в них поздней древесины. Так, СП 64.13330.2011 «Деревянные конструкции» не допускает для изготовления ответственных конструкций пиломатериалы, ширина годичных слоев которых превышает 5 мм и в которых содержится менее 20% поздней древесины.

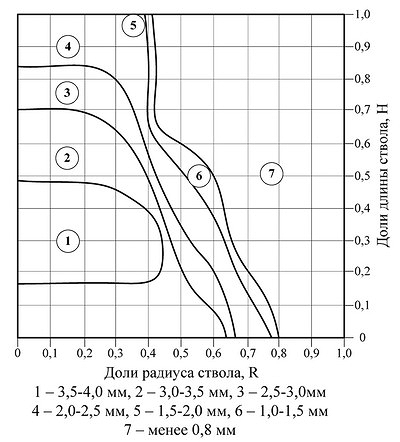

Содержание поздней древесины является функцией плотности и может быть косвенно установлено по данным диаграмм, представленных на рис. 7. Усредненные изменения ширины годичного слоя по объему круглых лесоматериалов для древесины сосны и ели приведены на рис. 9 и 10, однако за счет высокой вариативности свойств древесины для определения ширины годовых колец необходимо проведение индивидуального контроля каждого сортимента, особенно в ювенильной зоне хлыста.

Рис. 10. Изменение ширины годичного слоя по высоте ствола ели

Рис. 9. Изменение ширины годичного слоя по высоте ствола сосны

Необходимо отметить, что закономерности, которые отражены на рис. 2, 3 и 6-10, носят общий характер и предназначены для оценки усредненных круглых лесоматериалов сосны и ели. Возраст, геоклиматические условия произрастания, проведенные лесохозяйственные мероприятия и множество иных факторов могут повлиять на изменение структуры и физико-механических свойств круглых лесоматериалов. Средний коэффициент корреляции при оценке физико-механических свойств древесины - 0,72 позволяет использовать результаты обработки статистических данных только для проведения оценки качества и требует внедрения методов и средств для индивидуального контроля характеристик круглых лесоматериалов.

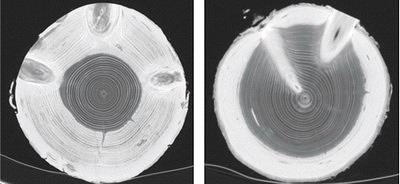

Наиболее полные сведения о структуре круглых лесоматериалов и их соответствии требованиям к формируемой пилопродукции можно получить методом томографии. Исследования, выполненные автором в СПбНИПНИ им. В. М. Бехтерева вместе с профессором Н. И. Ананьевой и в СПбГЛТУ вместе с профессором А. Н. Чубинским, доказали возможность использования физических методов оценки строения и состояния древесины круглых лесоматериалов в процессе обработки.

Рис. 11. Оценка внутренней структуры сортиментов, полученная методом

КТ:

а – поперечный разрез древесины сосны,

б – поперечный разрез древесины ели

Результаты исследований, выполненных с использованием компьютерной (КТ) и магнитно-резонансной томографии (МРТ), представлены на рис. 11 и 12. Анализ полученных данных доказывает возможность и необходимость использования КТ и МРТ для определения структуры лесоматериалов, размеров, формы и местоположения скрытых пороков, плотности и влажности древесины, позволяя тем самым классифицировать пиловочные бревна на этапе сортировки по соответствию их свойств требованиям, предъявляемым к готовой продукции. Зная распределение плотности древесины в объеме круглых лесоматериалов, оцененное с помощью КТ, и сделав поправку на уровень влажности, определенный с использованием МРТ, можно достоверно определить плотность и прочность материалов из древесины, формируемых из разных частей сортимента при заданном технологическом уровне влажности.

Рис. 12. Внутренняя структура древесины сосны и ели, определенная

методом МРТ

По результатам проведенных исследований формы, физико-механических свойств и строения древесины установлено, что существующая система оценки качества круглых лесоматериалов, основанная на визуальном контроле свойств лесоматериалов, не позволяет обеспечить эффективное использование древесных ресурсов.

С помощью существующих моделей определения качественных зон сырья, изменения физико-механических свойств и внутренней структуры лесоматериалов можно выполнять качественную оценку местоположения будущих пиломатериалов в объеме хлыста и прогнозировать качественный выход продукции, однако высокая вариативность свойств древесины не позволяет руководствоваться только среднестатистическими данными. Для получения достоверной информации необходимо осуществлять поштучный контроль круглых лесоматериалов методами томографии, который дает возможность оценить пригодность каждого сортимента для изготовления запланированного вида пилопродукции.

Полученная таким образом информация позволит оптимизировать схемы раскроя круглых лесоматериалов в соответствии с требуемой плотностью, местоположением сучков в пиловочных бревнах и направлением волокон древесины. Также на основании оценки размерно-качественных характеристик круглых лесоматериалов может осуществляться базирование сортиментов в лесопильных станках с целью повышения качества готовой продукции.

Александр ТАМБИ, д-р техн. наук, доц. кафедры технологии

лесозаготовительных производств СПбГЛТУ