Прессы для производства древесных брикетов: критерии выбора

Представленные на российском рынке системы брикетирующих прессов в полной мере обеспечивают потребности предприятий, перерабатывающих отходы своего производства.

Российский рынок древесных топливных брикетов считается стабильным и перспективным. Несмотря на то что технология производства древесных брикетов пришла в Россию недавно - немногим более десяти лет назад, она уже неплохо освоена. В настоящее время брикеты производят на многих малых, средних и крупных отечественных предприятиях и успешно реализуют на экспортном и внутреннем рынке, причем эксперты отмечают, что в прошлом году объемы этих рынков были почти равны.

Технология брикетирования, основанная на сжатии древесной биомассы, довольно проста: при сжатии происходит разрушение клеток древесины с выделением внутриклеточного лигнина, который становится связующим материалом для древесного брикета. Таким образом, брикет остается, по сути, той же древесиной, только с повышенной в 1,5-2 раза плотностью и высокой теплотворностью. Процесс производства этого экологически чистого продукта несложный, однако у него есть нюансы, о которых необходимо знать, чтобы получать на выходе конкурентоспособный продукт. В предыдущих номерах журнала мы подробно рассматривали особенности двух важных этапов подготовки сырья, речь шла об измельчении и сушке сырья, эта публикация посвящена брикетированию.

Исходить из потребностей производства

Формирование брикета - завершающий этап производства, тем не менее мы не можем сказать, что именно этот этап является главным, потому что одинаково важны все этапы технологического процесса. Качество брикета очень сильно зависит от фракции и влажности подготовленного к прессованию сырья. Так, например, если влажность сырья превышает 14%, то излишек влаги, которая, как известно, почти не сжимается, не позволит сформировать брикет - он будет разваливаться, и никакой пресс, даже самый мощный, не справится. Для того чтобы финальный этап производства древесных топливных брикетов был эффективным, нужно не только правильно подготовить сырье, но и правильно подобрать пресс.

Каковы же критерии выбора? Эксперты рынка считают, что оборудование для прессования нужно подбирать в первую очередь исходя из сырья. Диапазон перерабатываемого на брикеты древесного сырья сегодня широк: древесная пыль, опилки, стружка, щепа. Каждый вид сырья обуславливает требования к конструкции пресса. Так, например, прессы экструзионного типа не годятся для брикетирования фанерной пыли, поэтому при выборе оборудования специалисты рекомендуют учитывать фракцию, а также породу и стабильность сырья. На выбор пресса накладывают ограничения не только параметры сырья, но и вид планируемых к выпуску брикетов; и здесь тоже наблюдается разнообразие вариантов и форм.

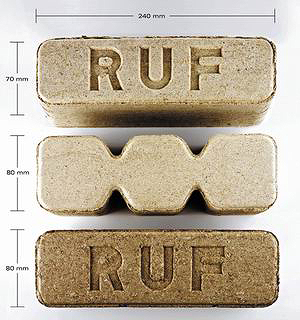

В настоящее время выпускают брикеты с сечением в виде многогранника с отверстием внутри (брикеты Pini-Kay), в форме прямоугольника (брикеты RUF), в форме окружности с радиальным сквозным каналом вдоль брикета или без него (брикеты Nestro) и др. Существенное влияние на выбор оборудования оказывает объем сырья, которое необходимо перерабатывать в брикеты. Сегодня на рынке широко представлено оборудование разной производительности, поэтому всегда можно найти пресс нужной мощности.

Специалисты компании «Завод Эко Технологий» рекомендуют при покупке пресса оценивать, помимо всего прочего, себестоимость оборудования, в которую включен такой показатель, как эксплуатационные затраты. Обязательно нужно оценить критерий надежности оборудования, проверенность и надежность используемых технологий, а также качество работы сервисной службы фирмы-поставщика, которое напрямую влияет на безостановочную работу производства заказчика. Нужно выяснить, где находится сервисный склад, какова скорость реакции сервисной службы на замечания, возможна ли телефонная поддержка. Внимательно нужно отнестись и к оценке рынка сбыта продукции: куда и кому будут поставляться брикеты, как они будут упаковываться, транспортироваться, храниться и т. д. Одним словом, выбранный пресс должен полностью соответствовать потребностям производства, чтобы обеспечить хорошую прибыль.

Прессы экструзионные

Используются разные способы сжатия биоматериала под высоким давлением. Наиболее распространен экструзионный. Сырье выдавливается через фильеру, представляющую собой трубу с конусным отверстием определенной формы. Процесс довольно прост: поршень продвигает по трубе сырье, которое в фильере сдавливается, а на выходе образовавшаяся «колбаса» автоматически нарезается в размер брикета.

В зависимости от способов подачи и сдавливания материала экструзионные прессы подразделяются на гидравлические, шнековые и ударно-механические. Сдавливание материала в гидравлическом прессе происходит, как понятно из его названия, за счет гидравлического усилия: поршень в этом случае двигается вперед-назад, проталкивая материал через фильеру, где формируется брикет. Гидравлическое оборудование недорогое, габариты у него небольшие, управлять им несложно - высокая квалификация обслуживающего персонала не требуется. Максимальная мощность пресса - 500 кг/ч, обычно такие прессы работают с производительностью 100-150 кг/ч, поэтому их часто используют на предприятиях, перерабатывающих разные виды сырья в небольшом количестве. У изготовленного на гидравлическом прессе брикета форма кирпичика, реже цилиндра. В числе достоинств этого оборудования можно отметить невысокую стоимость и низкое электропотребление, к недостаткам специалисты относят низкую производительность, высокую изнашиваемость деталей, чувствительность к неоднородности фракции сырья и низкую плотность брикетов.

Шнековые прессы были разработаны австрийской компанией Pini-Kay. Эксперты отмечают, что эти прессы получили широкое распространение за счет невысокой цены и высокого качества получаемых брикетов. Материал подается в фильеру посредством шнековых конвейеров, а на выходе древесная масса торцуется в делительном устройстве на брикеты определенных размеров. Особенностью процесса является нагрев сырья до 300°C: в результате термического обжига при высоком давлении (до 1100 бар) происходит спекание массы в брикет, что повышает его целостность и прочность. В процессе производства восьмигранные брикеты Pini-Kay приобретают характерный темно-коричневый цвет и высокую плотность, они долго горят и хорошо хранятся. В числе недостатков шнековых прессов нужно отметить повышенную пожароопасность (при трении детали нагреваются), а также высокое энергопотребление, чувствительность к однородности фракции сырья и непостоянную плотность брикетов.

Шнековые прессы отличает простая схема управления и низкая стоимость, их производительность (как и гидравлических прессов) невысока - до 500 кг/ч, поэтому шнековое оборудование, как и гидравлическое, привлекательно для небольших производств. На крупных производствах используются механические прессы ударного типа высокой производительности - от 1 до 5 т/ч. Материал набивается в фильеру при помощи ударного кривошипного механизма, весь процесс идет автоматически - оборудование почти не требует контроля в процессе эксплуатации. Ударно-механический способ прессования позволяет производить брикеты разной формы как для частных потребителей, так и для промышленного использования. Что очень важно, ударно-механические прессы, в отличие от прессов гидравлических экструзионных и шнековых, рассчитаны на безостановочную работу. Но следует отметить, что это оборудование довольно дорогое.

Холодное гидравлическое брикетирование

Все экструзионные прессы очень чувствительны к фракции подаваемого сырья, и это нужно учитывать при организации брикетного производства. Если на экструзионный пресс поступает более крупная фракция, чем предусмотрено требованиями технологии, клетки древесины могут не разрушиться и в таком случае брикет не сформируется. Чтобы избежать подобного, можно использовать прессы холодного гидравлического брикетирования, которые мало зависят от фракции сырья.

Технология холодного гидравлического брикетирования, при которой для производства брикетов используется уникальная замкнутая система, считается сегодня самой перспективной. Безусловным лидером в производстве прессов этого типа является немецкая компания RUF; аналогичное оборудование производится в Литве, Польше, Китае и Турции. Отличительная черта оборудования - высокая степень автоматизации и способность к автоматической регулировке параметров прессования в зависимости от поступающей на пресс фракции, причем размер частиц сырья может достигать 20 мм.

На прессах холодного гидравлического брикетирования RUF изготавливают брикеты одинаковой формы и габаритов, так как система электронного контроля постоянно отслеживает эти параметры. Производительность прессов колеблется от 100 кг до 1,5 т/ч продукции высокого качества. У самых ходовых брикетов размер 150 х 60 мм, также выпускаются брикеты 240 х 70 (80) и 240 х 100 мм. Прямоугольные брикеты стабильных размеров, изготовленные в пресс-форме, легко упаковываются автоматически, они удобны для складирования и транспортировки. На прессах RUF можно также установить систему, которая будет контролировать не только размеры брикета, но и его вес, что важно для производителей.

К достоинствам этого вида брикетирования также относятся: прессование в матрицу и, следовательно, низкий механический износ, возможность круглосуточной работы, низкие электропотребление и расходы на эксплуатацию. К недостаткам специалисты относят довольно высокую стоимость по сравнению с прессами экструзионного типа, хотя надо отметить, что цена некоторых механических прессов ударного типа с высокой производительностью может быть выше цены оборудования холодного гидравлического брикетирования RUF. Стоит учитывать, что у механических прессов ударного типа производительность выше, чем у оборудования холодного гидравлического брикетирования, поэтому прессы первого типа быстрее окупаются.

Еще один важный момент, который надо учитывать, - это особенности упаковки конечной продукции. Специфика брикетного рынка состоит в том, что довольно хрупкие брикеты транспортируются во многих случаях на большие расстояния, поэтому очень важно обеспечить их сохранность при перемещении. Сегодня наиболее распространена упаковка брикетов вручную в обычный мешок, обеспечивающая полную герметичность - брикеты не повергаются атмосферным воздействиям, однако при транспортировке они «болтаются» в мешке и теряют целостность.

Эксперты отмечают, что лучше всего сохраняют форму и целостность брикеты прямоугольной формы. Целесообразно использовать способ упаковки прямоугольных брикетов в термотуннеле. Сначала их пачками упаковывают в термоусадочную пленку, затем пачки пропускают через туннель и в определенном порядке складывают на палету, которую обматывают пленкой. Высокое качество упаковки обеспечивает сохранность материала при перемещении на большие расстояния, к тому же этот способ упаковки позволяет складировать продукцию в штабели высотой пять-шесть этажей без каких-либо дополнительных сооружений, что обеспечивает экономию места при хранении готовой продукции.

Резюмируя вышесказанное, подчеркнем: при выборе пресса для финального этапа производства брикетов необходимо внимательно проанализировать все особенности производственного процесса и с этой точки зрения оценить экономическую эффективность оборудования, так как у каждого вида прессов есть свои достоинства и недостатки.

Галина МАЛИКОВА

Автор выражает благодарность генеральному директору «Завода Экотехнологий» Дмитрию Бастрикову за помощь в подготовке статьи