«ИКЕА Индастри Тихвин»: просто, как раз-два-три...

Визит на производственную площадку IKEA Industry в г. Тихвине Ленинградской области я начал обсуждать с представителями компании еще весной, когда знакомился с работой ее лесного отдела. И несмотря на то, что интервью с руководителем предприятия состоялось у нас в другое время и в другом месте, мы вдвоем с коллегой в середине ноября оказались у входной «вертушки» на Шведском проезде промзоны на тихвинской окраине. Как вы понимаете, он так назван совершенно неслучайно - ведь здесь разместились предприятия всемирно известной шведской фирмы.

Короткий инструктаж по технике безопасности, обязательная экипировка визитеров (сигнальные жилеты, спецобувь, беруши), сытный обед, без которого хлебосольные хозяева еще ни разу не обходились, и вот, следуя указателю с надписью «Лесопильный цех», мы сворачиваем по дорожке к внушительному ангару. Там нас уже ждут.

Раз. Лесопильный цех

Рассказывает менеджер по продажам лесопильного цеха Андрей Матвеев:

– В год мы перерабатываем примерно 330 тыс. м3 пиловочника. Для производства мебели используем исключительно сосновую древесину. В лесопилении около 90% сырья – сосна и 10% – ель (в среднем по году). Еловые пиломатериалы поставляются на экспорт. Весь пиловочник сертифицирован по системе FSC, поскольку мы следуем принципам ответственного лесопользования. К производственной площадке предприятия подведена железнодорожная ветка, по ней отгружается готовая продукция и частично поставляется покупное пиловочное сырье (наряду с доставкой автотранспортом). Сегодня мы закупаем до 80% необходимого сырья, наш Лесной отдел обеспечивает только 20%. Закупки осуществляются в Карелии, Архангельской, Ленинградской, Вологодской, Новгородской областях и иногда даже в Республике Коми. Максимально биржа сырья вмещает до 50 тыс. м3, оптимально в летнее время держать на площадке около 5 тыс. м3 сортированного пиловочника, зимой – 10–15 тыс. м3. До закрытия лесовозных дорог в апреле мы обычно аккумулируем у нас до 40 тыс. м3, что помогает без проблем обеспечивать производство. Кроме того, у нас организован так называемый зимний склад - буферная площадка, где с января до осени, когда поставки сокращаются до минимума, хранятся до 70 тыс. м3 сырья под многослойным «одеялом» из снега и опилок, которое предохраняет древесину от гниения и порчи. Это наша своеобразная страховка. В этом году планируем заложить в зимний склад 60 тыс. м3 сырья.

Производственная цепочка начинается с сортировки пиловочника, находящегося на складе и завезенного извне. С загрузочного стола, которым управляет оператор, бревна проходят проверку сканером и металлоискателем, с помощью которых их проверяют на наличие металла и иных чужеродных вкраплений, а также измеряют кривизну и диаметр. Далее, исходя из диаметра, выполняется сортировка сортиментов по карманам (их 40), после чего бревна разного диаметра штабелируются по отдельности и по запросу лесопильного цеха подаются на пиление.

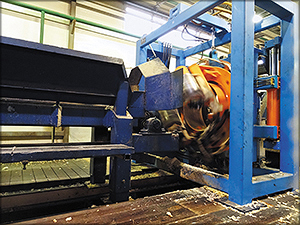

Допустим, в производство требуются бревна определенного диаметра. Погрузчик Volvo берет пиловочник из нужного штабеля и везет на загрузочный стол, где после очередного отбора они попадают на окорочный станок Cambio 500 (недавно мы заменили этот станок, отработавший более 10 лет, новым, модернизированным). Снятая кора по транспортеру отправляется в собственную котельную. Мощность котельной - 16 МВт, этого хватает для обеспечения нужд всей фабрики: около 40% тепловой энергии потребляет сушильный комплекс, где в камерах и тоннелях сушатся пиломатериалы, еще около 40% используется для сушки опилок для производства гранул. Остальная тепловая энергия идет на обслуживание зданий и помещений (отопление и горячее водоснабжение).

Окоренное бревно подается в цех, где на станке Soderhamn Eriksson с него снимаются две боковые необрезные доски. Эти доски попадают на боковой конвейер и затем на обрезной станок, на котором с них снимают обзол. Полубрус движется дальше, переворачивается на чистую пласть с помощью механизма переворота бревна, с него срезается обзол с двух других сторон (это также недавно установленный новый станок). Полученный брус подается на новый (установили в январе 2017 года) многопильный станок MultiSaw производства компании Soderhamn Eriksson с профилирующей системой. Здесь брус делится на доски (центральные и боковые), которые далее попадают на участок сырой сортировки и распределяется по карманам; туда же попадают и боковые доски после доработки на обрезном станке.

На многопиле мы получаем не две боковые доски, как ранее, а четыре, что позволяет существенно сократить объем отходов и увеличить выход пиломатериалов. С внедрением многопильного станка полезный выход пиломатериалов вырос с 52 до 53,5% (это центральная и боковые доски, еще 18,8% - опилки и 23,7% - щепа). Примерно 60% опилок мы используем для изготовления пеллет, а остальное идет на продажу. Щепа отгружается вагонами и автомобильным транспортом на экспорт.

На сортировке сырой доски два оператора отслеживают ее качество, оптимизируют при необходимости и распределяют по сортам: 1-й сорт - безобзольные чистые доски для дальнейшей обработки на фабрике мебельных компонентов, 2-й сорт - доски, в которых допускается до 12% обзола, они также идут на переработку для производства мебели.

В соответствии с сортом и длиной пиломатериалы распределяют по карманам. По заполнении карман опускается на конвейер, по которому доски подаются на упаковку. На упаковочной линии в мае 2016 года установлен так называемый автоматический стикер-стакер от норвежской фирмы Odden, что позволило отказаться от ручного труда при укладке сушильных прокладок. Сформированный пакет обвязывается, снабжается паспортом для последующей идентификации, на выходе с лесопильной линии его забирает вилочный погрузчик Kalmar и отвозит на промежуточный склад, после чего пакет поступает в сушку. У нас 15 сушильных камер WSAB: семь объемом загрузки 240 м3 каждая и восемь - по 120 м3. Помимо того, есть три туннельные камеры непрерывного действия - две используются для сушки доски толщиной 50 мм, которая идет на склейку, до влажности 8%, третья предназначена для сушки боковой доски толщиной 19 и 25 мм.

Пакеты высушенной доски на прокладках перемещаются для хранения в так называемый холодный зал, где три дня отстаиваются для того, чтобы снять излишние напряжения в древесине.

Около 55% готовой доски поступает на мебельное производство (это центральная доска толщиной 50 и 40 мм: на фабрике мебельных компонентов ее раскраивают на ламели, которые склеиваются в мебельный щит, а из него в дальнейшем изготавливают детали мебели). 45% пиломатериалов идет на продажу. Из этого объема на российский рынок приходится всего около 5%, остальное - товар на экспорт. Пиломатериалы для продажи, высушенные до 18% влажности, поступают на участок сухой сортировки и сортируются по скандинавским стандартам Nordic Timber Blue Book. Доски по сортам упаковываются в пленку для отправки покупателям. Пиломатериалы реализуются под маркой Swedwood. Предельный объем склада готовой продукции - примерно 3 тыс. м3, но, разумеется, мы стараемся все планировать таким образом, чтобы пиломатериалы продавались «с колес» и не залеживались на складе. С этой целью заключаем контракты заранее, зачастую на три месяца вперед, что позволяет планировать как производство, так и отгрузки.

Выход пиломатериалов лесопильного цеха составляет 15-16 тыс. м3 пиломатериалов ежемесячно; из них 8-8,5 тыс. м3 потребляет фабрика мебельных компонентов.

Плановая остановка мебельных производств выполняется летом, лесопильного - на две недели в средине ноября. В этот период проводятся ремонт и регулировка оборудования. На текущий год запланированы замена загрузочного стола бревен лесопильной линии и модернизация системы автоматизированного контроля сушильных камер.

Персонал лесопильного цеха состоит из операторов сортировки бревен и производства доски (режим работы четырехсменный), начальников смен и участков, сортировщиков сухих пиломатериалов, водителей погрузчиков и т. д. Всего на площадке «ИКЕА Индастри Тихвин» трудятся около 1100 человек, из них на лесопильном производстве - 125. В лесопилении многие процессы автоматизированы, тогда как работа с древесиной на мебельных линиях требует кропотливого ручного труда.

Два. Фабрика мебельных компонентов

В просторном цехе фабрики размещаются три основных участка - производства ламелей, производства щита и участок обработки щита.

Рассказывает Иван Конюхов, начальник производства фабрики мебельных компонентов:

- Исходное сырье для нашего производства - доска, высушенная до 8% влажности (это так называемая мебельная влажность). Цех потребляет около 80 тыс. м3 сосновых пиломатериалов в год. На выходе получаем 42 тыс. м3 клееного щита. Технологическая цепочка начинается с двух линий по производству ламелей. В составе первой, основной линии производства компании System TM (Дания) - строгально-калевочный четырехсторонний станок, на котором доска строгается и распускается по ширине на ламели; затем выполняется сканирование ламелей на наличие дефектов и их местоположение, после чего компьютер системы оптимизации принимает решение по распиловке на ламели в соответствии с требованиями по качеству. Вторая линия состоит из двух станков поперечной нарезки доски и станка для роспуска торцованной заготовки на ламели; здесь же осуществляется ручная сортировка по качеству.

Материал между участками в цехе перемещается на погрузчиках, в будущем мы планируем заменить погрузчики роликовыми системами, как это уже сделано на мебельной фабрике. За последний год установлен ряд подобных систем. Погрузчики представляют собой большую опасность для работающих в цехе, отказ от них сделает производственную среду более безопасной.

На специальной станции по приемке ламелей пригодная продукция маркируется зелеными ярлыками и подается на прессы двух разных типов: первый - высокочастотный, непрерывного действия Obel-P (Дания), второй - горячий гидравлический от другой датской компании - Kallesoe Machinery A/S. В первом типе прессов отверждение клея происходит за счет воздействия токов высокой частоты, генерируемых высокочастотным модулем, во втором - за счет воздействия температуры.

Готовый щит (толщиной от 7 до 30 мм) отправляется на «пробочные» конвейеры, где выполняется ремонт дефектов древесины, устраняются такие ее пороки, как рыхлые сучки, смоляные кармашки и пр. Это, пожалуй, самая трудоемкая операция, но и наиболее значимая часть процесса: от того, насколько добротно сделана работа, напрямую зависит, как в итоге будет выглядеть мебель.

Вы, вероятно, заметили на стенах фотографии мебели в интерьере. Это именно те предметы, которые производятся из нашего щита - их изображения помогают сотрудникам лучше понимать, что мы делаем и для чего нужна наша работа. Важно помнить, что с нашей помощью у конечного покупателя дома станет красивее и уютнее.

После устранения дефектов щит калибруется на станках Costa (Италия) и передается на упаковку. На финальной станции продукция еще раз проверяется на наличие дефектов, выполняются окончательная выбраковка непригодных деталей и выборочная проверка качества на специальном участке ОТК. Только после этого щит отгружается на мебельную фабрику.

В производстве используются только экологичные материалы. Это касается и химических составляющих, в том числе - клеев. Ежемесячно мы проводим тестирование методом газоанализа на эмиссию формальдегида в соответствии с ГОСТом и жесткими требованиями IKEA к производимой мебели. Показатели стабильно низкие. Значит, и мебель получается натуральная и экологичная.

В цехе трудятся примерно 400 человек в четыре смены, обеспечивая непрерывный цикл производства. Мы заботимся как о безопасности сотрудников, так и об эргономике рабочих мест: на станциях установлены подъемные столы, определены оптимальные расстояния между столами для максимально комфортной и продуктивной работы.

В основном сотрудники фабрики - это жители г. Тихвина, некоторые приезжают из близлежащих городов и поселков (Бокситогорска, Большого двора и т. д.).

На участках установлены мониторы, где в режиме реального времени отражаются показатели выполнения производственного плана и качество продукции, которое определено в процессе окончательной проверки. На входе в цех обращает на себя внимание светофор - три расположенных друг под другом цветных фонаря показывают, успевает ли подразделение выполнять работу в срок, опережает график или отстает от него.

Мы стремимся мотивировать сотрудников. Приветствуются любые инициативы по модернизации и оптимизации процессов, в фойе фабрики организована специальная зона, где на стендах вывешивается информация о рационализаторских предложениях, отчеты об их внедрении с портретами авторов и информацией о премировании. Люди могут напрямую связаться с руководством по любым рабочим вопросам, высказать свое мнение, подать жалобу - для любых обращений по проблеме, которую кто-то не может решить самостоятельно, разработан специальный бланк. На каждое обращение руководство обязательно откликается.

Разумеется, существенная часть наглядной агитации на предприятии посвящена безопасности труда: наряду с несложными и конкретными рекомендациями можно увидеть информацию о рисках получения травмы в конкретных ситуациях с рекомендациями мер предосторожности.

Три. Фабрика мебели

Рассказывает начальник производства Михаил Фролов:

- 300 сотрудников нашей фабрики в сутки выпускают 2500 товарных единиц мебели. Мы производим около 100 видов мебели, основная ее часть - это продукция для гостиных и спален.

Производство состоит из пяти основных участков: на участке компонентов заготовки, поступающие с фабрики мебельных компонентов, проходят механическую обработку; на участке покраски выполняется отделка деталей лакокрасочными материалами; на участке сборки происходит сборка ряда элементов мебели, выпускаемой нашей фабрикой; на участке переборки выполняется контроль качества всех изделий перед последующей упаковкой; на участке упаковки изделия комплектуются в коробки для отгрузки в магазины. Все участки фабрики соединены в единый поток роликовой системой, что значительно облегчает работу сотрудников, повышает производительность и обеспечивает максимальную безопасность.

Мы считаем, что самое главное на фабрике - безопасность наших сотрудников и многое делаем для ее обеспечения и улучшения эргономики на всех рабочих местах. Еженедельно обрабатывается поступающая от сотрудников информация, которая касается обустройства их рабочих мест и выявления опасных факторов и принимаются решения по устранению обнаруженных проблем.

Мы никогда не стоим на месте, ищем новые способы и методы производства мебели и повышения эффективности технологического потока. Фабрика постоянно и целенаправленно модернизируется. В числе последних приобретений техники - четырехсторонний станок фирмы Weinig; сверлильный станок фирмы Rilesa, возможности которого позволяют совмещать операции торцевания/фрезерования и сверления; многофункциональный станок фирмы Friulmac, конструкция которого позволяет совмещать функции фрезерования, сверления и установки шкантов.

Мы постоянно стремимся повышать качество выпускаемой продукции. Мебель IKEA - это бескомпромиссное качество в сочетании с доступной ценой. И мы боремся за то, чтобы повышать первый показатель, сохраняя в неизменности второй. На каждом участке сотрудники выполняют пооперационный контроль качества. На стадии финальной проверки персонал отдела качества проводит контрольную сборку изделий с целью проверки качества. Таким образом мы можем быть уверены в том, что покупатель получит высококачественный товар и будет им доволен.

Наши сотрудники - наша основная ценность. Для их полноценного отдыха во время перерывов и обедов на участках оборудованы комнаты отдыха с удобными диванами. Для обучения вновь принятых коллег организован учебный центр. Здесь даже те, кто впервые в своей жизни сталкивается с процессами обработки древесины, могут оперативно пройти адаптационный период, освоить первичные навыки работы, ознакомиться с философией, культурой и ценностями IKEA и даже посидеть в любимом кресле основателя компании Ингвара Кампрада. Все сотрудники фабрики вовлечены в процесс модернизации предприятия и улучшения условий работы, и каждый - профессионал своего дела. Производительность на фабрике за последний год увеличилась на 25%. Мы бы не смогли достичь подобного результата без сплоченного коллектива, вовлеченности сотрудников и их заинтересованности в развитии предприятия.

Продолжение следует?

Мы так увлеклись экскурсией, что просто не заметили, как закончился день - и рабочий, и световой. Только в этот момент стало понятно, что посмотреть производство топливных гранул и котельную, работающую на биотопливе, уже не успеваем. С одной стороны, об этом можно пожалеть (ведь производственный цикл для нас остался вроде бы незавершенным), с другой - порадоваться тому, что предстоит вернуться сюда и снова встретиться с гостеприимными сотрудниками «ИКЕА Индастри Тихвин», каждый из которых при прощании обязательно говорил: «Приезжайте к нам еще!». И мы обязательно приедем, благо, деятельность компании дает множество поводов для новых встреч.

Подготовил Максим ПИРУС

Фото - Андрей Забелин, Максим Пирус