Laitilan Metalli Laine OY. Финские традиции малого лесопиления

Развитие в России интенсивной модели лесопользования, сокращение объемов доступной лесосырьевой базы и постепенный переход от сплошных рубок к выборочным – все это привело к тому, что многие крупные и средние лесопильные предприятия начинают испытывать дефицит сырья, а производственные мощности не загружены в полном объеме.

Вместе с тем необходимость переработки небольших объемов сырья возникает при прокладке дорог, линий электропередач и других объектов инфраструктуры, а также при проведении рубок ухода. Для переработки лесоматериалов в малых объемах нерационально использовать лесопильное оборудование проходного типа, требующее обязательного использования линии сортировки бревен по диаметру. Раскрой подобного сырья рационально выполнять на станках позиционно-проходного типа или с помощью мобильных лесопильных установок, которые успешно используются в России и странах Европы последние 100 лет.

Малое лесопиление с большой историей

Склад металла

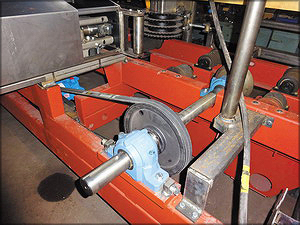

Узлы рубительных машин

Участок сварки заготовок

Металлообрабатывающий цех

Токарный станок производства Рязанского станкостроительного завода

Подготовка деталей к сборке

Участок сборки станка Laimet 120

Фрезерно-профилирующий станок Laimet

Покрасочная камера

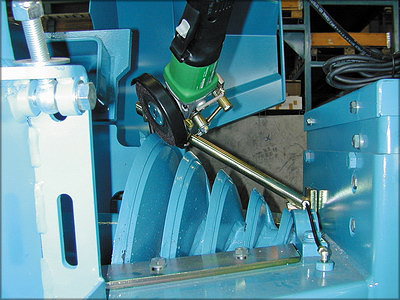

Смонтированное заточное устройство

Участок окончательной сборки

Рубительная машина: осталось только включить питание

У каждой заготовки свое место

Экспериментальный цех

Рубительная машина с дополнительным измельчителем

Мобильный лесопильный станок Laimet

Ориентированность крупных лесопильных предприятий на экспортные поставки пиломатериалов привела к тому, что большая часть пиломатериалов для внутреннего потребления в России вырабатывается на малых и средних лесопильных предприятиях. На значительной части этих заводов для производства пиломатериалов используются однопильные круглопильные станки позиционно-проходного типа.

При кажущейся простоте конструкции однопильного оборудования его создание – довольно сложная задача. Монополистами этого сегмента рынка лесопильного оборудования являются финские компании, выпускающие однопильные станки уже 100 лет. В период максимального объема производства таких станков в Финляндии в 1980-е годы наладить их производство пытались в Швеции, Германии, Эстонии и других странах, но вытеснить с этого рынка финских производителей так ни у кого и не получилось. Станки Kronos и Rimet выпускались в небольших объемах и также поставлялись на российский рынок, но в ограниченном объеме. В 1990-е годы производить подобные станки стали и отечественные предприятия. Основные модели отечественных однопильных станков – ЦДС, СПР, «Молома» – выпускали и выпускают многие предприятия; основные производственные мощности расположены в городах Киров и Чебоксары.

Повторить или превзойти финские технологии изготовления однопильных круглопильных станков до настоящего времени не удалось никому. Наиболее востребованы в мире однопильные круглопильные станки производства компаний Laimet, Kara и Slidetec. Довольно интересный факт: эти три станкостроительных завода расположены в 40 км друг от друга. Тем не менее они работают обособленно, не объединяясь в холдинг, сохраняя особенности технологий.

Круглопильные однопильные станки в Финляндии начали выпускать ровно 100 лет назад: в 1918 году на заводе Kallion Konepaja Oy. Станки, изначально использовавшиеся в основном как фермерское оборудование, хорошо себя зарекомендовали и стали применяться в качестве самостоятельного оборудования для эксплуатации на малых лесопильных предприятиях. Передвижные версии станков, работавшие с приводом от вала отбора мощности трактора, оказались востребованы лесозаготовителями, которым было проще и дешевле организовать лесопильный участок прямо на лесосеке и вывозить из леса уже готовую продукцию, чем строить лесопилку и возить туда сырье.

В начале 1970 годов Ярмо Лайне, работавший на тот момент сварщиком и обладавший опытом обслуживания и ремонта лесопильного оборудования, придумал новую, усовершенствованную, конструкцию мобильного однопильного круглопильного станка на передвижной колесной базе. В 1973 году Ярмо Лайне решил воплотить свои идеи в металле и создал производство лесопильных станков Laitilan Metalli Оy (Laimet). На первых порах новый завод занимал небольшой ангар площадью 80 м2, работали там всего четыре человека: сам Ярмо, двое его сыновей и один наемный рабочий. Принципиальным моментом работы предприятия было развитие без использования кредитных средств, только за счет продаж однопильных лесопильных станков новой конструкции. Продукция – две модели станка Laimet 100, выпускавшегося в стационарном и мобильном исполнении. Спроектированный еще в те далекие годы станок, на котором можно выполнять раскрой древесины пилой диаметром до 1000 мм, был настолько удачным, что выпускается и сегодня.

Постепенно выбранная стратегия дала результаты. Новый станок был востребован потребителями. В 1985 году компания была преобразована в акционерное общество под названием Laitilan Metalli Laine Oy (Ltd), а ассортимент выпускаемой продукции стал расширяться. На заводе начали выпускать обрезные станки и широкий спектр околостаночной механизации, позволявшей повысить производительность.

В 1980–1990-е годы штат работников компании вырос до 100 человек, которые работали в две смены. Совокупная производственная мощность завода достигла 90–100 станков в год. Более 80% выпускаемого оборудования поставлялось в Советский Союз. В те же годы были разработаны еще две модели станков: Laimet 120 и Laimet 130, конструктивным отличием которых от успешной модели Laimet 100 стала более мощная конструкция, позволяющая использовать пилы диаметром 1200 и 1300 мм соответственно, что в совокупности с дополнительным верхним пильным диском обеспечило возможность распиливать бревна до 650 мм диаметром.

Увеличение объема производства и создание новых моделей оборудования потребовали существенного расширения производственных площадей, для чего были построены новые производственные цеха, общая площадь которых достигла 9000 м2.

Существенное увеличение объемов производства привело к обострению конкуренции на рынке. В 1993 году в Финляндии был введен в эксплуатацию еще один завод по производству круглопильных станков. Основателем нового производства стал сын Ярмо Лайне – Томми Лайне. Новое предприятие – Tommi Laine Trading Oy, базируясь на разработках компании Laimet, стало выпускать оборудование под маркой Slidetec.

Несмотря на растущую конкуренцию двух местных производителей – Kallion Konepaja Oy и Tommy Laine Trading Oy, – компания Laimet продолжала расширять производственные площади и наращивать объемы выпуска продукции. Кроме того, анализируя потребности рынка и учитывая использование финнами древесины в качестве традиционного топлива, владелец Laimet выкупил у компании Sasmo права на изготовление рубительных машин с уникальной конструкцией режущего ножа (на этом оборудовании можно измельчать не только обрезки пиломатериалов, но и бревна диаметром до 430 мм), выпуск которых в стационарной версии был начат в 1995 году. Комплект оборудования – лесопильный станок и рубительная машина, выпускаемые под брендом Laimet – позволяет обеспечить возможность комплексной переработки круглых лесоматериалов на пиломатериалы и щепу как в заводских условиях, так и на лесной делянке.

В 2003 году увеличение спроса на рубительные машины привело к необходимости строительства дополнительного производственного помещения площадью 1400 м2 для изготовления конических ножей для рубилок.

В настоящее время на заводе, площадь которого 10 400 м2, работают 30 человек в одну смену. Совокупный выпуск лесопильных станков и рубительных машин сегодня – 50–60 единиц в год, что обусловлено рыночным спросом. Имеющиеся мощности позволяют быстро нарастить производительность до уровня 1990-х годов. Со дня основания и до настоящего времени изготовлением оборудования руководит Ярмо Лайне, неизменно следуя установленным им же 45 лет назад стандартам станкостроения. Более 90% станков компании поставляется на экспорт в Россию, Германию, Швецию, Норвегию и страны Балтии. Немало станков Laimet успешно распиливают древесину в Северной, Центральной и Южной Америке, Центральной Европе, Австралии, Африке и Азии.

Станкостроение. На первом месте порядок

Завод компании Laitilan Metalli Laine Oy расположен в г. Лайтила, примерно в 220 км от г. Хельсинки, на самом западе Финляндии.

Несмотря на близость завода к морскому порту в г. Турку, позволяющую довольно быстро и на выгодных условиях наладить работу с импортными поставщиками, для изготовления элементов станков используется металл и комплектующие преимущественно финского производства.

Металл для изготовления лесопильных станков и рубительных машин компания Laimet закупает у концерна Ruukki – одного из крупнейших производителей высокопрочных и конструкционных сталей и строительных материалов в Финляндии. Любопытно, что первая очередь металлургического комбината строилась при участии советских специалистов из Центрального научно-исследовательского и проектного института строительных металлоконструкций им. Н. П. Мельникова (ЦНИИПСК). Структура этого завода аналогична структуре Череповецкого металлургического комбината. За свою 45-летнюю историю компания Laitilan Metalli Laine Oy не искала новых поставщиков стали, поскольку качество металла, выплавляемого финскими специалистами, всегда на высоком уровне и соответствует физико-механическим требованиям, заявленным в технической документации Laitilan Metalli Laine Oy. Оценка качества металла выполняется только на сталеплавильном заводе, а отсутствие каких-либо рекламаций за все 50 лет сотрудничества компаний позволяет избежать необходимости дополнительных проверок на участке приемки станкостроительного предприятия.

Металл на завод Laitilan Metalli Laine Oy поступает в виде профиля, труб и листовых материалов.

Для размещения сортаментов в металлообрабатывающем цехе разграничены специальные участки, возможность их складирования в других местах исключена. В соответствии с чертежами рабочие осуществляют в цехе резку и сварку металла, формируя будущую станину станка, а также изготавливая профильные цельнометаллические элементы. После сварки заготовки зачищают методом пескоструйной обработки, грунтуют и отправляют в сборочный цех для комплектации подвижными элементами, гидравликой и электрическими узлами. В этом же цехе изготавливаются корпуса рубительных машин.

В параллельном металлообрабатывающем цехе установлено оборудование для сварки, резки металла и токарной обработки, на котором и изготавливаются детали будущих станков.

Рама, элементы подвижного стола, составные части рябух, конвейеры и транспортеры, а также прочие металлические элементы изготавливаются на заводе. У сторонних компаний закупаются только подшипники, гидравлика и электрические элементы, самостоятельное производство которых в малых объемах нерентабельно.

Станочный парк насчитывает более 40 единиц оборудования разных производителей. Хотя в России привыкли с недоверием относится к отечественному оборудованию, часть технологических операций выполняется с помощью токарного станка, изготовленного Рязанским станкостроительным заводом еще в 1995 году. В умелых руках специалистов предприятия станок обеспечивает отличное качество обработки металла.

В этом же цехе вытачиваются специальные конические ножи для рубительных машин, позволяющие получать щепу равной длины, что в ряде случаев, например при ее использовании в качестве топлива, позволяет отказаться от последующей операции ее сортировки по фракционному составу.

Третий цех – сборочный. На специально подготовленных местах механики собирают станки вручную.

Трудоемкость процесса зависит от комплектации станка и необходимости установки дополнительного оборудования. После каждого этапа производственного процесса проводится контроль качества. В Финляндии наиболее распространены лесопильные станки и рубительные машины в мобильном исполнении, без отдельного электродвигателя, работающие на лесосеке от вала отбора мощности трактора. Трактор не только обеспечивает работу станка, но и доставляет его к месту работы. Подобные станки изготавливают на колесной базе, что позволяет отказаться от необходимости использования дополнительных машин для погрузки и разгрузки оборудования, а также его транспортировки.

Экспортные станки в зависимости от страны назначения оснащаются дополнительными элементами механизации. Например, при поставке станков в Россию, где их используют в качестве головного оборудования малого лесопильного завода, они дополнительно комплектуются системами подачи бревен и сброса готовой продукции, которые изготавливаются с учетом особенностей конфигурации лесопильного цеха.

Когда сборка закончена, лесопильные станки и рубительные машины перемещают в следующий цех, где осуществляется их покраска.

Заключительные операции по установке гидравлики и заточного устройства, обеспечивающего заточку инструмента без снятия со станка, а также монтаж электрического оборудования выполняют в шестом цехе предприятия.

Помимо подключения всех систем, обязательно проводится проверка работы станка и всего дополнительного оборудования под нагрузкой. По словам работников завода, в последнее время заказчики из России просят не только настроить станок, но и выполнить полную разводку электрических схем. С одной стороны, это повышает стоимость оборудования, с другой, – позволяет после доставки на предприятие установить станок на твердом основании, включить в сеть и сразу же начать работу. Еще пять – семь лет назад настройку станка на месте установки, а также прокладку кабелей и монтаж электрического оборудования выполняли инженеры предприятия. Эти работы не представляют особого труда для грамотного специалиста и вполне могут быть выполнены своими силами. Однако поскольку в последние годы в лесной отрасли ощущается нехватка профильных специалистов, покупатели из России часто предпочитают заказать выполнение этих операции прямо на заводе-изготовителе – так надежнее. На заводе общий идеальный порядок, и это легко объяснимо. Наибольшую долю себестоимости станка составляют стоимость металла и налоговые отчисления, только потом заработная плата работников. Логично, что качеству металла, его хранению и учету уделяется максимальное внимание.

Каждая заготовка укладывается на специально отведенное подстопное место, на каждой из них сохраняются заводские бирки поставщиков или метки, нанесенные работниками предприятия после выполнения технологических операций.

Весь инструмент находится на специальных креплениях на расстоянии вытянутой руки, что позволяет работнику не прерывать процесс и не отходить от рабочего места к другим верстакам в поисках нужного приспособления. Полный цикл изготовления одного круглопильного станка занимает около четырех недель, но за счет унификации производства и сборки оборудования из стандартных блоков период ожидания станка заказчиком не превышает одну неделю.

Экспериментальный цех

Инженеры компании готовы работать не только над совершенствованием моделей однопильных станков и рубительных машин, но и создавать новое уникальное оборудование в соответствии с нуждами того или иного клиента. Для этого на предприятии отведен большой ангар, в котором обработка металла и изготовление оборудования выполняются по индивидуальным заказам. Так, например, несколько лет назад был изготовлен однопильный круглопильный станок для распиловки бревен длиной до 11 м, что потребовало значительной модернизации силового каркаса станка и изготовления специального подающего стола большой жесткости. Заказала станок финская домостроительная компания, которая разработала собственную технологию сушки пиломатериалов большой длины и использует их для строительства стропильной системы зданий и перекрытий. Изъятие из готовых домокомплектов клееных материалов позволило обеспечить максимальную экологичность дома, а использование цельных балок большой длины – маркетинговые преимущества этой домостроительной компании перед конкурентами.

Самым сложным заказом для инженеров завода стало создание фрезерно-профилирующего станка проходного типа для переработки тонкомерной древесины диаметром от 80 до 250 мм и длиной от 2 м. Конструкция станка позволяет перерабатывать горбыльную часть бревен в щепу с одновременной выпиловкой до пяти обрезных пиломатериалов из бревна на скорости подачи до 80 м/мин. Главной особенностью оборудования является возможность электрического позиционирования пил перед распиловкой, которая позволяет отказаться от использования линии сортировки бревен. Несмотря на то что подобные станки никогда раньше не выпускались в компании Laimet, инженеры успешно разработали техническую документацию и изготовили станок меньше чем за год.

Помимо изготовления оборудования, инженеры компании предлагают заказчикам готовые проекты лесопильных цехов, которые могут быть быстро адаптированы к условиям имеющихся производственных помещений.

Портрет потребителя

По словам менеджера по продажам Laimet Рейна Ломппи, в Финляндии сегодня распространены два подхода к использованию однопильных круглопильных станков. Первый – классический, когда на базе станка или нескольких станков строится стационарный лесопильный цех и осуществляется полная переработка пиловочника в пиломатериалы, щепу и топливные гранулы. Второй подход – индивидуальное предпринимательство: «покупая мобильный станок – покупаешь работу». Многие владельцы лесов не хотят заниматься переработкой древесины, пока деревья не достигнут возраста спелости. Но, для того чтобы было получить бревна высокого качества, за лесом необходимо ухаживать: прореживать, спиливать больные и отстающие в росте деревья, обрезать сучья и т. д. В этом случае выгодно нанять стороннюю организацию, которая приедет прямо на делянку, повалит деревья, распилит их на пиломатериалы, а отходы измельчит в щепу на месте. При стоимости одного кубометра древесины на корню около 50 евро такой подход себя оправдывает с лихвой: позволяет не только обеспечить создание новых рабочих мест в лесной отрасли, но и получить владельцу леса дополнительную прибыль от проведения лесохозяйственных мероприятий.

Использование мобильных версий станков распространено и в тех случаях, когда собственных объемов заготовки недостаточно для того, чтобы купить станок и полностью загрузить его работой. Поскольку стоимость пиломатериалов высокая, не всегда экономически целесообразно продавать круглые лесоматериалы в небольших объемах. Часто выгоднее нанять рабочих со своим станком и продавать пилопродукцию после естественной сушки до транспортной влажности.

Производительность станка, который обслуживают один оператор и двое вспомогательных рабочих, в среднем составляет около 12 м3 пиломатериалов за 8-часовую смену с перерывами раз в два часа, необходимыми для отдыха оператора и заточки режущего инструмента. Срок окупаемости станка для подобных предпринимателей в Финляндии составляет от трех до пяти лет. В России такой подход затруднен ввиду удаленности делянок от элементов инфраструктуры и низкой стоимости топливной щепы, получаемой при измельчении древесины без выполнения предварительной окорки. Однако ввиду роста стоимости круглых лесоматериалов в некоторых регионах Финляндии уже сегодня выгоднее вывозить из леса пиломатериалы, а не сортименты.

Использование мобильных лесопильных установок широко распространено не только в Финляндии, но и в Швеции, Дании, Норвегии. При работе на других экспортных рынках сегодня больше востребованы лесопильные станки и рубительные машины в стационарном исполнении, на базе которых организовываются лесопильные цеха мощностью от 12 до 80 м3 пиломатериалов в смену.

В последние годы наметилась тенденция увеличения объемов продаж рубительных машин на европейских рынках. Действующие программы финансовой помощи Евросоюза позволяют деревообрабатывающим предприятиям получать субсидии в размере 30–40% стоимости оборудования для изготовления биотоплива, что стимулирует рынок и повышает инвестиционную привлекательность переработки древесины.

Подготовка ножа рубительной машины к работе

На российском рынке большим спросом пользуются лесопильные станки и линии для организации стационарных лесопильных цехов. Вследствие низкого спроса на топливную щепу рубительные машины востребованы в меньшей мере. Любопытным фактом, характерным для нашего рынка, является наметившийся тренд на покупку лесопильных станков в минимальной комплектации. С одной стороны, подобная покупка позволяет обеспечить снижение первоначальных инвестиций, зато приходится нанимать больше рабочих. Учитывая постоянный рост стоимости сырья (цена кубометра на некоторых отечественных предприятиях уже доходит до 4800 руб.), ежегодные затраты на дополнительных рабочих при экономии на механизации только способствуют увеличению срока окупаемости капиталовложений и неоправданному росту себестоимости пилопродукции. На примере Финляндии, где стоимость часа работы оператора станка 10–13 евро, подобный подход может привести к банкротству. При распиловке бревен на однопильных позиционно-проходных станках, производительность которых ниже производительности оборудования проходного типа, заработная плата дополнительных рабочих за один год может превысить стоимость всей возможной механизации станка или линии.

Еще одним традиционным для российских потребителей вопросом является возможность распиловки древесины при отрицательной (до -40°С) температуре воздуха. По словам Рейна Ломппи, изготавливаемое заводом лесопильное оборудование может работать при отрицательной температуре, если оно укомплектовано устройством для подогрева масла. Однако раскрой древесины при температуре ниже -25°С экономически нецелесообразен. Пиление промерзшей древесины приводит к высокой нагрузке на двигатель, а качество пиломатериалов получается крайне низким вследствие изменения физико-механических свойств промерзшей древесины.

Кадры решают все

Качество станков зависит не только от параметров металла или точности работы металлообрабатывающих станков, не менее важна квалификация сотрудников. Большинство специалистов работают на заводе больше 30 лет. Новых работников принимают при наличии профильного профессионального образования, перед приемом в штат обязательно прохождение двухмесячной стажировки на заводе. Высокая средняя заработная плата (более 2000 евро в месяц), а также стабильность работы обеспечили заинтересованность работников получить в напарники специалистов, способных эффективно работать и самостоятельно принимать решения, что особенно важно при изготовлении уникальных новых станков для распиловки древесины.

Александр ТАМБИ,

д-р техн. наук, проф. каф. «Природообустройство»

Якутской государственной сельскохозяйственной академии

Евгений САЖИН, инженер