Пути повышения эффективности производства пиломатериалов

18 апреля 2018 года в Санкт-Петербурге, в отеле Sokos Hotel Olympia Garden, прошел организованный ведущими финскими компаниями – производителями лесопильного оборудования Jartek, Veisto, Indufor и Valon Kone – однодневный семинар, основной темой которого стала концепция разработки современных технологий для лесопиления и выявление точек роста действующих и реконструируемых предприятий.

Профессиональный взгляд со стороны, как правило, позволяет при оценке работы действующих лесопильных предприятий определить узкие места и помочь скорректировать технологический процесс с целью повышения эффективности производства. Информация об особенностях внедрения и использования современных технологий, если отталкиваться от возможностей имеющегося парка оборудования и текущего портфеля заказов предприятия, позволяет определить направления развития и повышения экономической эффективности. Кроме того, всегда полезен обмен опытом не только с представителями компаний – производителей оборудования и экспертами отрасли, но и с профессионалами, представляющими разные предприятия отрасли.

Судя по составу спикеров семинара, которыми являлись ведущие специалисты таких компаний, как Jartek, Veisto, Indufor и Valon Kone, слушатели могли надеяться на получение информации о последних достижениях и направлениях в работе финских инженеров в области лесопиления, и семинар не обманул их ожиданий.

Слушатели, большинство которых представляли крупные российские предприятия, ознакомились с комплексным подходом финских специалистов к организации лесопиления, начиная с анализа рынков и экономической составляющей процесса производства пилопродукции и заканчивая нюансами технологий, позволяющих повысить эффективность переработки лесоматериалов на всех производственных участках.

Направления роста

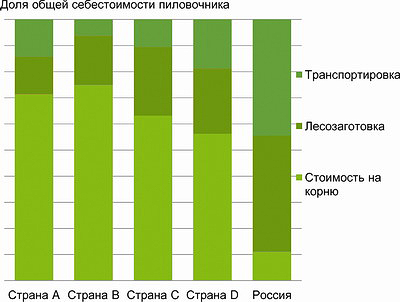

Рис. 1. Ориентировочная структура себестоимости пиловочника в России (из презентации Indufor)

По данным компании Indufor, объемы лесопиления в России за последние 20 лет фактически удвоились. Вместе с тем основным потребителем российских пиломатериалов остается экспортный рынок. Официальной статистики по объемам производства и потребления пиломатериалов на внутреннем рынке нет. Благодаря близости к рынку Китая, который является основным потребителем российской пилопродукции, основной рост производства отмечается в Сибирском федеральном округе, а общий объем выпуска пиломатериалов на всех заводах России – около 35 млн м3. В России, как и во всем мире, основные затраты приходятся на покупку сырья. Но если стоимость пиловочника в рублях растет, то в евро она почти не меняется, что на текущий момент является одним из главных конкурентных преимуществ российских компаний при работе на экспортных рынках, однако с увеличением расстояния вывозки это преимущество постепенно утрачивается.

С другой стороны, неоспоримым достоинством пиломатериалов из России является высокое качество обработки, достигаемое за счет внедрения современных технологий лесопиления, а также высокие физико-механические характеристики, обусловленные высоким качеством древесины.

Отличительной особенностью российского ЛПК является высокая стоимость вывозки древесины, сопоставимая с затратами на лесозаготовительные мероприятия (даже с учетом платежей за пользование лесными ресурсами), а в некоторых регионах и превышающая их. Исходя из этого необходимо повышать уровень использования расчетной лесосеки, особенно на участках, которые требуют крупных инвестиций в инфраструктуру. В любом случае, как отмечают аналитики компании Indufor, с учетом текущего несоответствия возможностей транспортной сети требованиям рынка стоимость круглых лесоматериалов будет расти.

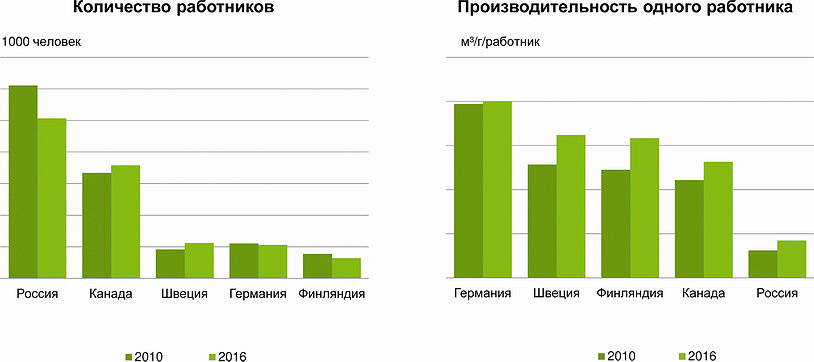

В течение последних шести лет средняя производительность труда каждого работающего в сфере ЛПК россиянина увеличилась примерно на 20%, но все еще далека от европейского уровня, что также оказывает негативное влияние на себестоимость продукции, если сравнивать с другими странами.

Анализ себестоимости древесины и макроэкономическая ситуация в России указывают, что основными направлениями развития отечественной лесопромышленной отрасли должны стать: бенчмаркинг стоимости древесины и себестоимости пиломатериалов на своем предприятии и предприятиях основных конкурентов, который позволит оптимизировать производственные процессы, оперативно выявлять узкие места; снижение себестоимости лесопиления; внедрение процессов производства побочных продуктов и переработки отходов лесопиления в товарную продукцию; развитие сети терминалов и офисов на ключевых экспортных рынках, которое позволит увеличить объемы продаж и повысить стоимость продукции.

Рис. 2. Число занятых в сфере ЛПК работников и производительность труда одного работника в РФ и некоторых странах (из презентации Indufor)

Залог успеха – верная концепция

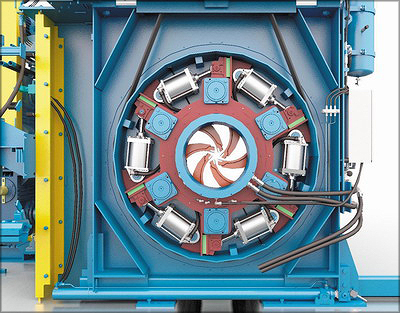

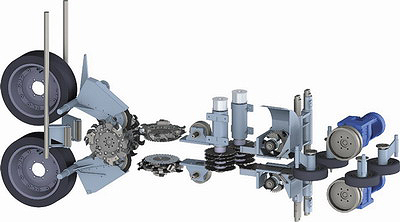

Рис. 3. Ротор окорочного станка с воздушным уплотнением (из презентации Valon Kone)

По мнению специалистов компании Jartek, важным направлением развития современного лесопиления является повышение эффективного использования оборудования, зависящее от организации управления производством на предприятии, от выбора технического решения и оборудования, а также от степени согласованной работы всех производственных участков.

Из данных статистики, приведенных спикерами, рентабельность лесопильных предприятий как в России, так и за рубежом зачастую не превышает 4%. Более того, многие лесопильные компании иногда являются убыточными ввиду высокой себестоимости производства. Предприятия недополучают прибыль из-за низкого коэффициента использования оборудования, который не превышает 50%. Нерациональное использование оборудования, распиловка сырья без применения систем оптимизации раскроя, организационные причины разного рода не позволяют многим предприятиям выйти на планируемый коэффициент использования оборудования, он должен быть не ниже 75%.

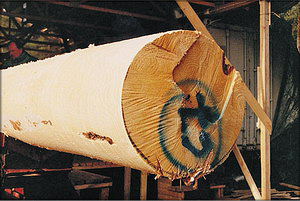

Рис. 4. Оцилиндровка комлевой части бревен (из презентации Valon Kone)

Основным правилом проектирования лесопильных предприятий, каждое из которых является уникальным производственным объектом с определенными особенностями работы, по мнению финских специалистов, является предварительная разработка принципиальной концепции всего предприятия и моделирование условий эксплуатации с учетом всевозможных факторов. Необходимо добиваться максимально эффективного использования инвестиций за счет внедрения высокоскоростных технологий, обеспечивающих высокие скорости переработки, производительность и рентабельность линий производства, рационального использования сырья, оптимальных режимов раскроя каждого бревна – все это должно обеспечивать получение максимального объема пилопродукции при минимальных простоях и себестоимости, нужного для заказчика качества. Один из путей достижения названных целей – правильный расчет схем раскроя бревен и обоснование шага сортировки сырья по диаметру. Как показала практика, в некоторых случаях при переработке 200 тыс. м3 бревен в год в режиме односменной работы изменение дробности сортировки бревен с 10 до 5 мм позволяет предприятию получить дополнительную прибыль до 1 млн евро в год за счет максимально возможного объемного выхода. Задача сохранения объемного выхода должна решаться не только на этапе сортировки бревен, но и в лесопильном цехе при оптимизации размеров необрезных досок, вырабатываемых из сбеговой части сортиментов. По мнению слушателей, уже использующих системы оптимизации на своих предприятиях, наиболее эффективно применение подобных решений для раскроя пиловочника диаметром более 18 см. При выработке боковых пиломатериалов из сортиментов меньшего диаметра объемный выход увеличивается не больше чем на 5%, но при этом существенно снижается производительность.

Принципы окорки от Valon Kone

Рис. 5. Последовательность распиловки бревен на станке R200 A.1 (из презентации Veisto)

Организация современного лесопильного предприятия невозможна без создания участка окорки круглых лесоматериалов. Технологическую щепу, являющуюся вторым по значимости продуктом лесопиления, нельзя вырабатывать из неокоренных сортиментов. Кроме того, окоренные бревна позицировать перед распиловочными узлами легче, чем неокоренные, а предварительное удаление с поверхности древесного сырья минеральных частиц позволяет значительно повысить ресурс режущего инструмента.

О процессах создания и нюансах эксплуатации окорочного оборудования слушателям семинара рассказала Пяйви Икяхеймонен, представитель компании ValonKone, которая производит окорочные станки уже более 60 лет, в основном для лесопильных и фанерных заводов. Окорочные станки ValonKone имеют либо гидравлический, либо пневматический прижим ножей. Оснащение окорочного станка воздушным уплотнением (пневматическим прижимом) позволяет регулировать давление ножей во время вращения ротора, достичь высоких скоростей окорки.

Рис. 6. Криволинейное пиление тонкомерных бревен (из презентации Veisto)

Специальные системы предварительного раскрытия подающих вальцов окорочного станка уменьшают риск сколов торца мерзлых бревен при высоких скоростях окорки.

Учитывая высокую стоимость оборудования на лесопильных заводах, инженеры компании разработали конструкцию окорочного станка, которая позволяет постепенно наращивать возможности техники путем поэтапного инвестирования. На предприятии сначала устанавливают окорочный станок с одним ротором, затем оборудование дополняется вторым ротором, а при необходимости и третьим, который выполняет оцилиндровку широкой комлевой части бревен. Внедрение процесса оцилиндровки позволяет не только удалить комлевые наплывы, препятствующие возможности распиловки некоторых бревен на лесопильной линии из-за их больших размеров, но и облегчить подачу сортиментов перед лесопильными станками.

Анализ запросов российских компаний на оборудование с определенными техническими характеристиками позволяет выделить два вопроса, которые актуальны сегодня для многих лесопильных предприятий: окорка мерзлой древесины и окорка березового сырья, объемы переработки которого на лесопильных предприятиях постоянно растут. Для решения этих проблем специалисты компании в каждом случае разрабатывают индивидуальные рекомендации.

Современные технологии лесопиления

Рис. 7. Несколько поставов пил, установленных на одном валу (из презентации Veisto)

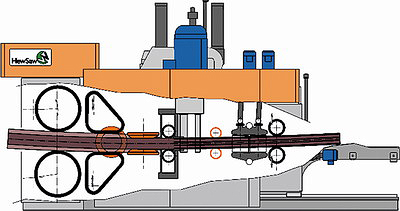

Лесопильный цех – одно из наиболее важных подразделений деревообрабатывающего предприятия, от его работы зависят объемы и качество вырабатываемой продукции. Свои разработки по изготовлению лесопильного оборудования на семинаре представила компания Veisto Oy, производственные мощности которой расположены в Финляндии, неподалеку от г. Миккели, а выпуск оборудования осуществляется под маркой HewSaw с 1978 года.

По данным специалистов этой компании, в 2017 году общий объем мирового производства пиломатериалов составил 468 млн м3, в том числе: 120 млн м3 – пиломатериалы из древесины твердых пород, 138 млн м3 – выработанные частными либо фермерскими производствами, 210 млн м3 – выпиленные на промышленных предприятиях (7–8% этого объема получены на станках производства компании Veisto Oy).

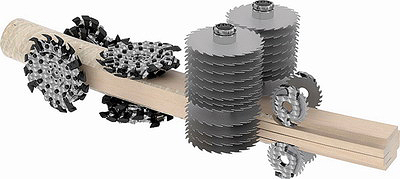

В мире сегодня эксплуатируется около 350 лесопильных станков HewSaw, 40 из них в России. На этом оборудовании разных модификаций перерабатывают сырье диаметрами от 8 до 55 см на скорости подачи 60–200 м/мин, причем из одного бревна можно получить до шести пиломатериалов.

С помощью четырех брусующих фрезерных головок формируются базовые поверхности бруса, который сначала распиливается на доски, а затем фрезеруются кромки необрезных досок, что позволяет выпиливать пиломатериалы из центральной части бревна, исключая их формирование фрезами. Самые ценные толстые брусовые доски обрабатываются только пилами.

Фрезерно-брусующие станки компании оборудованы частотными преобразователями, что позволяет регулировать толщину и длину щепы. Минимальные возможные размеры щепы, получаемой на станках R200: толщина – 4 мм, длина – 12 мм. Так как на этом оборудовании при раскрое бревен можно одновременно получать пиломатериалы и щепу, целесообразно использование станков этой серии для переработки сортиментов диаметром до 32 см, при условии что близ лесопильного предприятия есть ЦБК, плитные и пеллетные производства. Также необходимо учитывать, что при переработке тонкомерного сырья лучше не помещать в постав боковые доски, поскольку при их фрезеровании зачастую невозможно добиться высокого содержания кондиционной щепы.

Переработка тонкомерного сырья – довольно сложная задача, поскольку приходится значительно повышать скорость подачи для сохранения высокой производительности. Инженеры компании Veisto разработали технологию криволинейного пиления бревен диаметром до 22 см с учетом их формы, что позволяет обеспечить формоустойчивость пиломатериалов и увеличить объемный выход пилопродукции.

При распиловке толстомерной древесины рационально использовать в лесопильном цехе системы сканирования и ориентации круглых лесоматериалов, что позволяет вращать бревно вокруг центральной оси с погрешностью не более 4% и базировать сортименты с эллиптичностью в положении, обеспечивающем максимальный объем выхода пиломатериалов.

Еще одним перспективным направлением развития лесопиления, о котором говорили почти все специалисты, участвовавшие в семинаре, является внедрение рентгеновского оборудования на участке сортировки бревен, позволяющее оценить размеры, форму и внутреннюю структуру сортиментов. Современные системы управления лесопильными линиями могут хранить в памяти размерно-качественные характеристики до 60 тыс. бревен, которые в дальнейшем могут использоваться при раскрое сортиментов: лесопильное оборудование может настраиваться на режим раскроя бревен с характеристиками, идентичными имеющимся в базе и определяющимися при сканировании древесного сырья лазерным сканером. Использование подобных лазерных устройств в лесопильном цехе уже можно считать стандартом работы крупных предприятий.

Достичь высокой скорости переработки древесины невозможно без применения современных средств механизации, которые обеспечивают бесперебойную подачу сортиментов на узлы резания с минимальными межторцовыми разрывами. При использовании роторных кантователей возможно сохранение межторцового разрыва между бревнами 0,5 м, что позволяет выполнять оптимизацию без ущерба для производительности. Кроме того, на одном пильном валу можно установить один, два или даже три жестких постава, что позволяет оперативно менять схему раскроя по форме сортимента. При пилении плавающими поставами все фрезы станка оснащаются сервоприводами, что обеспечивает их автономную работу и максимальный выход пилопродукции.

Если на предприятии планируется внедрение всех систем оптимизации, стоимость которых весьма высокая, целесообразно закладывать производительность линии на 20% выше реальных потребностей, что позволит обеспечить планомерный выпуск продукции даже в случае незапланированных остановок завода. Применение современных систем автоматизации и механизации обеспечивает высокий коэффициент технического использования современного лесопильного комплекса: до 95%.

По опыту инженеров компании Veisto, при выборе лесопильного оборудования клиентов интересуют следующие его характеристики (приведены в порядке значимости): стоимость, производительность, качество и долговечность. Так, например, часто возникают вопросы о возможности снижения стоимости инструмента, доля которой в себестоимости 1 м3 пиломатериалов – примерно 1,5 евро. Не все производственники понимают, что использование толстых пил из качественного металла, стоимость которых высока, не приводит к лишним расходам, а позволяет избежать ненужных простоев линии и повысить прибыль.

Сушка пиломатериалов: мелочей не бывает

Рис. 8. Участок сушки пиломатериалов на деревообрабатывающем производстве (из презентации Jartek)

Наиболее затратный этап производства пиломатериалов – сушка. Для того чтобы современное промышленное производство было конкурентоспособным, все пиломатериалы должны быть высушены до определенного уровня влажности, зависящего от их назначения.

Оборудование участка сушки является самым энергозатратным на современном лесопильном предприятии. При проектировании участка сушки необходимо учесть возможность сбыта побочной продукции: пиломатериалов низкого качества, кусковых отходов и технологической щепы, которые в Финляндии весьма востребованы. Если нет возможности реализовать эти побочные продукты на рынке, отходы деревообработки используются в качестве топлива для котельных.

Можно рассмотреть два варианта проектирование участка сушки: первый – расчет с привязкой к определенному сечению пиломатериалов и размерам сушильного штабеля; второй – подбор стандартных камер для всех пиломатериалов независимо от их сечения и размеров штабелей. Специалисты считают предпочтительным первый вариант, когда выполняется расчет для самого сложного варианта сушки по критериям максимального качества. Помимо возможной производительности участка, следует учитывать время сушки пиломатериалов, исходя из их сечения. В значительной мере на продолжительность сушки оказывают влияние тип сушильной камеры и ее параметры, выбор которых требует расчета с учетом индивидуальных условий каждого предприятия.

Выбор оборудования для конвективной сушки (туннельные или камерные сушилки) зависит от заданной производительности участка и спецификации пиломатериалов. Особенно актуален выбор программного комплекса для управления процессом сушки, поскольку от принципа, контроля и управления процессом сушки зависит конечный результат.

Для того чтобы обеспечить повышение эффективности сушки и снижение затрат, инженеры компании Jartek, в частности, рекомендуют:

• обратить внимание на грамотный инженерный расчет параметров корпуса и оборудования камеры для получения нужных параметров высушенного пиломатериала;

• соблюдать требования и рекомендации по формированию штабелей пиломатериалов;

• продумать вопросы внутренней логистики для минимизации временных затрат по загрузке камер.

Сортировка пиломатериалов: будущее за автоматизацией

Рис. 9. Линия сортировки пиломатериалов (из презентации Jartek)

Рентабельность лесопильного бизнеса необходимо обеспечивать на каждом участке производственной цепочки. По мнению специалистов компании Jartek, повышение качества сортировки древесины прежде всего будет зависеть от внедрения «машинного зрения». Фотометрические системы контроля пока еще не повсеместно заменили операторов в процессе сортировки пиломатериалов, но необходимо отметить расширяющиеся возможности этой техники и неуклонное снижение ее стоимости.

Постепенно изменятся функции оператора сортировочной линии – вместо ручного управления сортировкой в будущем он будет заниматься только контролем за работой автоматики.

Одна из наиболее распространенных ошибок оператора сортировочных линий – неправильное определение сортности пиломатериалов. Зачастую пиломатериалы высшего качества классифицируются на сорт ниже, поскольку оператор вынужден принимать решение за одну-две секунды. Если специалист не уверен в качестве доски, он, как правило, не всегда оправданно переводит ее на сорт ниже, без оптимизации. В результате предприятие может недополучить значительную прибыль, поскольку часть высококачественных пиломатериалов реализуется по цене продукции более низкого качества. Автоматические системы, которые работают по заданным алгоритмам, не допускают таких ошибок, а определяют сортность и оптимизируют пиломатериалы за доли секунды.

Современные финские фотометрические системы могут определять почти все пороки на поверхности пиломатериалов, кроме неявных темных гнилей, но разработчики ПО уже работают над решением и этой задачи, и новые версии программного обеспечения должны снять большую часть известных проблем.

Заключение

Выстроенные в логической последовательности выступления специалистов, в которых они довольно полно раскрыли темы семинара, позволили сформировать у слушателей целостное представление о развитии современного лесопильного предприятия в конкурентной среде с использованием возможности для оптимизации производства и получения дополнительной прибыли. Почти каждое выступление сопровождалось оживленной дискуссией, что подтвердило актуальность рассмотренных тем и востребованность участниками семинара информации о внедрении на лесопильных предприятиях инноваций, которые позволяют повысить конкурентоспособность выпускаемой продукции.

В дальнейшем компании – организаторы семинара планируют проведение практических семинаров с выездом на современное производство для продолжения изучения и внедрения новых высоскоростных рентабельных технологий производства, а так же проведение семинаров в других регионах.

Александр ТАМБИ,

д-р техн. наук, проф. каф. «Природообустройство» ЯГСХА