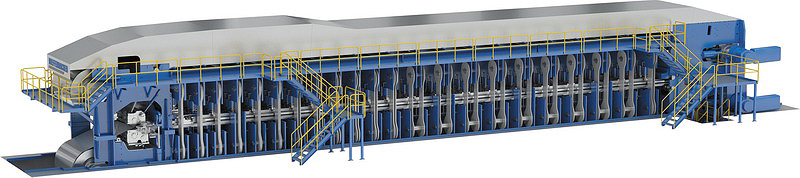

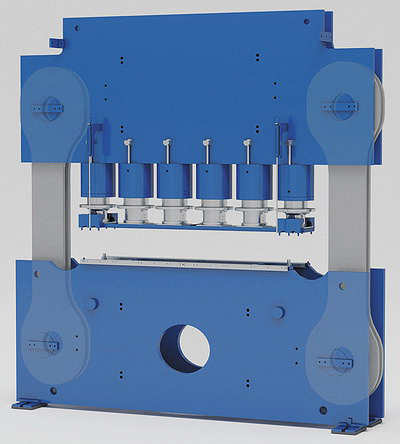

Новый пресс непрерывного действия Dieffenbacher CPS+: еще больше производительности и точности

Спустя 25 лет после появления первого пресса непрерывного действия Dieffenbacher CPS компания «Диффенбахер» вновь удивляет представителей отрасли и выводит на рынок качественно новую версию своего успешного продукта.

Впервые новый пресс непрерывного действия CPS+ был представлен общественности производителем машинного оборудования и комплектных производственных линий на выставке Ligna 2015 в Ганновере. На сегодняшний день произведено и поставлено клиентам более 150 прессов CPS. Однако, чтобы и в будущем отвечать постоянно растущим потребностям деревообрабатывающей промышленности, группа компаний Dieffenbacher решилась основательно пересмотреть существующий и разработать новый концепт своего пресса. Поставленной целью было увеличение производительности при достижении еще лучшего качества выпускаемой плиты.

Штефан Ципф, член правления структурного подразделения Business Unit Wood («Деревообработка»), ответственный за разработку нового пресса CPS+, рассказал об основных функциональных возможностях нового флагмана фирмы «Диффенбахер».

Dieffenbacher CPS+: быстрее и надежнее, чем прежде

Максимальная скорость работы пресса CPS+ при производстве тонкой плиты достигает 2500 мм/с. Это примерно на 25% быстрее, нежели скорость работы пресса-предшественника.

Данная запланированная скорость доводит многие существующие компоненты пресса до пределов их возможностей. «По сравнению с сегодняшним прессом Dieffenbacher CPS, который может работать с максимальной производственной скоростью до 1800 мм/с, приводные механизмы нового пресса должны будут выдерживать более высокие нагрузки при ускорении и торможении. Как поведет себя вся механика пресса, например, при развороте движения ковра вращающихся роликовых стержней, это вопрос, надежный ответ на который могут дать только практические испытания нового пресса», - так Штефан Ципф обозначил только одну из задач, которые стояли перед инженерами фирмы «Диффенбахер». Для решения этой задачи в лабораторно-техническом центре на головном предприятии фирмы «Диффенбахер» в г. Эппинген (Германия) был сооружен специальный лабораторный стенд высоких скоростей, с помощью которого специалисты «Диффенбахер» проверяли свои расчеты по конструкции системы возврата ленты. Другим важным моментом было выяснение вопроса: сможет ли система управления справиться с внезапной вынужденной остановкой пресса при работе на очень высоких скоростях? Ответ на этот вопрос был получен путем проведения многочисленных испытаний процесса торможения на одной из работающих линий «Диффенбахер», на которой во время этих испытаний имитировались вынужденные остановки производства.

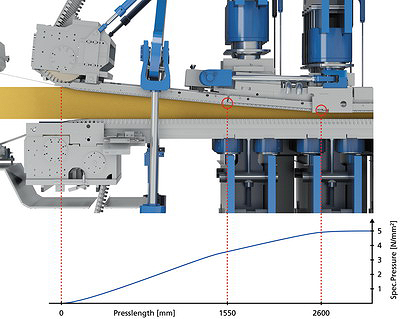

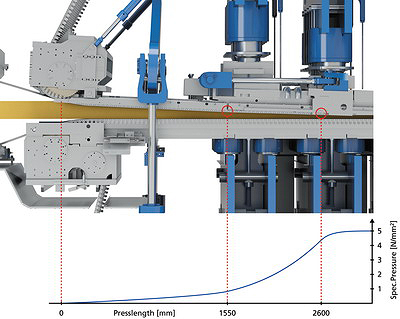

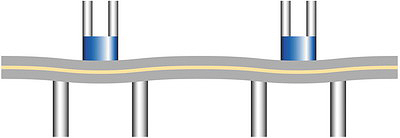

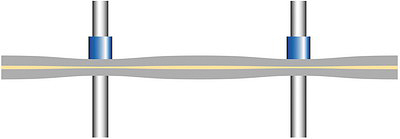

Производство тонкой древесноволокнистой плиты высокой плотности THDF с появлением нового пресса, несмотря на высокую скорость, стало надежнее, чем когда-либо. Если пресс предназначен для выпуска плиты толщиной менее 6 мм и рассчитан на скорости свыше 1200 мм/с, то в стандартное оснащение входит запатентованная система безопасности и защиты входного сечения пресса, получившая название Press Infeed Protection (PIP). Непосредственно перед входным сечением пресса, работающим по принципу двойного шарнира, установлен специальный рентгеновский датчик. Если данный датчик обнаруживает перед входом в пресс опасное утолщение ковра или иные отклонения, происходит остановка пресса. При производстве более тонких плит, толщиной менее 3 мм, и скорости более 1500 мм/с в тот же самый момент происходит уменьшение давления в цилиндрах. Одновременно с этим дополнительные цилиндры-мультипоты, установленные на первых трех рамах пресса под нижней греющей плитой, опускаются вниз.

Рис. 2 и 3. Проверенное временем входное сечение пресса, работающее по принципу двойного шарнира, с соответствующими кривыми давления при производстве толстой и тонкой плиты

Более быстрая теплопередача

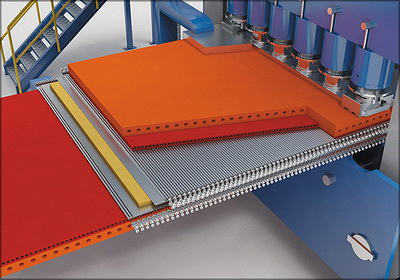

Рис. 4. Греющие плиты пресса защищены от повреждения с помощью

специальных защитных пластин. Для ускорения теплопередачи они

оснащены нагревательными каналами

Рис. 5. Модульное конструктивное исполнение рам с предварительно

смонтированными цилиндрами давления

Уже на входе в пресс на стружечный или волокнистый ковер оказывается очень большое давление. Соответственно, высока и нагрузка на греющие плиты. Одной из конструктивных особенностей пресса Dieffenbacher является использование специальных защитных пластин, предотвращающих повреждение греющих плит. Теперь защитные пластины в передней зоне нового пресса, непосредственно контактирующие с ковром, для более быстрой передачи тепла оснащены нагревательными каналами, т. е. в новом прессе защитные пластины стали термоактивными. Благодаря этому передача давления и тепла осуществляется значительно раньше, чем в прессе-предшественнике. Преимущество защитных плит, оснащенных нагревательными каналами, было доказано крайне просто: в ковер был положен датчик, измеряющий температуру, давление и влажность в любом положении и в любой момент времени. Эффект налицо. Измерения на действующем прессе показали увеличение температуры поверхности стальной ленты в передней зоне пресса приблизительно на 10 кельвинов. Это способствует тому, что необходимое прогревание ковра достигается на 10-20 с быстрее, к тому же происходит уменьшение времени отвердевания связующего в зоне калибровки. Соответствующим образом происходит снижение пресс-фактора, и возрастает экономическая эффективность нового пресса CPS+.

Неподвижный и в то же время гибкий

Мы сохранили модульное конструктивное исполнение рам пресса, состоящих из четырех элементов. Такое конструктивное исполнение несет в себе большое количество преимуществ по сравнению с конструкцией рам, состоящей всего из одной части. Во-первых, сокращается время, необходимое для проведения работ по техническому обслуживанию и поддержанию работоспособности оборудования, во-вторых, благодаря такому исполнению появляется возможность в будущем увеличить длину пресса при минимальном времени простоя при условии готовности фундамента и приямка для пресса. Однако самым большим преимуществом модульной конструкции является превосходное распределение давления в продольном направлении, обеспечивающее параллельность зазора пресса без каких-либо дополнительных компонентов.

Оптимальное распределение давления в продольном направлении

Рис. 6. Без системы обеспечения параллельности зазора пресса

Dieffenbacher Parallel Press Gap System (PPS) ковер «дышал» бы между

рядами цилиндров

Данный концепт, так называемая система обеспечения параллельности зазора пресса Parallel Press Gap System (PPS), сводит к минимуму «дыхание» еще не до конца отвердевшей плиты в промежутках между рядами цилиндров. Cилы действия установленных вверху цилиндров и силы противодействия нижних элементов рамы смещены в продольном направлении. Толщина греющих плит и защитных пластин, количество рядов цилиндров, расстояние между рамами сверху и снизу специально рассчитаны таким образом, чтобы зазор пресса между рамами всегда был параллельным и практически не варьировался. Равномерное распределение давления в продольном направлении способствует колоссальной экономии связующего и достижению превосходных допусков по толщине при одинаково высоком качестве поверхности производимой плиты.

Смена продукции без холостого хода

Рис. 7. Параллельность зазора достигается благодаря проверенному

временем расположению цилиндров давления и рам пресса

На протяжении десятилетий в прессе непрерывного действия конструкторы фирмы «Диффенбахер» сохраняли уникальное и единственное в своем роде «симметричное термическое смещение» рам пресса. Данный концепт был унаследован прессом CPS+ и стал одним из признаков качества новой разработки. При расширении греющих плит вследствие увеличения температуры происходит смещение всех рам с установленными на них цилиндрами. Благодаря этому становится возможной смена формата производимой плиты, требующая изменения температуры греющих плит, без холостого хода пресса. Кроме того, наши конструкторы улучшили систему подшипников рам пресса. Используемые до этого вращающиеся подшипники были замены скользящими подшипниками с улучшенными характеристиками скольжения.

Оптимальный ход стальной ленты пресса

Другой важной разработкой нового пресса непрерывного действия Dieffenbacher CPS+ является автоматическая ортогональная регулировка движения стальной ленты пресса для обеспечения ее безукоризненного хода. Движение стальной ленты постоянно измеряется и контролируется. Если происходит какое-либо смещение хода ленты, автоматика моментально реагирует на механику, обеспечивающую корректировку хода роликовых стержней. Корректировка направления движения роликовых стержней на десятые доли миллиметра обеспечивает возврат стальной ленты в свое идеальное положение в автоматическом режиме. Таким образом, сложная ручная регулировка хода стальной ленты пресса так, как это было раньше, ушла в прошлое. Благодаря данному усовершенствованию значительно улучшается производственная надежность оборудования, удлиняется срок эксплуатации как самой стальной ленты пресса, так и частей оборудования, соприкасающихся с ней. Коэффициент полезного использования пресса увеличивается.

Однозначно более четко стала работать плоская система возврата ленты в обратный ход. Новый пресс Dieffenbacher CPS+ стал теперь более низким. Сокращение количества нежелательных изгибов и изломов стальной ленты пресса также способствует увеличению срока службы ленты. Кроме того, в своем новом прессе фирма «Диффенбахер» увеличила диаметр входного барабана. Указанные изменения позволяют использовать более толстые стальные ленты (до 3,5 мм). Эта особенность обеспечивает преимущества при производстве плит, для которых требуется высокое давление (например, плит OSB или плит очень высокой плотности).

Вопрос чистоты

Рис. 8. Расположенные в приямке пресса блоки управляющих вентилей и

распределительные щиты позволяют выполнять работы по техническому

обслуживанию в чистоте

В новом прессе Dieffenbacher CPS+ огромное внимание по-прежнему уделяется удобству эксплуатации и обслуживания. Сторона технического обслуживание и сторона пресса, куда подводятся коммуникации снабжения, четко отделены друг от друга. Такой принцип компоновки значительно облегчает доступ к прессу, прежде всего к тем его компонентам, которые находятся во внутренней зоне пресса. Замена изнашиваемых компонентов осуществляется за минимальное время. Приямок под прессом всегда содержится в чистоте и порядке. Рабочая высота, на которой установлены блоки управляющих вентилей и блоки электрораспределительных шкафов, соответствует всем требованиям эргономики, что значительно облегчает техобслуживание и уход за новым прессом «Диффенбахер».

С помощью пресса CPS+, объединившего в себе воплощение новых идей и проверенные временем компоненты, фирма «Диффенбахер» устанавливает новую планку и считает себя наилучшим образом подготовленной к будущим запросам клиентов. И, похоже, не зря. За четыре месяца после премьеры новинки поступило целых три заказа на пресс CPS+, два из них от одного клиента, который до этого еще никогда не эксплуатировал линии производства «Диффенбахер».

Интервью с господином Штефаном Ципфом, членом правления подразделения Business Unit Wood («Деревообработка»)

- Еще совсем недавно, каких-то два года назад, на выставке Ligna 2013 вы рекламировали «старый» пресс непрерывного действия Dieffenbacher CPS. Спустя два года вы, словно фокусник, извлекаете из шляпы новый и этим приводите в крайнее удивление всех специалистов в отрасли. Произошла революция или всего лишь оптимизация?

- Изобретатель Томас Алва Эдисон однажды сказал: «Если есть способ сделать дело лучше - найдите его!» Именно это мы сделали сейчас. Несомненно, наш прежний пресс CPS является абсолютно конкурентоспособным и убедительным продуктом. При этом мы считаем, что в ближайшем будущем запросы деревоперерабатывающей промышленности будут еще шире. Поэтому в январе 2014 года мы приняли решение о разработке принципиально нового пресса. Целью, которую мы поставили себе, был пресс, показывающий еще большую производительность, выпускающий плиты еще более высокого качества и имеющий еще большую гибкость в производстве. Мы решили подойти к решению этой задачи методично: то, что зарекомендовало себя, останется, то, что не успевает идти в ногу со временем, будет разработано заново. В результате прошло 18 месяцев, пока наша идея обрела воплощение и была сконструирована новая машина. В ней есть и новое, и в то же время оставлено много из того, что хорошо зарекомендовало себя ранее. В прошлом мы описывали наш процесс разработки пресса как эволюцию. Новые идеи просто опробовались на практике, и лучшее находило воплощение в последующих моделях. С уверенностью говорим, что в случае с новым прессом CPS+ произошел большой скачок в эволюции.

- Вы говорили, что некоторые новые решения опробовали на производственных площадках ваших клиентов. Но ведь клиент согласится на такую помощь только в том случае, если он сам будет заинтересован в этом и сам хочет внести и воплотить свои собственные предложения по улучшению своего оборудования. Сколько идей ваших клиентов нашли воплощение в ваших разработках?

- Скорее это были не предложения технических решений, а задания и пожелания. К нашему удивлению, задания и пожелания клиентов касались также операторов и персонала, обслуживающих пресс. Коммерсанты всегда говорят о качестве и производительности, обходя стороной, например, тему техобслуживания и выбросов в атмосферу. При этом для многих клиентов именно эти моменты имеют большое значение. В этом отношении наш продукт всегда имел значительные преимущества перед конкурентами. Благодаря своей конструкции наш пресс CPS всегда считался очень простым и удобным в эксплуатации и обслуживании. Мы попытались сделать его еще более удобным. Например, трубопроводы системы нагрева мы еще больше упростили и сократили. Теперь у нас последовательно соблюдается принцип: одна сторона для систем питания со всеми трубопроводами, и одна сторона - для обслуживания, с максимально просторным местом для обслуживания машинного оборудования, без каких-либо питающих трубопроводов. Благодаря новой системе прокладки труб гораздо удобнее можно расположить точки вытяжной вентиляции для отвода выбросов вредных веществ. Это еще один шаг к защите окружающей среды и сотрудников, работающих на этом оборудовании.

- Год назад мы писали об одном из ваших клиентов - фирме Pfleiderer, которая стала первым из промышленных предприятий, где вами была установлена новая система управления Siemens S7 1500. У вас есть новая версия системы управления, которая могла бы использовать преимущества более быстрых компонентов Siemens?

- На самом деле CPS+ уже использует новую систему управления Proguide+. В настоящий момент мы анализируем, как мы можем использовать имеющиеся резервы компонентов Siemens для технологии производства древесных плит и как пойдет дальнейшее развитие плитной промышленности в свете новых веяний и течений. Я имею в виду концепцию индустриальной революции «Индустрия 4.0». Совершенно понятно, что на одну из первых ролей выходит система визуализации и управления производственной линии. Эффективное управление прессом требует большого опыта и знаний. Это то ноу-хау, которым не всегда обладают покупатели оборудования. Мы спросили себя, почему бы не сделать это проще? Наш клиент производит плиты. Будет лучше, если он будет сразу вводить желаемые параметры готовой продукции, например, ширину, толщину, плотность, а не заниматься настройками гидравлических цилиндров, установкой параметров давления и т. д. Все эти тонкие настройки уже запрограммированы в соответствующих разделах системы управления. Собственно говоря, понять эти требования несложно, достаточно внимательно выслушать клиента и внимательно подойти к использованию как своего опыта, так и опыта своих клиентов при разработке новых продуктов.

- В 2009 году, приобретя Шанхайский машиностроительный завод деревообрабатывающего оборудования (SWPM), вы расширили свое портфолио и включили в него пресс непрерывного действия ContiPlus. «Диффенбахер» также по-прежнему предлагает и прессы CPS. А как выглядит стратегия фирмы в этом вопросе на будущее?

- Мы предполагаем, что продажи пресса CPS прекратятся с начала 2016 года. Однако это не значит, что мы прекратим обслуживание наших прессов, реализованных до этого момента. Напротив, мы несем полную ответственность за нашу продукцию и производственные линии на протяжении всего срока службы. Что касается пресса ContiPlus, его продажи прекратятся примерно через два года. После этого мы будем предлагать только одну модель пресса. Тем не менее, чтобы представить для всех сегментов оптимальный продукт, мы придерживаемся так называемой платформной стратегии. Основа одинакова у всех прессов. И только путем установки различных компонентов мы создаем как люкс-версию пресса CPS+ для наивысшей производительности и высоких требований к качеству производимой плиты, так и бюджетную версию пресса CPS+ для малых производственных мощностей.

- До этого на рынке было представлено две модели пресса непрерывного действия двух разных производителей. Модели отличались расположением цилиндров давления, а теперь этих отличительных признаков больше нет. Как на это реагируют клиенты?

- Мы только перенесли располагавшиеся снаружи цилиндры внутрь. Рамы нового пресса также имеют модульную конструкцию. По нашему мнению, такая конструкция несет в себе решающие преимущества, связанные с простотой монтажа и удлинения пресса. Наш пресс обладает и другими отличительными признаками, как, например, входное сечение пресса, работающее по принципу двойного шарнира, нагреваемые защитные пластины, возможность «термического смещения» рам пресса, особая система регулировки хода стальной ленты, которую мы также оптимизировала. То, что мы производим превосходные прессы, нашим клиентам известно давно. В этом отношении мы вряд ли должны что-либо доказывать как нам кажется: наш новый концепт говорит сам за себя.