Качество зажимных систем

Продолжаем серию публикаций, в которых авторитетные специалисты немецких компаний AKE, JSO, LEITZ, LEUСO и PREWI, входящих в Союз немецких машиностроителей (VDMA), дают свои рекомендации по определению качества деревообрабатывающего инструмента, делятся опытом в его выборе. Очередная публикация расскажет о том, какие критерии определяют качество зажимных систем, обеспечивающих надежную и эффективную работу инструмента.

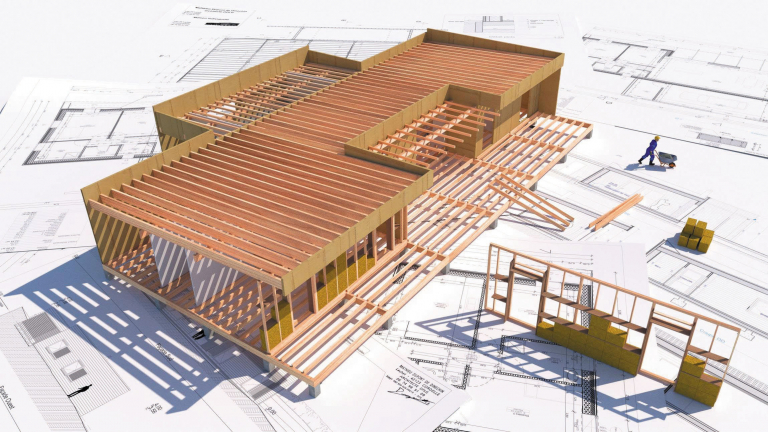

Рис. 1. Модель полной системы «шпиндель - зажим - инструмент»

Рис. 2. Информация по использованию инструмента, выгравированная на хвостовике согласно EN847

Рис. 3. Конструкция и функциональные поверхности крепежной зажимной цанги

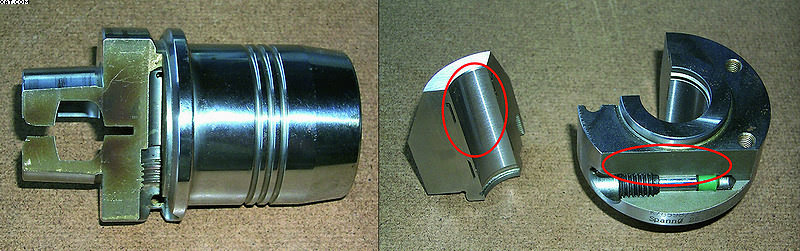

Рис. 4. Конструкция гидравлического зажимного патрона

Рис. 5. Технология усадки с помощью подогрева

Рис. 6. Механическая усадка

Рис. 7. Классические зажимные гильзы и гидравлические зажимные гильзы

Рис. 7. Гидравлическая система быстрого зажима (двойного действия)

Рисунки смотрите в PDF-версии журнала

Главная функция зажимной системы как в концевых фрезерных, так и в сверлильных инструментах − соединение инструмента и шпинделя станка. При этом нужно позаботиться о том, чтобы была обеспечена передача нужного вращающего момента и инструментом адекватно воспринимались продольные и поперечные усилия, возникающие при обработке. Соединяться как с инструментом, так и со шпинделем станка зажимное устройство должно точно по оси (рис. 1). Это важно, так как при уменьшении радиального битья вдвое срок эксплуатации инструмента удваивается. Таким образом, зажимное устройство должно быть по возможности легким и сбалансированным, чтобы не оказывать отрицательного влияния на всю систему и не вызывать вибрацию.

Едва ли пользователь, в распоряжении которого, как правило, нет соответствующей измерительной техники, может оценить качество, а следовательно, и точность зажимного устройства: важно, чтобы оно соответствовало нормам (DIN, EN, ISO). Все ведущие производители гарантируют такое соответствие, ведь при покупке зажимных устройств клиент, по сути, вынужден доверять поставщику. В связи с этим можно лишь предостеречь потребителей не покупать дешевых товаров и безымянных изделий.

Прежде чем инструмент и зажимное устройство станут рабочей частью обрабатывающего станка, их нужно соединить. Важная информация, которую следует при этом учитывать пользователю, размещена на инструментах (рис. 2). Производители, кроме размеров (диаметра, длины резания), как правило, обозначают на своей продукции максимально допустимое количество оборотов, при котором можно эксплуатировать инструмент, а также максимально допустимые показатели радиального биения, обозначаемые как эксцентриситет − e. На хвостовиках концевых инструментов также имеется информация о минимальной длине зажима. Хвостовик при этом нужно устанавливать в зажимное устройство по возможности глубже или хотя бы так, чтобы выполнить требования инструкции по эксплуатации, касающиеся зажимного устройства, − по крайней мере «минимальной длины зажима». Только так можно избежать разрушения хвостовика и его ослабления вследствие недостаточного зажима. Кроме того, хвостовики или посадочные отверстия нельзя шлифовать шлифовальной бумагой или абразивным кругом, поскольку в результате, например, диаметр хвостовика может уменьшиться настолько, что постепенно будет выскальзывать из зажимного устройства.

Наиболее совершенным классическим зажимным устройством, которое можно увидеть на любом производстве, является крепежная зажимная цанга. И хотя это устройство при сравнительной дешевизне является довольно надежным, применяя его, все же нужно учитывать некоторые нюансы.

Крепежная зажимная цанга состоит из трех главных частей: основного зажима (рис. 3a), зажимной цанги (рис. 3б) и зажимной гайки (рис. 3в). Чтобы обеспечить беспроблемное соединение этих трех элементов и, как следствие, оптимальное функционирование устройства, нужно строго придерживаться одного несложного правила: соблюдать чистоту! Ведь любое загрязнение функциональных поверхностей приведет к неточностям, которые, накладываясь друг на друга, могут вызвать сильное радиальное биение. В самом худшем случае вибрация, возникающая вследствие этого, может даже ослабить недостаточно втянутые зажимные гайки. Поэтому применять зажимные цанги можно лишь при максимальном количестве оборотов n = 20 тыс. мин-1. Чтобы пользоваться инструментом с большим количеством оборотов, рекомендуется применять высокоточные зажимные устройства, такие как гидравлический или усадочный патрон.

При затягивании зажимной гайки отдельные функциональные поверхности подвергаются трению. Это предопределяет естественный износ крепежной зажимной цанги, который может усилиться вследствие ошибок, допущенных при пользовании устройством. Поэтому, чтобы обеспечить постоянное функционирование зажимного устройства, все известные производители рекомендуют, прежде всего из соображений безопасности, ежегодно менять зажимную цангу.

На современных станках можно выполнять деревообработку и на более высоких скоростях − с количеством оборотов, превышающим n = 20 тыс. мин-1, поэтому, конечно, и требования к точности работы инструмента в этом случае высокие. при применении на такой технике гидравлических и усадочных патронов учитывайте, что они расширяются меньше, чем обычные, поэтому необходимо использовать инструменты с точно отшлифованными хвостовиками. Допуск хвостовика должен составлять по меньшей мере g7, еще лучше g6. Хвостовики с зажимными поверхностями, такими как, например, у компании Weldon, вообще не годятся, поскольку часто являются причиной остаточной деформации в зажимном участке патрона и таким образом приводят к его разрушению.

В гидравлических зажимных патронах инструмент зажимается под действием гидравлического давления, образованного закрытой, наполненной маслом системой. С помощью шестигранного ключа приводят в движение винт, который через поршень создает давление (около 400 бар) на внутренний резервуар с маслом. Таким образом в зажимной области растягивают зажимную манжету (рис. 4) и зажимают хвостовик инструмента. В высококачественных гидравлических зажимных патронах, которые предлагают известные производители инструмента, в большинстве случаев имеются две зажимные зоны, предотвращающие качание хвостовика. Вращающаяся точность инструмента/зажима составляет около 3 мкм.

Рис. 4. Конструкция гидравлического зажимного патрона

Другой тип зажимов инструмента, который дает сравнительно высокую вращающуюся точность, − это так называемые усадочные патроны. Различают две системы: термический, или, иначе говоря, нагревательный усадочный патрон, и механический усадочный патрон. Особенность этих систем такова: для задействования патронов необходимо выполнить определенные подготовительные работы.

Усадка вследствие подогревания происходит в результате температурного расширения материалов. Патрон разогревают (большей частью индуктивно) в специальном приборе (рис. 5, слева), что приводит к расширению зажима в зажимной области, после чего туда можно вводить инструмент. Далее из-за охлаждения зажимный участок сжимается и хвостовик инструмента зажимается. В современных индуктивных приборах на разогрев требуется очень мало времени, поэтому они позволяют расширять и сжимать как твердосплавные, так и стальные хвостовики.

При механической усадке используется другой физический принцип (рис. 6, слева). Поперечный разрез основы механического усадочного патрона не круглый, как в других зажимных патронах, а многоугольный (рис 6.1). Сначала под действием внешних усилий, передающихся через пресс (рис. 6, справа), зажимная область приобретает круглую форму (рис 6.2), так что в нее можно ввести хвостовик инструмента (рис. 6.3). После отжатия пресса зажимная область патрона сжимается вокруг хвостовика и зажимает его (рис. 6.4), инструмент готов к работе.

Для зажима концевых инструментов, прежде всего сверл или систем быстрой замены сверл, кроме описанных, используют большое количество специфических систем от конкретных производителей, описание которых выходит за рамки этой публикации. Однако и в этом случае по соображениям безопасности доверять нужно лишь продукции известных производителей.

Классическим зажимным средством для сверлильных инструментов на непрерывных производственных установках остается зажимная гильза (рис. 7, слева). Ее заталкивают с посадкой с зазором на вал двигателя и зажимают завинченной болтами крышкой. Эксцентричное радиальное биение неизбежно вследствие зазора между сверлом и валом, наличие которого продиктовано конструктивными особенностями, и пользователь едва ли его сможет его предотвратить. Лучшим решением и в этом случае является использование гидравлических гильз с двумя зонами давления (рис. 7, справа). Принцип действия зажимного устройства, основанный на применении гидравлического давления, дает возможность достичь едва ли не идеальных условий работы, а главное − сделать ее максимально эффективной.

Прогресс в этой сфере ознаменовался созданием так называемых гидравлических зажимных гильз двойного действия, с помощью которых под гидравлическим давлением зажимают не только вал двигателя, но и инструмент, то есть такие гильзы действуют как во внутреннем, так и во внешнем направлениях. Зажим такого типа (рис. 8), кроме того, оборудован еще и системой быстрого зажима. В системе быстрого зажима инструмент закрепляют не винтом, а с помощью зажимных болтов штыковым затвором. Для замены инструмента к системе быстрого зажима подводят сжатый воздух через специальное соединение, вследствие чего разжимаются зажимные болты. После этого инструмент из штыкового затвора можно вынуть, легко повернув его. Чтобы вставить новый инструмент, нужно выполнить эти операции в обратной последовательности.

Итак, зажимные системы представляют собой важное соединительное звено между инструментом и шпинделем станка. От них в большой степени зависят срок эксплуатации инструмента, качество работы, а также безопасность рабочего процесса.

В этой публикации дано описание основных факторов взаимного влияния элементов системы «инструмент − зажимная система − шпиндель станка». В дальнейшем мы предложим читателям журнала − пользователям инструментов − обзор известнейших зажимных систем, имеющихся на рынке, и расскажем об их особенностях.

Хотелось бы еще раз подчеркнуть, что приобретение зажимной системы − это прежде всего проявление с вашей стороны доверия к производителю.

Ведь проверить ее качество при покупке сложно, да и на своем производстве вы едва ли сможете это сделать.

Безусловно, мы рекомендуем советоваться по некоторым вопросам со специалистом, чтобы выбрать такую зажимную систему, которую можно было бы оптимально использовать в каждом случае.

Андре ФРИТЧ

Статьи из цикла «Качество режущего инструмента»:

Режущий инструмент: секреты правильного выбора

Оцениваем качество концевого инструмента

Оцениваем качество насадочных фрез

Оцениваем инструмент: критерии оценки качества фуговальных фрез

Оцениваем инструмент: строгальные инструменты с интегрированным гидрозажимом

Оцениваем инструмент: Рентабельные сверла по низкой цене… А нет ли здесь противоречия?