Экспортный потенциал древесных плит. Часть 2

MDF и HDF

Продолжаем публикацию цикла статей, посвященных перспективам развития производства древесных плит. На этот раз речь пойдет о тенденциях в производстве и потреблении плит MDF и HDF.

Часть 1

Часть 3. Производство OSB

Часть 4. Производство ДСтП

Плитами MDF и HDF называют древесноволокнистые плиты сухого способа производства. Оба названия представляют собой англоязычные аббревиатуры: MDF – от английских слов medium-density fiberboard (древесноволокнистые плиты средней плотности); HDF – от high-density fiberboard (плиты высокой плотности). Между собой эти материалы, как следует из названия, различаются плотностью и прочностными характеристиками. У MDF обычно плотность до 800 кг/м3, а плотность HDF – от 800 до 1100 кг/м3. Часто, впрочем, к MDF относят плиты плотностью до 850 кг/м3, четкой границы здесь нет. Толщина MDF составляет обычно от 2,5 до 60 мм. HDF выпускаются толщиной от 1 до 12 мм, чаще всего – 3–4 мм, как у твердых ДВП мокрого способа, на замену которым и были созданы HDF. Плиты тоньше 3 мм считаются ультратонкими (ultra-thin HDF, UT-H). HDF толщиной 7–12 мм выпускаются главным образом лишь для изготовления ламината.

Применение

Стеновые панели из MDF

Окрашенные потолочные карнизы

Кухонные фасады

Криволинейный фасад из MDF

Дверная накладка (производитель – компания Kastamonu) с глубоким рельефом и согласованным рисунком филенок

Одна из областей применения MDF и HDF – производство напольного ламината и стеновых панелей. Панели толщиной 6–12 мм идут большей частью на выпуск этой продукции. Так, в России мощность производственных линий напольного ламината составляет около 130 млн м2 в год. При их полной загрузке должно ежегодно потребляться не менее 1 млн м3 плит – это около 25% мощности всех линий по выпуску MDF/HDF в нашей стране! Большинство линий по производству ламината установлено непосредственно на плитных предприятиях. Плотность применяемых плит варьируется в довольно широком диапазоне. Так, у разных марок ламината компании Tarkett, представленных на российском рынке, плотность от 844 до 923 кг/м3, а плотность ламината Quick Step Classic и вовсе составляет 979 кг/м3.

Для изготовления профильных погонажных изделий применяются главным образом MDF толщиной от 6 до 20 мм, реже – плиты HDF. Ассортимент погонажных изделий из этих плит на российском рынке не очень велик: обычно это ламинированные плинтусы, наличники и доборные рейки для дверных коробок. Между тем, за рубежом в ассортименте почти всех строгальных предприятий, даже существующих при лесопильных заводах, имеются окрашенные профили из MDF: десятки видов плинтусов, наличники, потолочные карнизы, разные декоративные рейки, обычные обшивочные доски. Использование MDF вместо массивной древесины при изготовлении изделий с укрывистой отделкой обеспечивает повышение качества продукции и одновременно снижение себестоимости. Потребление MDF для этих целей будет только расти.

В производстве мебели все более заметна тенденция замещения плитами MDF как ДСП, так и массивной древесины. Из MDF изготавливают фасады корпусной мебели, причем зачастую рисунок филенок просто фрезеруется на сплошной заготовке. В США, к примеру, подобные фасады все чаще предпочитают традиционным филенчатым, причем не из соображений экономии, а по причине высокой точности изготовления. Фасады и столешницы из MDF хорошо фрезеруются по кромке, облицовываются по технологиям «софтформинг» и «постформинг». Их можно облицовывать пленками или покрывать высокоглянцевыми эмалями. Из MDF делают гнутые элементы как с использованием пропилов на плитах, так и просто путем склеивания тонких плит с одновременным их гнутьем. Этот материал используется и для изготовления брусковых деталей, в том числе точеных. Но необходимо заметить, что для глубокого фрезерования и точения требуются плиты особо высокого качества, поверхность которых после обработки не становится неровной и ворсистой.

Тонкие и ультратонкие HDF и MDF также широко применяются в мебельном производстве. Так, завод IKEA Industry в польском городе Орля выпускает исключительно плиты толщиной 1–3 мм, которые используются для изготовления задних стенок шкафов ИКЕА, доньев ящиков, в качестве рубашек легких сотовых плит и т. д.

Тонкие MDF сейчас также широко применяется при производстве полотен межкомнатных дверей, которые называют дверными накладками (door skins) – пространство между рубашками из тонких плит заполняют сотовым наполнителем. С целью имитации рисунка филенок дверные накладки штампуют в горячем прессе с одновременным облицовыванием декоративной пленкой. Подобные дверные накладки, например, занимают важное место в ассортименте компании Kastamonu. Даже для дверей высокой ценовой категории сегодня часто применяется конструкция с филенками из ДСП, облицованными MDF.

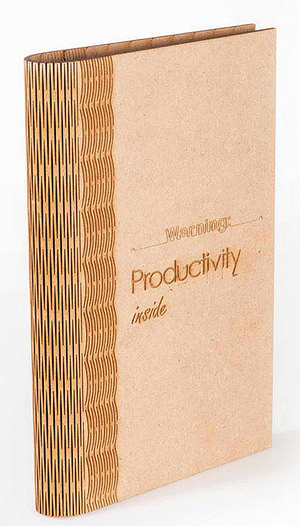

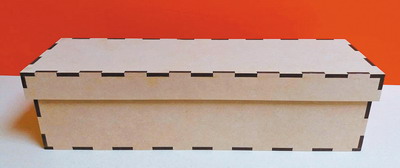

Интересные возможности для применения ультратонких MDF открывает технология лазерного раскроя. Сейчас станки с ЧПУ для лазерного раскроя в силу своей доступности получили настолько широкое распространение даже на российских просторах, что впору говорить о целой индустрии, предприятия которой могут выпускать мелкими сериями или поштучно разные изделия – от мелких сувениров до сложных сборных моделей мебели. Материалом для этих изделий чаще всего выступает фанера, однако во многих случаях альтернативой фанере могут выступать MDF или HDF, стоимость которых ниже, чем у фанеры. Тонкие и ультратонкие плиты находят широкое применение при изготовлении упаковки для штучных товаров, например таких, как бутылки с вином, флаконы духов, часы.

Современные технологии и оборудование позволяют изготавливать ультратонкие HDF и MDF толщиной 1 мм. Однако от производителей оборудования поступают сообщения о том, что теоретически можно выпускать плиты и толщиной 0,5 мм. Такой материал по свойствам близок к картону, для его обработки и рециклинга может быть использовано то же самое оборудование, что и для производства картона. В Дрезденском институте технологии древесины (Institut für Holztechnologie Dresden, IHD) даже предложили для обозначения таких ультратонких плит использовать термин trockenkarton, то есть "картон сухого способа производства«1. Исследования показали, что по своим характеристикам ультратонкие MDF могут выступать заменителем картона, при этом процесс их производства более эффективен с экономической и экологической точки зрения2. Любопытно, что в одной только Германии в 2013 году для нужд упаковки было использовано 10,9 млн т бумаги и картона, включая примерно 2,5 млн т картона тех марок, которые могут быть заменены ультратонкими MDF. Весь объем производства MDF в Германии в 2013 году году составил 3,5 млн м3, или около 2,5 млн т. Так что рынок упаковочного картона, несомненно, будет интересен для производителей MDF и HDF в будущем.

Итак, MDF и HDF являются материалами, востребованными в совершенно разных сферах. Их производство и потребление в мире с 2007 по 2016 годы выросло на 75% и будет и дальше увеличиваться как за счет уже известных областей применения, так и за счет новых. Сегодняшние темпы роста, скорее всего, сохранятся в ближайшие десять лет.

Производство в России

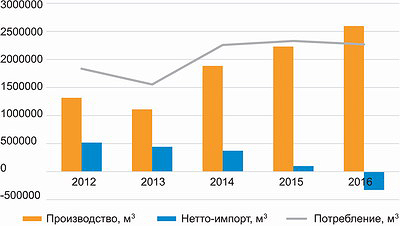

График 1. Баланс производства и импорта MDF и HDF в России в 2012–2016 годы, м3

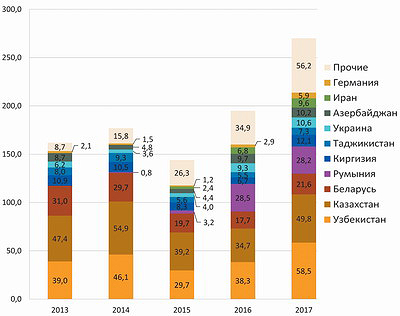

График 2. Объем экспорта MDF и HDF из России по странам в 2013–2017 годах, $ млн

В настоящее время мощность установленных в стране линий по производству MDF и HDF составляет около 4 млн м3 в год. Львиная доля их (примерно ¾) приходится на три международные компании: Kastamonu (годовая мощность – 1,05 млн м3), Swiss Krono (около 1 млн м3) и Egger (0,5 млн м3). К сожалению, автор не располагает производственной статистикой за 2017 год, в которой учтены все введенные на текущий момент мощности, а в 2014–2016 годах загрузка мощностей составляла 72–75%. Данные, представленные в графике 1, свидетельствуют о том, что с 2016 года Россия является нетто-экспортером MDF и HDF. Ежегодный объем внутреннего потребления этих плит стабилизировался, и сегодня идет вытеснение с рынка импортной продукции и наращивание экспорта.

Надо сказать, что анализ данных о производстве и экспорте MDF и HDF в Российской Федерации – дело непростое. Во-первых, статистика по ним, в том числе таможенная, представлена в квадратных метрах и тоннах, и точно скалькулировать объем выпуска и экспорта не представляется возможным. Во-вторых, в одну группу с MDF и HDF зачастую попадают древесноволокнистые плиты мокрого способа производства. В таможенной статистике выделены отдельные группы для плит, не относящихся к MDF, однако, в них вместе с плитами мокрого способа, вероятно, часто попадают и плиты HDF. В-третьих, одни и те же таможенные коды применяются и к плитам, и к изделиям из них: ламинату, стеновым панелям, декоративным профилям и т. д. Поэтому для анализа тенденций экспорта решено ориентироваться прежде всего на его стоимость, а еще лучше – оперировать относительными величинами. Так, по итогам 2017 года экспорт всех древесноволокнистых плит и в стоимостном выражении, и по тоннажу увеличился одинаково – на 38% по сравнению с предыдущим годом. По-видимому, в объемном выражении он увеличился так же и составил 855 тыс. м3. Импорт в стоимостном выражении вырос на 10%, по тоннажу – сократился на 13%. Если к объему импорта MDF и HDF применить среднее арифметическое от этих изменений, то выходит, что этот объем остался на уровне 2016 года. Это значит, что нетто-экспорт MDF и HDF вырос примерно до 564 тыс. м3.

Дверное полотно из ДСП с облицовкой из окрашенных MDF. Глубокий рельеф филенки создан за счет выбранного паза в ДСП и профильных реек

Суперобложка для книги из MDF

Если внутреннее потребление осталось неизменным – 2,3 млн м3, то получается, что объем производства в 2017 году составил примерно 2,85 млн м3. Это означает, что при росте мощностей средневзвешенный уровень их загрузки остался примерно на том же уровне, что и в предыдущие годы: 72%.

В стоимостном выражении экспорт значительно «просел» в 2015 году из-за того, что рублевые цены, зафиксированные в контрактах, оставались неизменными. В тоннах же он вырос на 17,5% по сравнению с 2014 годом. Ну, а в 2016-м тоннаж вырос сразу в 1,5 раза! Однако средняя стоимость тонны в ходе этого скачка снизилась с $518 в 2014 году до $327 в 2016 и 2017 годах. Произошло это главным образом из-за того, что в общей массе экспорта выросла доля полуфабрикатов и снизилась доля готовых изделий.

Данные графика 2 свидетельствуют о том, что наиболее крупным импортером российских плит являются компании Узбекистана. Тоннаж экспорта туда и в 2013–2015 годах был самым большим. С 2016 года Узбекистан лидирует также и по суммарной стоимости экспорта. Однако средневзвешенная цена экспорта 1 т продукции в эту среднеазиатскую страну в 2017 году составила лишь $285. Для сравнения: цена 1 т плит, поставляемых в Казахстан, – $445, в Белоруссию – $498 (следовательно, в эти страны экспортируется больше готовой продукции). Впрочем, объем ответного экспорта белорусских плит в Россию в два раза больше. То же можно сказать и об экспорте в Украину: средняя цена экспорта в прошлом году составила $469; а общая стоимость экспорта в эту страну достигла $10,6 млн, несмотря на сложные отношения между государствами.

В Германию же, к примеру, плиты (в основном это были MDF толщиной более 5 мм, но не более 9 мм) были экспортированы в среднем по $277 за тонну.

В целом в российском экспорте древесноволокнистых плит преобладает продукция двух групп:

• MDF толщиной более 5 мм и не более 9 мм – 38% общего тоннажа и 53% от общей стоимости; в этой группе экспортируется ламинат, так что средняя цена тонны экспортируемого продукта довольно высока;

• MDF толщиной более 9 мм – 41% общего тоннажа и 30% общей стоимости.

На тонкие плиты (толщиной до 5 мм) приходится лишь 5% тоннажа, однако средняя цена 1 т составляет $354, что с учетом того, что в этой группе нет ламината и стеновых панелей, следует признать весьма высоким значением. Российский импорт тонких плит существенно превышает экспорт как по стоимости, так и по тоннажу. То есть, если в целом Россия является нетто-экспортером MDF, то по тонким плитам она является нетто-импортером.

Коробка для бутылки вина, собранная из деталей, изготовленных путем лазерного раскроя тонкой MDF

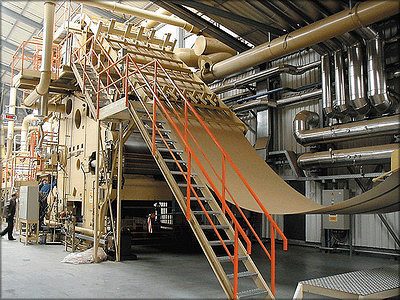

Каландровый пресс фирмы Binos

На взгляд автора, производство тонких плит – весьма перспективная ниша на рынке плитных материалов, особенно с учетом растущей популярности конструкций с сотовым заполнением в производстве мебели и дверей, а также перспектив технологии лазерного раскроя.

Другая привлекательная рыночная ниша: плиты для глубокого фрезерования. До недавнего времени на российском рынке ощущалась острейшая нехватка подобных плит, их приходилось импортировать из Германии. Сегодня завод компании Egger в г. Гагарине выпускает специальные плиты МВ с плотным внутренним слоем, при фрезеровании которых не образуется ворс (цены на них у торговых компаний примерно на 15% выше, чем на обычные плиты).

Аналогичную продукцию под маркой F предлагает компания Kastamonu. Однако с учетом растущих потребностей российской мебельной промышленности и возможностей экспорта производители могли бы выпускать эти плиты и в большем объеме. Считается, что для получения плит для глубокого фрезерования необходима твердая древесина (например, береза), постепенный нагрев ковра и приложение давления при прессовании.

Современные технологии

Все построенные в России за последние десять лет заводы по производству MDF и HDF оснащены ленточными прессами непрерывного действия Dieffenbacher и Siempelkamp. Мощность линий составляет от 300 до 565 тыс. м3 плит в год. Проекты строительства подобных заводов крайне капиталоемкие, и срок возврата инвестиций при отсутствии других источников дохода, кроме производства и сбыта плит, в проекте может превышать семь лет. Однако и горизонты планирования в этом бизнесе – на десятилетия, поскольку MDF и HDF несомненно будут востребованы в обозримом будущем.

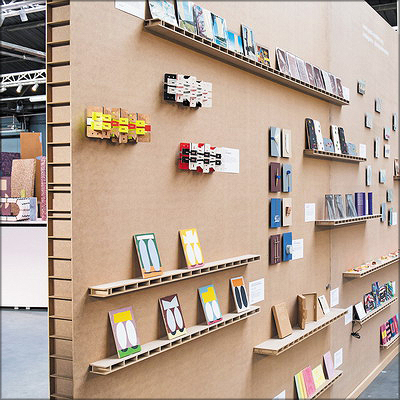

Примеры использования легких плит Finsa GreenPanel без облицовки

Тем не менее, есть и альтернативный подход к строительству подобных предприятий: нишевая специализация, что позволяет создать конкурентоспособное предприятие небольшого по современным меркам масштаба, мощностью 100–150 тыс. м3 продукции в год. Подобное предприятие легче построить и проще обеспечить сырьем, чем крупное. Так, для производства тонких плит MDF отлично подходят каландровые прессы. Это оборудование непрерывного действия, которое дешевле ленточных прессов. Одно из важных достоинств использования каландровых прессов в производстве плит заключается в том, что плиты не требуется шлифовать, а это существенная экономия материалов, электроэнергии и труда. Более того, одновременно с прессованием может выполняться одностороннее ламинирование плиты, что является достаточным для большинства случаев применения тонких MDF. Таким образом, с производственной линии выходит уже ламинированная плита.

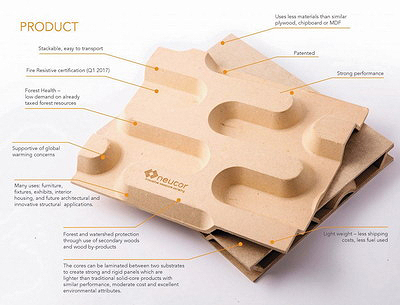

Легкие плиты Neucor: сверху – строение плит среднего слоя, снизу – примеры комбинации среднего слоя и рубашек

Другой пример: производство плит для глубокого фрезерования. Ввиду большой толщины плит (16–60 мм) можно обеспечить довольно высокую производительность линии на базе многопролетного пресса или даже однопролетного пресса, но с применением продувки ковра насыщенным паром.

Этот способ производства был успешно опробован 20 лет назад на предприятии «Союз-Центр» в г. Балабаново. Суть технологии в том, что ковер обрабатывается насыщенным паром, который подается по системе каналов и отверстий в нагревательных плитах. За счет этого ковер быстро, за считанные секунды, прогревается по всему сечению, при этом древесные волокна пластифицируются, что, в свою очередь, позволяет вести прессование при более низком давлении, чем обычно. Помимо высокой производительности, этот метод обеспечивает равномерное распределение плотности по сечению плиты, то есть он идеально подходит для производства плит для глубокого фрезерования. Сегодня это решение можно реализовать на современном оборудовании с высокой эффективностью.

Испанская компания Finsa, выпускающая разную продукцию из древесины, смело использует инновации. Пример – легкие панели Finsa Greenpanel. В отличие от тамбурата (легких мебельных плит с сотовым заполнением) они полностью изготовлены из MDF. Решетку изготавливают из плит толщиной 3 мм, рубашки – из плит толщиной 4 мм. Этого достаточно для обеспечения прочности на изгиб до 10 МПа – на уровне древесно-стружечных плит. Рубашки могут быть ламинированными, а кромки панели можно оклеить пластиком ПВХ или ABC толщиной 2 мм. Однако компания Finsa пропагандирует применение этих панелей в необработанном виде. Толщина панелей – от 28 до 100 мм. Из них можно делать не только столешницы, полки, стеллажи, корпусную мебель, но и офисные перегородки и даже ступени лестниц.

Кроме этого продукта, Finsa предлагает другой вид легких панелей – Finlight – сэндвич-панели с внутренним слоем из мягкой древесноволокнистой плиты и рубашками из тонких MDF, а также плиты, окрашенные по всему сечению.

Еще одна технология производства легких панелей предлагается американской компанией Neucor. Суть метода состоит в том, что в процессе производства получают плиты сложной формы, с выступами и впадинами на поверхности. Эти плиты используют как средний слой панелей, комбинируя их с рубашками из тонких MDF. Обычно толщина готовой панели – около 19 мм. Но сдваиванием «серединок» можно получить панель толщиной 32 мм и выше. По прочности полученный материал сопоставим с древесно-стружечными плитами. По весу он на 1/3 или на 2/3 легче аналогичных по размеру плит MDF.

Одним из нишевых продуктов являются влагостойкие MDF, которые изготавливают с использованием полиизоцианатного связующего. Подобные плиты применяют для отделки помещений с повышенной влажностью и изготовления мебели для них. Выпуск подобных плит освоили многие компании в мире. А британо-ирландская компания Medite пошла дальше всех и приобрела патент на технологию Tricoya, предусматривающую ацетилирование волокна. Как и в технологии Accoya, где в автоклаве обрабатывается массивная древесина, процесс построен на взаимодействии гидроксильных окончаний древесных волокон с уксусным ангидридом, в результате чего поверхность древесины перестает абсорбировать влагу. Плиты Medite Tricoya используются для наружной отделки зданий, изготовления окон, дверей и прочих конструкций, подвергающихся атмосферным воздействиям. Эта технология значительно расширяет сферу применения древесноволокнистых плит.

Артём Лукичёв

Автор выражает благодарность Владимиру Волынскому, а также компании «ВК Инжиниринг» за помощь в подготовке материала.