Российское лесопиление: между прошлым и будущим

Взяться за перо автора этой статьи побудила реакция лесопильщиков на материал, опубликованный в № 2 (51) журнала «ЛесПромИнформ» за 2008 год, которая проявилась при обмене мнениями участников выставки «Российский лес» в декабре 2008 года в Вологде. Заинтересованность и неоднозначность суждений заставили дополнить и развить идеи, изложенные в предыдущем материале.

Рисунки смотрите в PDF-версии журнала

Известно, что во всех странах с традиционно развитой лесопильной промышленностью на большинстве предприятий отрасли в последние годы произошел значительный прорыв в технической сфере. Новейшая, самая современная техника постепенно вытеснила ручной труд, что обусловило повышение требований к качественному обслуживанию оборудования и уровню компетенции персонала.

В России лесопродукция дает около $8 млрд годового валового продукта. А реальный её потенциал − $120 - 130 млрд. Доля РФ на мировом рынке леса − 2−5,5%, а, по оценкам экспертов, могла бы составлять почти 30%. В настоящее время объем природного запаса древесины в РФ − 82 млрд м, а экологически разрешенный годовой объем заготовки − 570 млн м, что в 3 раза больше того объема, который сегодня используется фактически. Но из 180 млн м заготовленной древесины до 50 млн м ежегодно экспортируется в виде кругляка.

Положение дел, сложившееся в ЛПК России, не отвечает требованиям интенсивного развития экономики страны и будет серьезно тормозить структурные преобразования в ней. По поводу перспектив российского ЛПК существует целый спектр мнений специалистов.

Мнение первое: пессимисты утверждают, что «мы двигаемся к такой ситуации, когда выгоднее будет лес сжигать на корню, так как мировой рынок завалит Россию более дешевой и лучшей по качеству всевозможной лесной продукцией».

Мнение второе: в одной из показанных в 2007 году на российском телевидении передач «Парламентский час» во время дискуссии с участием депутатов Государственной Думы прозвучало, что, «судя по состоянию отечественного лесопиления, скоро будет выгоднее весь лес и пиловочник перерабатывать на биотопливо (пеллеты), чем производить из него пиломатериалы и т. д.».

Мнение третье: лесозаготовительная отрасль находится в стадии активного развития. Лесозаготовка стала высокорентабельным бизнесом. За 2007 год цена на круглый лес выросла в 2 раза и леспромхозы увеличили прибыль. Отрасль обречена на развитие!

Отсутствие руководящего органа отрасли − Министерства лесной промышленности РФ − отрицательно сказывается на проведении единой технической политики, в частности в лесопилении, и порождает массу противоречий как в технологии, так и в выборе оптимальных вариантов технологического оборудования для предприятий. То, что навязывается рекламой и проектами модернизации лесопильных предприятий, исходящими от ряда зарубежных фирм − экспортеров оборудования, не всегда соответствует экономическим условиям и перспективам российских предприятий.

О степени конкурентоспособности, эффективности работы ЛПК можно судить, сопоставив лесозаготовительное и лесопильное производства, например, Архангельской области с аналогичными производствами одной из ведущих европейских стран − Швеции. Практически при тех же запасах лесных ресурсов на корню (2,5−2,9 млрд м) в Швеции заготовляется и вывозится древесины в 8 раз больше (77,0 млн м), чем в Архангельской области, пиломатериалов производится в 13 раз больше (19 млн м), а шведский экспорт пиломатериалов на мировой рынок превосходит архангельский в 15,8 раза (более 9,5 млн м). Впечатляет такая цифра: объем древесины, вырабатываемый одним человеком в год в Швеции (1778 м³), в 29 раз (!) превосходит годовую выработку на одного архангельского лесопильщика.

Однако в ряде областей РФ, например в Вологодской, наблюдается интенсивное развитие ЛПК, стабильное увеличение лесопользования и повышение уровня переработки дело-вой древесины, резкое снижение экспорта круглых лесоматериалов, увеличение почти в 2 раза объема инвестиций, включая иностранные. Намечена реализация крупных инвестиционных проектов, направленных на развитие целлюлозно-бумажного производства, а также производства плит, фанеры, паркета и комплектов деревянного домостроения. В лесной комплекс региона активно стремятся иностранные инвесторы из Финляндии, Швеции, Англии, Польши.

Именно в Вологодской области в настоящее время более 60% пиломатериалов производится на фрезерно-пильных технологических линиях отечественного и зарубежного производства.

Это явно не корреспондируется с публикуемыми некоторыми авторами устаревшими и противоречивыми данными о том, что основная часть пиловочника РФ (до 80%) распиливается на лесопильных рамах, которые могут сохранять признаваемый даже рядом научных работников бывших НИИ отрасли приоритет и в XXI веке!

И вообще, в российской прессе тема выбора целесообразного для условий РФ головного оборудования в лесопилении − это сплошной «лабиринт противоречий», зачастую взаимоисключающих выводов и рекомендаций производственников и научных работников, относящихся порой к одной и той же организации. Особенно это касается оценки целесообразности внедрения ленточнопильного оборудования в российском лесопилении.

Не анализируется или предается забвению информация о пуске новых и строящихся современных лесопильных предприятиях высокой мощности и, естественно, не исследуется достигаемый ими потенциал и экономическая эффективность производства пиломатериалов. Отсутствует исключительно важная и интересная для специалистов информация о существовании и успешном функционировании самых современных автоматизированных технологических линий уровня ХХI века, базирующихся на головном фрезерно-ленточнопильном оборудовании. Об успешном опыте эксплуатации в России отдельных высокопроизводительных фрезерно-ленточнопильных линий наши производственники узнают только за рубежом, при посещении фирм − экспортеров современного лесопильного оборудования, которые ведут обязательный учет и контроль эксплуатации всего поставляемого ими оборудования.

Практически немногим отечественным специалистам известно о пуске ещё в 1990 году лесозавода в пос. Секу Таре (север Тюменской области). Базовая фрезерно-ленточнопильная линия производства фирмы «А. К. Эрикссон» (Швеция) рассчитана на производительность до 90 тыс. м пиломатериалов в год при работе в одну смену, основное оборудование линии − фрезерно-ленточнопильные агрегаты (ФЛПА) мод. 245 (рис. 1).

В начале 1990‑х осталась за кадром и информация о запуске в Хабаровском крае трех крупных лесозаводов на базе фрезерно-ленточнопильных линий производства фирмы Söderhamn Eriksson производительностью от 40 до 90 тыс. м пиломатериалов в год при работе в одну смену.

Известные в Сибири Усть-Илимский ЛДК и СП «Игирма Тайрику» успешно функционируют с 1980‑х годов на базе фрезерно-ленточнопильных линий производства фирмы Heinola (Финляндия) и японского оборудования. Но без лесопильных рам.

Фирма EWD (Германия) в 2004 - 2005 годах запустила три крупных лесозавода в Красноярском крае и Калининграде (производственной мощностью до 500 тыс. м пиломатериалов в год), которые также работают на базе фрезерно-ленточнопильных линий. Причем у калининградского предприятия «Лесобалт» производительность − до 300 тыс. м, а пиловочник запланировано поставлять на него исключительно из Сибири. Та же фирма EWD в 2006 году отважилась на строительство лесозавода-гиганта на севере Иркутской области производительностью до 1 млн м пиловочника. На заводе используется технологическое оборудование на основе фрезерно-ленточнопильных линий производства компании EWD. При этом менеджеры фирмы утверждали, что их предприятие «будет самым современным и наиболее производительным» в РФ. Известна также информация о современном предприятии в Омске, работающем на базе ленточнопильного оборудования фирмы EWD (производительность − до 100 тыс. м высококачественной березы в год).

В апреле 2004 года в пос. Неболчи Новгородской области состоялось торжественное открытие лесопильного завода с производственной мощностью 100 тыс. м пиломатериалов в год. Инвестиции в проект составили 10,3 млн евро. В 2005 году стало известно о строительстве для нужд российского совместного предприятия и шведской фирмы ИКЕА лесозавода в г. Тихвине Ленинградской области. Планируемая производственная мощность предприятия − около 120 тыс. м пиломатериалов, база технологического оборудования − линия фирмы Söderhamn Eriksson. Сообщалось также о совместном проекте ИКЕА и шведского концерна Swed Wood − строительстве в районе г. Костомукши (Карелия) нового лесозавода (производственная мощность − около 120 тыс. м пиломатериалов) и фабрики по производству мебельных щитов. Стоимость проекта оценивалась в сумму около 18 млн евро.

20 августа 2004 года прошла презентация нового лесопильного производства на базе оборудования фирмы Linck (Германия) на архангельском Лесозаводе № 25. Это предприятие отказалось от продолжения эксплуатации типового лесопильного цеха, в составе которого были восемь отечественных лесопильных рам. На новом оборудовании здесь планировали достичь мощности 400 тыс. м пиловочного сырья в год. Грамотная техническая политика руководства лесозавода, квалифицированное обслуживание и эксплуатация немецкого оборудования подготовленным персоналом позволили уже в 2006 году нарастить объемы распиловки до 600 тыс. м.

Новый лесозавод производительностью 200 тыс. м пиломатериалов в год был запущен в г. Подпорожье Ленинградской области в 2005 году − на базе фрезерно-пильного оборудования фирмы Heinola (Финляндия). А в 2006 году фирмой Metsa Botnia (Финляндия) в Подпорожском районе Ленинградской области введен в строй лесозавод по производству пиломатериалов мощностью 99,2 тыс. м в год. И также без лесопильных рам.

Сообщалось о том, что финский концерн Меtsallitto приступил к строительству лесопильного производства стоимостью 60 млн евро в г. Суда (Вологодская область). Проектная мощность предприятия планируется на уровне 300 тыс. м пиломатериалов в год. Также известно, что на промплощадке Котласского ЦБК (г. Коряжма, Архангельская область) в ближайшее время начнется строительство деревообрабатывающего предприятия проектной мощностью 500 - 700 тыс. м пиломатериалов в год.

В 2007 году инвестиционная компания «СТОД» (Санкт-Петербург) завершила первый этап строительства в г. Торжке (Тверская область) завода по производству клееного бруса для деревянного домостроения мощностью до 120 тыс. м в год. Из отходов этого производства будут изготавливать биотопливо (пеллеты) в объеме до 60 тыс. м в год.

Следует иметь в виду, что в статистических отчетах совершенно не учитывается оборудование, ранее бывшее в употреблении в компаниях Германии, Норвегии, Финляндии, Швеции и т. д. Обычно это только фрезерно-пильное и ленточнопильное оборудование. В 2000 году предприятие г. Приозерска (Ленинградская область) закупило в Швеции ленточнопильную линию на базе ЛПС модели 245, ранее эксплуатировавшуюся фирмой «А. К. Эрикссон» (г. Марианнелунд). Шведская компания использовала это оборудование только для исследований распиловки древесины на ленточнопильных станках, испытания станков и поиска новых технических решений, совершенствования механизма резания ЛПС собственного производства.

В 2000 году предприятие из г. Гусь-Хрустальный обратилось к фирме Söderhamn (Швеция) с просьбой оказать содействие в отладке фрезерно-пильной линии её производства. Качество получаемых пиломатериалов не соответствовало требованиям ГОСТа ни по точности размеров, ни по гладкости обработанной поверхности. В регистрационном журнале фирмы Söderhamn нами было установлено, что это оборудование было изготовлено в 1974 году и за все время эксплуатации ни разу капитально не ремонтировалось, к тому же поменяло несколько собственников и предприятий. Специалисты «Содерхамн» рекомендовали провести экспертизу оборудования силами наладчиков фирмы, а по её результатам (с учетом износа оборудования и стоимости запасных частей) заменить морально и физически устаревшее оборудование новой линией модели «Евромил-С».

Аналогичная ситуация сложилась и в отношениях Söderhamn с московской компанией «Глобус Инвест», расположенной в 5 км от аэропорта Шереметьево. У российской фирмы имелись два потока на базе фрезерно-ленточнопильного оборудования производства США и Швеции. Квалифицированно и без проблем эксплуатировались ленточнопильные станки с диаметром пильных шкивов до 2535 мм. Оборудование успешно работало около 30 лет, но в итоге у фрезерно-брусующего станка модели 240 из-за изношенности возникла проблема с гидропозиционерами и с точностью настройки на размер получаемого бруса. Приглашенные москвичами эксперты из Söderhamn определили «весьма солидную» стоимость необходимых запасных частей и агрегатов.

В категоричных утверждениях авторов ряда публикаций явно не учитывается тот факт, что в отрасли постоянно ликвидируются (консервируются) далеко не мелкие лесозаводы и ЛДК. Так, только в Архангельской области перестали существовать несколько 4- и 6-рамных предприятий: ДОК № 2, Кегостровский ЛДК, Кузнечевский лесозавод, ЛДК-4, ЛДК № 12, лесозаводы № 14 и 24, Маймаксанский ЛДК, Мезенский и Нарьян-Марский лесозаводы. Временно закрыт старый 8-рамный цех Цигломенского ЛДК, законсервирован один из лесопильных цехов (12 лесорам) Соломбальского ЛДК. Реконструированные заводы Онежского ЛДК и лесозавод № 25 полностью отказались от лесопильных рам.

Таким образом, статистика, фиксирующая введение в эксплуатацию новых лесопильных предприятий российского ЛПК и консервацию (или ликвидацию) существующих, ориентированных на выпуск экспортных пиломатериалов, не позволяет считать устаревшую информацию ряда авторов достоверной. Можно назвать и их рекомендации и прогнозы по поводу развития лесорамного пиления в РФ в ХХI веке абсолютно необоснованными. Сегодня ни одно лесоэкспортное предприятие России не связывает планы совершенствования и модернизации своих производств с эксплуатацией оборудования на базе лесопильных рам.

При этом нельзя не принимать во внимание информацию из некоторых регионов России, например из Вологодской области, где в настоящее время более 60% пиломатериалов производится на фрезерно-пильных технологических линиях. А с учетом неизбежно предстоящей в ближайшее время модернизации лесопильного производства на предприятиях «Харовсклеспром», «СеверГрандДрев», «Агроскон», Харовском заводе по производству шпал и др. Вологодская область может быть примером для других регионов РФ.

Поэтому перспективными на ближайшее 50-летие остаются отработанные в Европе (Германии, Дании, Финляндии, Швеции и других странах) актуальные технологии раскроя пиловочника на фрезерно-пильных и фрезерно-ленточнопильных агрегатах (ФЛПА), созданных фирмами EWD, Linck, Heinola и Söderhamn Eriksson.

Надежность фрезерно-ленточнопильных агрегатов производства Söderhamn Eriksson базируется на результатах систематических многолетних исследований фирмы с привлечением ведущих шведских и зарубежных специалистов (включая специалистов из России). И хотя в Скандинавии большинство конструкторов всемирно известного ленточнопильного оборудования не имеют высшего образования (они − выпускники технических гимназий или колледжей), для них не существует никаких «непреодолимых» сложностей, на которые почему-то часто ссылаются наши специалисты. Более того, они открыты для сотрудничества с научными коллективами, внимательно следят за всеми зарубежными исследованиями и постоянно пополняют свой банк данных. Штат конструкторского бюро фирмы «А. К. Эрикссон» с 1975 по 2003 годы не превышал 9 - 11 конструкторов. Но именно такой небольшой коллектив за этот период спроектировал, отработал конструкции всех узлов и агрегатов, сделал привязку для конкретных покупателей и поставил Швеции и миру 189 фрезерно-ленточнопильных линий на базе ФЛПА (см. рис. 1) и более 1000 ленточнопильных линий для распиловки бревен.

На сложные, но необходимые для компании «А. К. Эрикссон» экспериментальные исследования, связанные с дальнейшим совершенствованием конструкций и эксплуатацией ленточнопильного оборудования, в компании выделяют гранты, которые позволяют приглашать иностранных исследователей. Отсутствие новизны в теоретических исследованиях не допускается. При этом если приглашенный исследователь успешно защитит перед специалистами фирмы свои идеи и методику исследований, его заявка на необходимое оборудование и самую современную электроизмерительную аппаратуру не обсуждается, а выполняется незамедлительно, и для него создаются идеальные условия работы.

Ещё в 1976 году по заказу фирмы «А. К. Эрикссон» сотрудники Вологодского технического университета на самой современной электроизмерительной аппаратуре (недоступной тогда даже нашим столичным НИИ!) для регистрации процессов в механизмах резания ЛПС проводили экспериментальные исследования динамики ленточнопильных модулей на серийных ЛПС модели 245. А в 1991 - 1994 годах также по контракту с этой фирмой мы проводили исследования динамики процессов распиловки бревен на фрезерно-ленточнопильных агрегатах (ФЛПА) на лесопильных заводах центральной Швеции и пользовались ультрасовременным осциллографом типа Nicolet-4562 (США), комплектуемым с компьютером модели Disk-Recorder-XF-44/2.

На обсуждении результатов работ, выполненных приглашенными специалистами по контракту с фирмой Söderhamn Eriksson, присутствуют ведущие специалисты из НИИ Швеции и инструментальных фирм. Компания также организует специальные семинары в Королевском техническом университете. Вопросы шведских специалистов по результатам исследований всегда обстоятельны и нацелены на конечный результат каждой группы конструкторов, а полученные закономерности результатов тщательно анализируются. По результатам дискуссии выдается рекомендация на публикацию в изданиях Шведского королевского технического университета или НИИ древесины.

В результате исследований ведущего специалиста Швеции профессора Б. Тунелла, сотрудников его лаборатории в НИИ древесины и иностранных стажеров-исследователей фирма «А. К. Эрикссон» пополнила свой банк данных надежной теоретической и экспериментальной информацией о влиянии основных факторов процесса распиловки древесины на динамику механизмов резания ЛПС с различными системами натяжения ленточных пил, а также факторов пространственной ориентации пильных шкивов на устойчивость ленточных пил, конструкций направляющих ленточных пил и т. д. Анализ современных конструкций механизмов резания ЛПС других иностранных фирм показывает, что именно конструкции производства Söderhamn Eriksson наиболее близки к оптимальным, гарантируют и обеспечивают требуемую работоспособность и надежность выпускаемых фирмой ЛПС.

Располагая результатами собственных исследований, наблюдений за эксплуатацией оборудования в период с 1976 по 2004 год, многочисленными примерами успешной работы ЛПС моделей 245, 247, «Логмастер-1800», «Супер-40» в Скандинавии, Германии, Бельгии и Австрии, мы можем с уверенностью утверждать, что ленточнопильные модули ФЛПА фирмы Söderhamn Eriksson могут эксплуатироваться в течение 15 - 17 лет без капитального ремонта. На этом фоне отечественные лесопильные рамы с их ежегодным и затратным капитальным ремонтом не выдерживают никакой конкуренции.

Поэтому неслучайно, что с 1986 года Швеция, имеющая самую совершенную в мире конструкцию лесопильной рамы модели «Максимус 260-В» (так называемые «восьмерки»), отказалась от рамного пиления как бесперспективного. Количество лесозаводов с рамной технологией за последние 30 лет сократилось почти в 140 раз − с 279 (1973 год) до 2 (2007 год). При этом можно с уверенностью утверждать, что организация труда рамщиков в Европе резко отличалась (и только в лучшую сторону) от организации трудового процесса на российских ЛДК.

Совершенствованием конструкций отечественных лесопильных рам занимались заводы и фирмы-изготовители, а также научно-исследовательские и конструкторские организации. Среди отечественных организаций следует отметить институты ВНИИДМАШ, ЦНИИМОД, ЗДС «Северный Коммунар», ГКБД, Даниловский и Новозыбковский ЗДС и др. Но существенных успехов в совершенствовании конструкций отечественных лесопильных рам достигнуто не было. Создать оборудование уровня шведской лесорамы модели «Максимус 260-В», к сожалению, отечественным конструкторам так и не удалось. Не помогла и разработанная по заданию Вологодского ГКБД подсистема САПР «Лесопильные рамы». В ней не оказалось технических решений, позволяющих хотя бы приблизиться к уровню эксплуатируемых в Европе с 1970‑х годов лесопильных рам и указывающих путь хотя бы к устранению традиционных недостатков отечественного оборудования. Более того, наметился не только отход от предлагаемой новой гаммы лесорам групп 2Р50, 2Р80 и 2Р100, но и возврат к моделям 1950‑х годов, типа РД-75 и т. д.

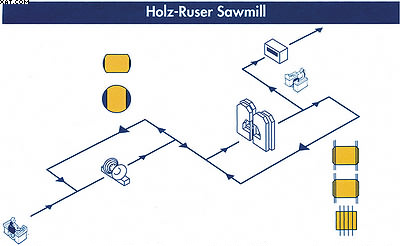

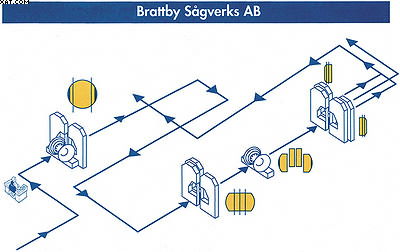

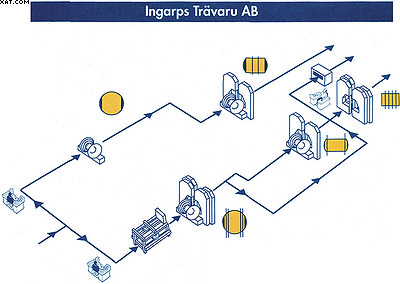

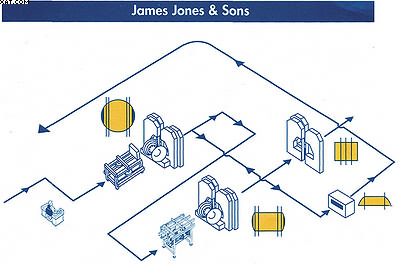

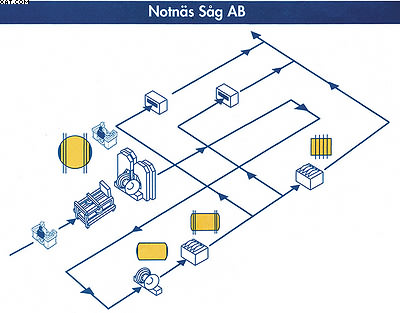

Рис. 3. Технологические лесопильные линии на базе ФЛПА производства фирмы Söderhamn Eriksson

Производственная мощность – до 40 тыс. м3 в год при работе в одну смену

Производственная мощность – до 45 тыс. м3 в год при работе в одну

смену

Производственная мощность – до 45 тыс. м3 в год при работе в одну смену

Производственная мощность – до 55 тыс. м3 в год при работе в одну смену

Производственная мощность – до 75 тыс. м3 в год при работе в одну смену

Рекомендуемый финальный вариант российской конструкции лесопильной рамы модели 2Р75 значительно уступает шведской «восьмерке». Вряд ли так уж необходимо в её конструкцию, где уже имеется фундаментная плита, добавлять подпружиненные плиты − в результате весовые и динамические нагрузки возрастут на 30 т (и в сумме составят почти 145 т) (рис. 2). А если учесть специфику грунтов европейского Севера, то целесообразность добавления комплекта пружин в конструкцию 2Р75 вызывает у специалистов большие сомнения. Для сравнения: у шведской лесорамы модели «Максимус 260-В» роль фундамента выполняет железобетонная плита толщиной не более 150 мм.

Поэтому в некоторых публикациях вряд ли случайно подчеркивается, что отечественное головное лесопильное оборудование по развитию сегодня отстает от мирового минимум на 50 лет. Это факт, который невозможно аргументированно опровергнуть.

Определяющими в технологии лесопиления Швеции продолжают оставаться технологические линии на базе ФЛПА (рис. 3) с производительностью от 25 тыс. до 120 тыс. м пиломатериалов в год при работе в одну смену.

Достоверность этой информации подтверждается результатами многочисленных служебных командировок ведущих специалистов и руководителей ЛДК г. Архангельска и области на лесозаводы Швеции в 1991 - 2004 годах. В ходе этих командировок отечественные специалисты делали специальные замеры производительности распиловки пиловочника (скорости подачи) технологических линий, проводили исследования фактической точности распиловки материалов. После статистической обработки результатов измерений они убеждались в достоверности рекламируемых фирмой Söderhamn Eriksson характеристик оборудования − как по производительности линий, так и по качеству и точности получаемых пиломатериалов.

Виктор ВЕСЕЛКОВ, д. т. н.,

профессор кафедры ТПММ Вологодского технического университета

Российское лесопиление: между прошлым и будущим. Часть 2