Оборудование современных предприятий по производству клееных деревянных конструкций. Часть 4

Ранее мы рассмотрели виды деревянных клееных конструкций (ДКК), технологии сушки и предварительной сортировки пиломатериалов, раскроя заготовок и сращивания их в ламели при изготовлении ДКК, строжка слоев многослойных элементов, склеивание прямолинейных и криволинейных элементов и панелей.

Поговорим о следующих операциях в технологической цепочке производства и оборудовании, используемом для этих операций.

Послепрессовая обработка ДКК

Рис. 1. Пакетоукладчик Minda для нестроганных клееных элементов

Обработка двух-, трех- и многослойных элементов заключается главным образом в строжке, торцовке, заделке дефектов, обертывании и пакетировании. Элементы большепролетных конструкций, кроме того, могут обрабатывать защитно-декоративными составами и подготавливать к сборке (например, на них могут устанавливать крепежные элементы), на предприятии даже может быть выполнена первичная сборка.

Рассмотрим операции послепрессовой обработки прямолинейных элементов.

Поступающие с участка прессования клееные элементы через буферный склад подаются на строжку. Технологии использования некоторых клеевых систем требуют выдержки после склеивания в течение 12-24 ч до полного отверждения клея, чтобы избежать загрязнения клеем инструмента строгального станка. Для сокращения площади склада клееные элементы могут укладывать в пакет. На складе должен находиться разборщик пакетов тяжелых заготовок. Такие разборщики представляют собой подъемники с механизмом поперечного сдвигания верхнего слоя заготовок пакета. В последнее время все шире используются разборщики с вакуумными захватами, поскольку современные прессы оснащены мощными боковыми прижимами, выравнивающими пакет, и даже нестроганая поверхность элементов удобна для захвата таким устройством.

При использовании прессов с нагревом током высокой частоты (ТВЧ) необходимости в выдержке после склеивания нет, поэтому клееные заготовки по конвейерам поступают сразу к строгальному станку.

Самая широкая номенклатура строгальных станков тяжёлого класса наблюдается у компании Ledinek: сразу две линейки, Europlan и Superles, в рамках которых есть различные серии - причём для четырёхстороннего строгания элементов сечением до 300 × 1000 мм подходят станки обеих линеек. Различать их можно по комплектации и массе: станки Superles намного тяжелее, причем даже станок Superles 600 6V+4F, предназначенный для обработки элементов для малоэтажного домостроения, весит... 20,5 т, то есть он лишь вполовину легче танка Т-72! Это оборудование предназначено для обработки крупных элементов на большой скорости. Размерный ряд станков Superles значительно шире ряда Europlan и завершается станками Superles 2600 4V (четырехсторонним, предназначенным для обработки элементов шириной до 2600 мм) и Superles 3000 2V (двусторонним рейсмусом для обработки элементов шириной до 3050 мм). В комплектацию могут входить спиральные ножевые валы, шлифовальные агрегаты, круглопильные и даже ленточнопильные делительные узлы.

Станки серии Europlan предназначены для работы на небольших предприятиях. Максимальное сечение элементов для обработки на разных сериях станков варьирует от 300 × 300 до 300 × 1000 мм, что позволяет каждому покупателю подобрать станок, соответствующий характеристикам его продукции, не переплачивая за неиспользуемые возможности.

Компания G. Schwarzbeck предлагает строгальные станки Rex под марками Timbermaster, Bigmaster и Supermaster. Станки Rex Timbermaster предназначены для небольших предприятий, это экономичная альтернатива двум другим маркам. Четырехсторонние станки Rex Bigmaster представляют более тяжелый подкласс станков, однако сечение обрабатываемых на нем элементов ограничено 300 × 630 мм, это станки для обработки элементов для домостроения. Для предприятий с большими объемами производства, на которых требуется обрабатывать элементы максимальным сечением 500 × 1430 мм, предлагаются станки Rex Supermaster.

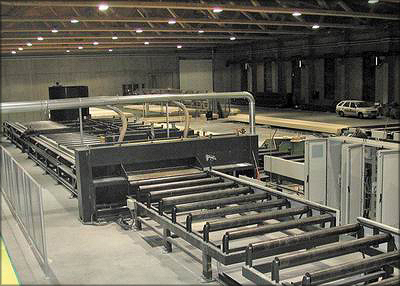

Рис. 3. Участок строжки клееных элементов на базе станка Ledinek Superles: слева – общий вид участка, справа – станок в шумоизолирующей кабине

Как известно, чем тяжелее станок, тем бóльшие нагрузки он может вынести, и это относится не только к обработке элементов большого сечения, но и к скорости обработки. Поэтому станки Rex применяются также для высокоскоростной строжки слоев, да и вообще для строжки и профилирования пиломатериалов - эти станки в Германии можно встретить в составе мощных линий по производству погонажных изделий. Максимальная скорость подачи варьирует от 60 м/мин. (у станков Timbermaster) до 450 м/мин. (у станков Supermaster), а число ножевых валов может быть как у топовых моделей строгально-калевочных станков.

Швейцарская фирма Kälin Hobeltechnik предлагает несколько линеек строгальных станков для небольших плотницких предприятий и линейки Compact и Industry для предприятий индустрии ДКК. Станки Compact по характеристикам и конструкции соответствуют станкам Rex Timbermaster: на них можно обрабатывать элементы сечением до 310 × 630 мм, скорость подачи - до 60 м/мин. Под маркой Industry выпускают станки, предназначенные для обработки элементов шириной до 1300 мм.

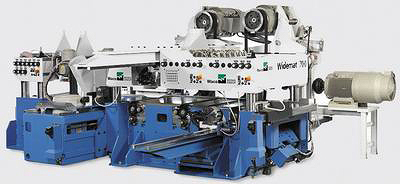

Группа компаний Weinig примерно 10 лет назад присоединилась к кругу изготовителей станков для строгания клееных элементов большого сечения. Первоначально станки с числом шпинделей до шести выпускались на заводе Waco и предлагались под марками Widemat 700 и Widemat 1350 для обработки элементов толщиной до 300 мм и шириной 700 и 1350 мм соответственно.

В настоящее время, вероятно, произошли изменения в маркетинговой политике компании, поэтому вместо линейки Widemat предлагается ряд станков широкого строгания в рамках линейки Hydromat, включающий модели Hydromat 45 и Hydromat 700 (видимо, бывший Widemat). Станок Hydromat 45 является более легким вариантом: на нем можно обрабатывать элементы, максимальное сечение которых составляет 220 × 450 мм.

Следует упомянуть также оборудование итальянских фирм Spanevello и Paoletti, которое встречается иногда на небольших предприятиях по производству конструкционной древесины в Центральной Европе и в определенных случаях может являться экономичной заменой немецких и словенских станков.

Рис. 5. Элемент Kielsteg, строганный и профилированный на станке Kälin

Рис. 6. Станок Widemat 700

Рис. 7. Две балки на выходе из станка Rex. Наличие пильного шпинделя

позволило одновременно со строжкой разделить клееную заготовку на два

элемента, при этом на обоих элементах сняты фаски со всех четырех сторон

Рис. 8. Горизонтальный ленточнопильный станок TBS 1200 австрийский

фирмы Resch & 3 оснащен функцией наклона, что дает возможность

получать элементы треугольного или трапециевидного сечения

Иногда возникает необходимость в продольном раскрое элементов. Для деления по толщине используют встроенные в линию горизонтальные ленточнопильные станки, например, фирм Ledinek, Resch& и Stenner. В отдельных случаях могут быть использованы станки Wintersteiger, на которых можно обрабатывать заготовки шириной до 660 мм со скоростью подачи до 45 м/мин. Для раскроя по ширине могут применяться пильные узлы тяжелых строгальных станков.

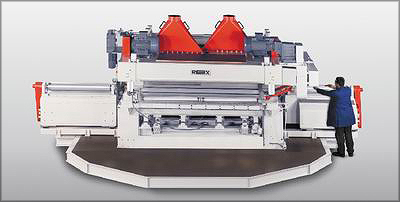

Если говорить об обработке элементов очень большого сечения (ширина обработки более 1300 мм) и криволинейной формы, то здесь основным решением остаются тяжелые двусторонние рейсмусовые станки, на которых можно обрабатывать детали шириной 2600 и 3000 мм, устанавливаемые во многих случаях на поворотную платформу для удобства обработки криволинейных элементов. Много лет на рынке были представлены только станки под марками Rex и Kupfermühle, сегодня же конкуренцию станкам Rex составляют машины Ledinek Superles, а станки под маркой Kupfermühle (в настоящее время принадлежит компании Grenzebach) сдали свои позиции.

Следующими после строжки операциями являются торцовка и при необходимости поперечный раскрой элементов. Для максимального использования пространства пресса короткие элементы в прессе не склеивают, а из длинной заготовки путем поперечного раскроя получают несколько коротких элементов одного сечения.

Хотя для торцовки и раскроя есть разные технологические решения, обычно используют традиционные торцовочные установки, на которых заготовки обрабатываются индивидуально - в автоматическом или полуавтоматическом режиме, причем движение совершает пильный узел. Подобное оборудование предлагают компании HIT, Minda, Ledinek. Установки изготавливаются с учетом индивидуальных потребностей заказчика, максимальная ширина реза станков Minda составляет 1200 мм, оборудования HIT - 1320 мм, станков Ledinek - 2000 мм. Качество реза контролируется лазерным датчиком. На торец готового элемента приклеивается этикетка с индивидуальным штрих-кодом, которая служит для идентификации изделия при его дальнейшей обработке, хранении и отгрузке.

Далее элемент проверяется визуально или автоматически (сканером) на наличие трещин, смоляных кармашков, выпадающих сучков и других пороков, не удовлетворяющих требованиям к внешнему виду. Так, на предприятии Nordlam подобную проверку выполняет сканер Microtec, оценивающий продукт со всех сторон. Элементы, признанные соответствующими требованиям, отправляются на упаковку и далее на склад. Элементы, требующие заделки дефектов, поступают на специальный участок. Оборудование для подобных участков поставляют Minda, HIT, Ledinek и другие производители средств механизации. Участок оснащается кантователями для обеспечения доступа рабочих ко всем поверхностям элемента, удобно расположенным или подвешенным электроинструментом, материалами для заделки. Трещины замазывают шпаклевкой, сучки высверливают и заменяют пробками, места смоляных кармашков фрезеруют и вклеивают туда заглушки типа «лодочка». При больших объемах производства устраивают станции заделки дефектов, где одновременно могут обрабатываться несколько крупных балок или брусьев.

Рис. 9. Станки для обработки элементов большепролетных ДКК:

б – Ledinek Superles

а – Rex Bigmaster 2600 на поворотной платформе

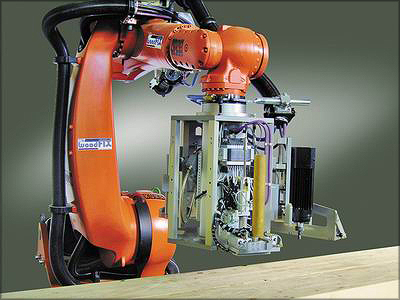

Подобный участок является одним из наиболее трудоемких в производстве ДКК, требующих использования ручного труда, однако уже появились автоматизированные системы, заменяющие человека. Так, фирма HIT представила робота woodFIX, который может выполнять все указанные выше операции: выбирать паз, наносить клей и аккуратно устанавливать заглушку. Предполагается, что такой робот будет работать в комплексе со сканером и получать от него информацию о расположении и характере дефектов. Возможен вариант в виде портала с обрабатывающими агрегатами - подобное оборудование сможет нести максимум инструмента и ремонтных материалов.

Подобное решение уже реализовано компанией Fill. Установки Speedfiller, работающие в тандеме со сканирующей системой ColourBrain, успешно применяются в производстве фанеры, паркетных досок и многослойных щитов из массивной древесины. Стандартная линия Speedfiller Solid, в состав которой входят два портала с кантователем, рассчитана на обработку щитов форматом до 2100 × 6000 мм и толщиной до 60 мм, поэтому должна быть модифицирована для нужд производств ДКК, однако ее следует признать весьма перспективной для заделки дефектов в многослойных элементах и панелях CLT.

Технология обращения с готовой продукцией различается в зависимости от того, предназначена эта продукция для оптового покупателя - торговой организации, плотницкого либо домостроительного предприятия, где из обезличенных балок и брусьев изготавливают элементы конструкций, или для покупателя, заказывающего комплект элементов для конкретного проекта, а возможно, и один элемент, который должен быть доставлен прямо на стройплощадку. В первом случае продукция укладывается в транспортные пакеты, которые подаются сначала в машину для обвязки пластиковой лентой, а затем в большую установку орбитального типа для упаковки в стретч-пленку. На отдельных предприятиях, впрочем, используется пятисторонняя упаковка в обычную пленку, как на лесопильных заводах. Такая технология особенно характерна для поставок бруса KVH. Пакеты могут состоять из изделий одной длины (обычно 13,5 м) или разной длины - согласно спецификации. Транзитом через склад эта продукция грузится на автотранспорт и отправляется оптовому покупателю.

Обращение с продукцией, состоящей из штучных изделий, значительно сложнее. В комплект поставки могут входить элементы разного сечения, изготовленные в разное время, возможно, даже в разные смены. До момента, когда можно будет комплектовать партию, элементы хранятся на складе, где должна быть обеспечена возможность в любой момент быстро найти их и подать на комплектацию заказа (Kommisionierung). Чем больше предприятие и меньше объем заказа, тем сложнее эта задача. Традиционные склады, где продукция хранится в пакетах на полу или на стеллажах вдоль стен, перестали удовлетворять требованиям предприятий. Так появились решения для накопления продукции в переносных кассетах, куда изделия переносятся краном с вакуумным захватом. Другим решением является хранение на рольгангах, установленных в ряды, вдоль которых перемещается траверсная тележка, доставляющая элементы на рольганг или забирающая их с рольганга. Подобная система позволяет автоматизировать учет и контролировать операции с изделиями.

Рис. 12. Внешний вид робота WoodFIX, заполнение клеем паза под заглушку, набор разных заглушек в запасе

Еще более совершенной системой, которая к настоящему моменту широко применяется в сфере логистики, является высотный склад. Такие полностью автоматизированные системы уже появились на предприятиях ДКК, в частности на заводах Nordlam в Германии и Leimholz Haag в Швейцарии. На складе в ожидании комплектации могут храниться как отдельные элементы или их группы, так и уже укомплектованные пакеты, обернутые в пленку и ожидающие отгрузки. При этом на обоих упомянутых выше предприятиях сохраняются традиционные стеллажи и склады.

Рис. 13. Установка Speedfiller Solid фирмы Fill

По мере накопления партии изделия подаются на участок упаковки, где из элементов разного сечения и длины формируется устойчивый пакет. Логистика доставки конкретного элемента покупателю может предполагать перегрузку и перекомплектацию в каком-то промежуточном пункте, поэтому обычно сначала стретч-пленкой обертывается каждое изделие, а затем уже весь пакет.

Еще одним средством кастомизации, то есть адаптации под потребности клиента, является обработка продукта на многофункциональных центрах с ЧПУ (ОЦ с ЧПУ). Несмотря на широкое применение современными плотниками металлических крепежных деталей, которые в отдельных случаях полностью заменяют врубки, в домостроении врубки все же продолжают довольно широко применять для соединения балок перекрытий, посадки стропил на балки и т. п. Часто при изготовлении элементов требуется выполнять разные косые резы, выбирать шлицевые пазы, пазы для установки металлических деталей, декоративную обработку и пр. Все эти операции довольно трудоемкие и требуют аккуратности выполнения. Однако центры с ЧПУ, несмотря на их довольно широкое распространение в мире, есть далеко не у каждого плотницкого предприятия. Для сравнения: по данным фирмы Hundegger, на текущий момент изготовлено и продано по всему миру свыше 2100 обрабатывающих центров типа K2/K3. Между тем в одной только Германии насчитывается примерно 10 700 плотницких предприятий. На многих из них нет не только оборудования с ЧПУ, но и производственных помещений, и они занимаются только сборкой конструкций на объекте. Таким плотникам требуется поставка уже готовых к сборке элементов. Перенос операций по дополнительной обработке элементов на заводы ДКК является логичным шагом, поскольку в этом случае обеспечивается максимально эффективное использование дорогостоящего оборудования с ЧПУ и определенная экономия древесины за счет исключения лишних торцовочных операций. И именно внедрение современных технологий обращения с мелкими комплектами, состоящими из штучных изделий, позволило сегодня крупным предприятиям предлагать так называемый Abbundservice, то есть обработку на станках с ЧПУ. Разумеется, на тот случай, когда клиент не предоставляет файл с проектом конструкции в среде CAD/CAM, на предприятии должно быть еще и собственное конструкторское бюро.

Чаще всего на заводах ДКК встречаются обрабатывающие центры Hundegger типа K2/K3. Например, на австрийском заводе Theurl Holz есть три машины этой марки. Иногда на предприятии эксплуатируется и машина Hundegger, обеспечивающая высокую производительность большинства видов обработки, и обрабатывающие центры других моделей, дополняющие Hundegger по возможностям. Так, на австрийском предприятии J.Pabst имеются два ОЦ фирмы CMS и один Hundegger K2i.

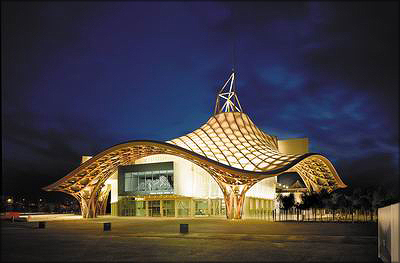

При промышленном производстве элементов большепролетных конструкций и массивных панелей обработка на ОЦ с ЧПУ является неотъемлемой частью технологического процесса. Для обработки гнутоклееных элементов используются портальные центры фирм CMS (ширина зоны обработки до 9 м), Hundegger (до 8 м), Le Creneau (до 5,8 м), Weinmann (до 5,6 м), Technowood (до 5,5 м). Современные центры оснащены пятиосевыми агрегатами, большими магазинами сменного инструмента, агрегатами для сверления глубоких отверстий и выборки шлицевых пазов.

Обрабатывающий центр с ЧПУ весьма эффективен при изготовлении элементов ферм, оболочечных конструкций; с появлением подобного оборудования стали доступны новые формы декоративной обработки. Но ОЦ может быть с успехом применен и для таких традиционных операций, как сращивание ригеля и колонны при изготовлении полурам. Как известно, изготовители ДКК стремятся по возможности избегать криволинейного склеивания, поскольку это более дорогостоящий процесс, чем склеивание прямолинейных элементов. В таких конструкциях, как рамы, ригель и стойку часто изготавливают отдельно, в гидравлических прессах, и соединяют с использованием крепежа или склеиванием на зубчатый шип, в том числе с использованием промежуточных вставок. Впрочем, технология равнопрочного стыка с вклеенными стержнями, предлагаемая ЦНИИСК им. Кучеренко, представляется более перспективной. При использовании портального обрабатывающего центра она, вероятно, позволит упразднить в будущем многие виды гнутоклееных элементов. Однако эта же технология, как демонстрирует конструкция построенного в Канаде фитнес-центра UBCO (Университета провинции Британская Колумбия, г. Оканаган), открывает возможности и для замены в ряде случаев обычных клееных элементов элементами из плит CLT.

Для обработки массивных панелей могут применяться портальные центры простой конструкции и комплектации с небольшой шириной зоны обработки. Кроме указанных выше моделей, для подобных целей подходят станки с ЧПУ Uniteam Extra BM3, Routech Area, Essetre TechnoWall. ОЦ обрезает панель по формату, при необходимости раскраивает на элементы, вырезает проемы под окна и двери, выбирает соединительные четверти на кромках, сверлит отверстия и выбирает пазы под электроприборы.

Несколько слов следует сказать об организации контроля качества на предприятиях ДКК за рубежом. Лаборатория контроля качества склеивания должна быть даже на самом маленьком предприятии, если оно выпускает изделия, которые будут использоваться в качестве элементов несущих конструкций. Контролю подлежат качество сушки и влажность поступающих пиломатериалов, прочность зубчатых соединений, прочность клеевых швов на скалывание, необходимо проводить тесты и на расслаивание. Испытательные машины поставляют, например, изготовители установок сращивания SMB и Howial; это оборудование может использоваться для испытаний как зубчатых соединений, так и клеевых швов. На предприятиях по производству бруса KVH, кроме того, получили распространение встроенные в линию установки, нагружающие изделие по выходе его с конвейера для выдержки после сращивания. В этом случае обеспечивается сплошной контроль качества всех изделий. В производственных помещениях должен поддерживаться определенный климат. Влажность и температура воздуха контролируются термогигрометрами, при необходимости воздух увлажняется с помощью специальных устройств.

Итак, мы рассмотрели технологические процессы, используемые на современных предприятиях по производству клееной конструкционной древесины. Как можно видеть, уровень оснащенности предприятий ДКК за рубежом очень высок. На текущий момент на заводах по выпуску прямолинейных элементов и панелей CLT все операции могут быть автоматизированы, при этом объем выпуска продукции на одной производственной линии достигает 100-200 тыс. м3 в год. Самое интересное, что при таких объемах производства технологическая гибкость предприятий позволяет изготовить клееный элемент определенного конструкционного сорта, сечения и длины в единственном экземпляре и отгрузить его в адрес покупателя в кратчайший срок.

А что же у нас, в России?

Рис. 16. Один из двух центров Hundegger на заводе Merkle Holz (Германия)

За последние десять лет в стране был введен в эксплуатацию ряд современных производственных линий. Прежде всего следует отметить проект модернизации Сокольского ДОКа, в ходе которого сначала были установлены холодные прессы с торцовой загрузкой компании Doucet, а затем линия склеивания на базе пресса ТВЧ Kallesøe, что существенно расширило возможности производства. В настоящее время гидравлические прессы используются главным образом для склеивания брусьев, полученных в высокочастотном прессе (с целью наращивания высоты сечения стеновых брусьев). На предприятии имеется сканирующая установка Microtec Goldeneye, в состав которой входит модуль рентгеновского сканирования, то есть может осуществляться машинная сортировка пиломатериалов по прочности. Рассортированные пиломатериалы распределяются по карманам сортировочной линии System TM.

Проектная мощность комбината составляет свыше 100 тыс. м3 в год, что позволяет ему входить в десятку крупнейших мировых предприятий по производству клееных элементов. Основной продукцией Сокольского ДОКа являются стеновые брусья, строжка которых выполняется на станках Leadermac Hypremac. Это тяжелое оборудование с конструкцией строгально-калевочного станка, ограничивающего максимальное сечение обрабатываемых элементов.

Рис. 17. Обрабатывающий центр CMS на предприятии Poppensieker-Derix

Вышневолоцкий ЛПХ оснащен оборудованием германских фирм Minda, Weinig Group, Rex. Склеивание осуществляется в трех сдвоенных прессах с торцовой загрузкой. Производственная мощность оборудования Minda составляет 10-15 тыс. м3 в год при работе в одну смену, что означает средний масштаб для европейской индустрии ДКК, но позволяет предприятию входить в тройку крупнейших производств ДКК в России. Вышневолоцкий ЛПХ может выпускать брусья KVH, двух-, трех- и многослойные балки, а также стеновые брусья и домокомплекты из них.

В машинном парке завода «HAUS-KONZEPT Содружество» две производственные линии от фирмы Minda. Первая, на базе гидравлических прессов с торцовой загрузкой, предназначена для изготовления прямолинейных элементов постоянного сечения, а вторая, на базе горизонтального винтового пресса, - для изготовления криволинейных элементов и элементов непостоянного сечения. На текущий момент винтовой пресс с автоматической настройкой формы является единственным образцом подобного оборудования в России. То же самое можно сказать и о портальном центре с ЧПУ фирмы CMS, позволяющем обрабатывать большие гнутоклееные элементы. Для обработки элементов для домостроения используется центр Hundegger. Предприятие изготавливает в большом объеме и большепролетные конструкции и строит из них разные сооружения. Производственная мощность оборудования фирмы Minda (по данным производителя) составляет около 15 тыс. м3 в год при работе в односменном режиме (по данным самого предприятия - 40 тыс. м3).

Рис. 18. В проектах японского архитектора Сигэру Бана для центра с ЧПУ

на заводе ДКК всегда много работы. Слева – здание филиала Центра

Помпиду в г. Метц, Франция, справа – Tamedia Office Building в г. Цюрих,

Швейцария

На заводе «Тимбер» установлена производственная линия Minda с гидравлическими прессами с торцовой загрузкой. Предприятие выпускает преимущественно дома из стеновых брусьев, однако есть возможность изготавливать гнутоклееные элементы длиной до 32 м. Мощность предприятия, по данным фирмы Minda, составляет 10 тыс. м3 в год при работе в односменном режиме.

На заводе «ТАМАК», который выпускает клееные балки и стеновые брусья для домостроения, довольно давно применяется оборудование Minda - линия для производства клееных элементов.

«78 ДОК Н. М.», основным направлением деятельности которого является выпуск элементов большепролетных конструкций, оснащен линией, поставленной группой Weinig. По числу сложных, уникальных объектов из подобных конструкций предприятие соперничает с заводом «HAUS-KONZEPT Содружество». При этом по европейским понятиям оснащено оно скромно, на уровне среднего предприятия подобного профиля.

На ООО «СП "Аркаим"» установлены две производственные линии Ledinek, одна на базе пресса Rotopress, для изготовления прямолинейных изделий (продукция для экспорта в Японию), другая - на базе горизонтального пресса, для производства элементов большепролетных конструкций длиной до 36 м. На заводе имеется встроенная в строгальную линию установка Microtec Goldeneye с рентгеновским сканером, что позволяет выпускать конструкционные пиломатериалы машинной сортировки и использовать их в производстве ДКК. Проектная мощность предприятия около 100 тыс. м3 в год. К сожалению, так и не успев выйти на нормальный режим производства, завод стал банкротом, и в настоящее время оборудование не работает.

Следует отметить также завод ООО «Содружество» в Алтайском крае, оснащенный гидравлическими прессами с боковой загрузкой. Предприятие выпускает домокомплекты из стеновых брусьев.

Рис. 19. Клееные деревянные рамы, изготовленные фирмой Poppensieker-

Derix из прямолинейных элементов с переменной высотой сечения, путем

сращивания, с промежуточной вставкой

Рис. 20. Конструкции фитнес- центра UBCO изготовлены из панелей CLT,

но выглядят как гнутоклееные

Рис. 21. Панель перекрытия на заводе Stora Enso, изготовленная на

обрабатывающем центре Hundegger PBA. Для манипуляций используется

кран с вакуумным захватом Voith

Рис. 22. Стеновая панель из CLT, изготовленная на обрабатывающем

центре Uniteam

Кроме вышеназванных, в стране есть ряд предприятий, в машинном парке которых имеются винтовые прессы простой конструкции. Они выпускают преимущественно стеновые брусья, но их мощности позволяют также изготавливать крупные гнутоклееные элементы. Технология, используемая на этих производствах, по современным меркам является устаревшей, малоэффективной. Конкуренция с появляющимися крупными современными заводами, вероятно, заставит эти предприятия в будущем или модернизироваться, или занять другую нишу, например в изготовлении большепролетных конструкций.

Что касается производства панелей CLT, то в нашей стране в настоящее время они выпускаются только на ООО «Промстройлес» (Санкт-Петербург). Завод оснащен гидравлическим прессом российского производства. Прочие же проекты создания производств панелей CLT (некоторые весьма амбициозны, например, Ладожский ДСК) пока буксуют.

Итак, можно констатировать, что отечественная индустрия ДКК не стоит в стороне от мирового прогресса, и предприятия, оснащенные по последнему слову техники и способные конкурировать с передовыми зарубежными, появляются и в нашей стране. Скажем больше: за последние 10 лет сделан впечатляющий рывок в развитии этой индустрии. Если в 2005 году на рынке доминировали предприятия, на которых стеновые брусья клеили в столярных прессах, а создаваемые производства с большими винтовыми прессами выглядели как суперсовременные, то сегодня и последние видятся аутсайдерами на фоне появившихся крупных игроков с современным оборудованием. Качество домокомплектов из стеновых брусьев повысилось, что позволило, по сути, вытеснить финских изготовителей с российского рынка.

Нельзя не отметить, что за эти годы в стране было построено много объектов из большепролетных конструкций, то есть древесина может успешно конкурировать со сталью и бетоном, несмотря на жесткие противопожарные нормы и определенное недоверие строителей, проектировщиков и заказчиков. Все эти барьеры преодолеваются; а в отдельных случаях - при строительстве бассейнов и аквапарков, складов солей - древесину уже готовы воспринимать как предпочтительный материал.

Пока стеновые брусья продолжают оставаться основным видом клееной конструкционной древесины в России. Производством домов из них приходится заниматься даже изготовителям большепролетных конструкций, чтобы загрузить свои мощности. При этом имеется колоссальный неиспользованный резерв для развития рынка. Так, клееную балку для конкретного проекта у нас в стране купить по-прежнему чрезвычайно сложно. Если в Европе качественные деревянные балки являются естественным выбором при строительстве индивидуального дома, даже если он возводится из кирпича или газобетона, и, по крайней мере, стропильная часть изготавливается из подобных деревянных конструкций, то в нашей стране все технологии малоэтажного строительства существуют как бы параллельно. Можно увидеть каменные дома, в которых все перекрытия выполнены из монолитного бетона, а по чердачному перекрытию устроена стропильная конструкция из сырых посиневших досок.

Словом, если европейские изготовители клееных элементов для домостроения зарабатывают на развитии любого вида малоэтажного строительства, то российские предприятия пока упускают эту возможность. Как же изменить ситуацию? Ведь у нас отсутствует такая система дистрибуции, какая сложилась за многие годы в Центральной Европе. В нынешней ситуации ее роль отчасти может быть успешно выполнена дилерской сетью производителей домов. Даже в отдаленных уголках страны сегодня можно найти строительную фирму, предлагающую дома из клееных стеновых брусьев. Поставка несущих конструкций для домов из других материалов может стать еще одной возможностью заработка для такой фирмы. Причем решается вопрос доставки малых партий клееных изделий - их можно просто добавлять к партиям деталей домов.

Другая проблема - отсутствие необходимой для строителей информации. Найти методику расчета клееной балки на прочность у нас не проще, чем купить саму балку. Если европейские изготовители выкладывают на своих сайтах брошюры с таблицами, где указаны максимальные пролеты для элементов конкретного сечения и сортов, приводятся конструктивные решения, описываются возможные способы крепления и так далее, то у нас ничего этого нет. Даже на сайтах крупнейших компаний вся информация - о клееных стеновых брусьях. Все это в сочетании с неуверенностью строителей и заказчиков в качестве элементов из ДКК и пожарной безопасности продукции приводит к выбору альтернативных материалов.

Как уже было сказано, число плотницких фирм в Центральной Европе измеряется многими тысячами. Часть их занимаются только ремонтными работами, у других есть лицензии на проектирование и возведение зданий, в том числе большепролетных (в нашей стране подобной системы лицензирования нет, как и нет уважения к профессии плотника). Сотрудники этих компаний - торговые агенты индустрии ДКК. В большинстве случаев немецкому предпринимателю, который намеревается построить ферму, склад или промышленное здание, удобнее обратиться к владельцу местной плотницкой компании, который к тому же является его соседом, чем на завод металлоконструкций. В нашей же стране отсутствие в сельской местности квалифицированных плотников было проблемой еще в советский период, когда попытки развернуть широкомасштабное строительство зданий из клееных конструкций на селе привели к многочисленным случаям неграмотного обращения с элементами из ДКК и даже ряду аварий. В наше время эта проблема еще острее, и большие объекты из ДКК возводятся главным образом в городах и пригородах.

В такой ситуации следует принять ряд мер, стимулирующих развитие рынка. Прежде всего необходимо решение проблемы доступности для строителей информации, связанной со всеми сферами применения клееных деревянных конструкций. Можно просто копировать зарубежный опыт или найти собственные подходы. Предприятия могли бы разрабатывать необходимые информационные материалы самостоятельно или подготовить общие документы в рамках некоего объединения. Такая ассоциация изготовителей и потребителей ДКК, организованная по типу СРО, могла бы взять на себя и функцию сертификации участников отрасли - как предприятий, так и проектных и строительных организаций. Отрасль должна защищаться от случайных и недобросовестных игроков. Все вышеперечисленное, безусловно, должно быть дополнено системой обучающих курсов и регулярных семинаров.

Необходимы энергичное лоббирование интересов отрасли с требованием пересмотра противопожарных нормативов, а также определенная работа для изменения отношения к деревянным конструкциям в обществе. Имеет смысл, как в Германии и Австрии, присуждать премии архитекторам за лучший реализованный проект деревянного здания. В идеале следовало бы добиваться от правительства принятия закона, подобного Wood First Act, действующего в Британской Колумбии, когда древесина рассматривается как приоритетный материал для зданий, возводимых на бюджетные средства, а прочие материалы могут применяться лишь при невозможности решения задач с использованием деревянных конструкций. Принятие такого нормативного акта дало бы мощный толчок индустрии ДКК в нашей стране даже при сохранении существующих ограничений по высотности зданий. Но, к сожалению, пока об этом остается только мечтать.

Россия обладает и природными ресурсами, и потенциалом развития рынка достаточен для того, чтобы таких предприятий, как Сокольский ДОК, Вышневолоцкий ЛПХ, «Тимбер» и «HAUS-KONZEPT Содружество» в нашей стране появилось все больше.