Проблемы и мифы биоэнергетики

При лесозаготовках и последующей деревообработке сырья в отходы превращается до половины от заготовленной древесины. Доля отходов может немного меняться, так как зависит от избранной технологии, применяемого оборудования и других факторов. Но безотходного производства в лесозаготовке и деревообработке не существует.

Иллюстрации и таблицы см. в PDF-версии статьи

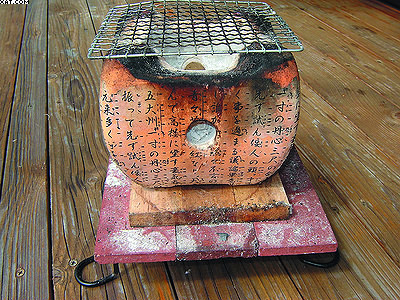

Хибаци. Вчера и сегодня

Киотским протоколом определено, что сжигание возобновляемых видов топлива не наносит ущерб окружающей среде, ибо несожженные, но погибшие растения разлагаются при гниении и углекислый газ высвобождается. Причиной глобального потепления было объявлено сжигание минеральных видов топлива. Не будем обсуждать степень достоверности этих положений. Отметим только, что многие страны в этой связи приняли законы, поощряющие использование возобновляемого топлива, что пришлось кстати для производителей оборудования по изготовлению пеллет. В частности, для немецких и шведских. Производство пеллет вначале базировалось на использовании опилок. Но зачастую то количество опилок, которое образовывалось в результате работы одной или даже нескольких близко стоящих друг к другу лесопилок не позволяло организовать экономически эффективное производство. Обрело популярность направление, по которому все отходы, включая кусковые, перемалывают в древесную муку, из которой и делают пеллеты.

Пеллеты — удобное бытовое топливо. Но для их сжигания требуются специальные топочные устройства. Кроме того, древесные гранулы не так уж и дешевы. Они привились в тех странах, где власти взяли на себя значительную часть расходов либо в форме субсидирования сооружения домашних топочных устройств, либо в форме предоставления налоговых льгот и других преференций производителям пеллет и котлов для их сжигания.

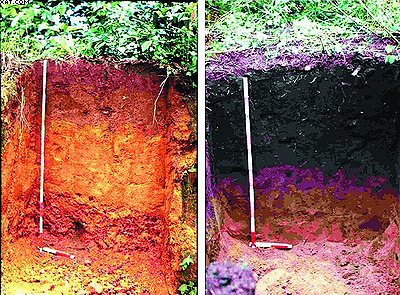

Обычная почва «Черная земля»

Это направление привлекательно в качестве экспортного. Хотя спрос на пеллеты в Европе нельзя назвать устойчивым, но с уверенностью можно сказать, что определенный объем пеллет на рынке будет затребован достаточно долго. Конечно, спрос будет зависеть и от мировых цен на нефть, и от успехов России по прокладке в Европу новых газопроводов, и от погодных условий, и от конкуренции со стороны производителей других видов топлива. Однако, например, на территориях, прилегающих к портам, где есть условия, позволяющие вывозить продукцию в Европу, производство гранул вполне целесообразно.

Рост объемов потребления пеллет внутри страны сомнителен. Отечественные власти намерены осуществить повсеместную газификацию. Древесные гранулы не выдерживают конкуренции с газом по многим параметрам, и прежде всего по простоте, и комфортности использования. В России не предусмотрена ни в каких программах система материальных поощрений граждан за переход на возобновляемое топливо. Нужно также учесть ментальность и материальный уровень нашего населения. Там, где нет центрального отопления и централизованного газоснабжения, почти повсеместно используются дрова. Их заготавливают на местах, и по стоимости они получаются дешевле, чем пеллеты. В некоторых регионах используют каменный уголь, топливо, куда более дешевое, чем гранулы. Местные котельные могли бы стать потребителями пеллет, но хозяйственников отпугивает их высокая цена и необходимость реконструкции топочных устройств. Среди немногочисленных потребителей — владельцы коттеджей в элитных поселках и производители подстилок для животных. Но это не те масштабы, которые могут обеспечить спрос на все производимые пеллеты. По нашему мнению, производство пеллет в многолесных районах, удаленных от западных границ, не станет рентабельным в обозримом будущем. Более привлекательно производство экструзионных брикетов (т. н. евродров), при котором можно обойтись и меньшим количеством сырья и небольшими капиталовложениями на единицу продукции. Эти брикеты выгодны ещё и тем, что их можно сжигать в обычных для российской глубинки дровяных печах без всякой переделки.

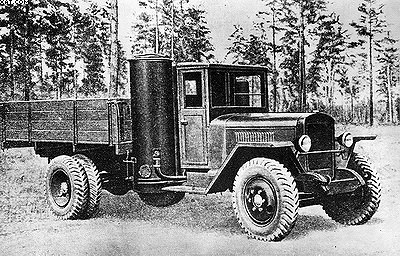

Урал ЗИС-21А с газогенераторной установкой (1946–1952)

Ещё одно активно обсуждаемое направление развития возобновляемых видов топлива это производство «бионефти». Своим рождением оно обязано высоким ценам на нефть в недавнем прошлом и опасениями европейских стран и США относительно энергетической зависимости от нефтедобывающих стран, в частности, от России. Большая часть разработок направлена на получение жидкого горючего из пищевых продуктов, в основном растительных масел. Мы не будем рассматривать в этой публикации этическую сторону превращения пищи в топливо в условиях массового голода во многих развивающихся странах (по данным Всемирной организации здравоохранения, сейчас голодает каждый шестой житель Земли и каждые шесть секунд один человек умирает от голода). Между тем, мировые цены на продовольствие растут, в том числе из-за его использования для технических целей. Заметим лишь, что резкий и болезненный для малоимущих категорий населения скачок цен на растительные масла в России объясняли как раз использованием части их объемов в качестве топлива. И это притом, что пока в Европе «бионефть» составляет немногим более 2% от всего количества потребляемого моторного топлива. Не будем рассматривать и политическую сторону дела. Скажем только, что «бионефть» из растительных масел заведомо дороже нефтепродуктов, и нашей стране, имея значительные запасы нефти, вряд ли целесообразно ориентироваться на эту западную новинку. Другой вариант — этанол. Бразилия производит его из сахарного тростника. США — из кукурузы. Климат обеих стран позволяет получать высокие урожаи этих растений. Весьма активно обсуждается возможность получения этанола из древесины. В свое время в Советском Союзе работало несколько гидролизных заводов. Прекращение их деятельности связано с появлением более дешевого синтезспирта, получаемого из природного газа. Кроме того, эти заводы половину массы перерабатываемой древесины превращали в кислые отходы, которым не было найдено применения.

Следующее направление — получение жидких продуктов путем пиролиза древесины. Некоторое время назад в России очень активно начал работать концерн Dynamotive Energy Systems Corporation, имеющий штаб¬квартиру в Канаде. Как принадлежащее им открытие сотрудники концерна рекламируют хорошо известный факт, что при термической обработке тонко измельченной древесины выход жидких продуктов возрастает, а выход угля снижается. В качестве продукта, именуемого ими BioOil, предлагается использовать фактически суммарную жижку с влажностью до 25%, сильно кислую и вязкую. Широкая реклама, подкрепленная созданием в Москве дочерней компании «Экофлора», подталкивает неосведомленных предпринимателей заключать договоры на строительство предприятий так называемого скоростного пиролиза. С учетом распространенности этого термина в последнее время стоит заметить, что скорость термического распада компонентов древесины после достижения ими температурного порога составляет от нескольких секунд до минуты. Длительность процессов пиролиза на самом деле определяется не скоростью химической реакции, а скоростью подвода тепла к древесине внутри её куска или в объеме. Считаю, что термин «скоростной пиролиз» спекулятивен и ненаучен.

В противовес этому, явно нежизнеспособному, хотя и шумно пропагандируемому направлению в создании новых видов топлива, имеются разработки, в результате реализации которых можно получать из древесины вполне качественное жидкое топливо. Этого можно добиться путем химического «облагораживания» продуктов пиролиза, а также ожижением древесины. Такие работы были начаты в Германии ещё во время Второй мировой войны, когда страна, не имевшая своих источников нефтепродуктов, начала испытывать трудности из¬за недостатка жидкого топлива для транспорта. Значительные силы и средства, вложенные в эти исследования, тогда не привели к созданию промышленного производства. Заметим, что в тот момент себестоимость топлива не играла существенной роли. Сегодня специалистам ясно, что, будь такое топливо получено, оно будет многократно дороже горючего из нефтепродуктов.

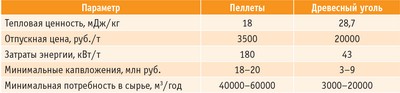

Между тем существует недооцененный сектор использования отходов. Это производство древесного угля. Сравним производство пеллет и древесного угля (табл.).

Из сравнения данных, приведенных в таблице, видно, что эти направления занимают разные ниши. Спрос на древесный уголь в стране возрастает стремительно, что сказывается на оптовых ценах. В июле 2006 года оптовые склады в Москве и Санкт¬Петербурге принимали уголь по 10−12 тыс. руб. за тонну. А через год, в июле 2007 года, эта цена доходила уже до 26 тыс. руб. Лето 2009 года, совпавшее с кризисом, не ознаменовалось, как ожидалось, серьезным падением спроса.

Как правило, неспециалисты знают древесный уголь только по использованию его в бытовых целях. Действительно, спрос на уголь для быта (шашлычницы, барбекю, камины и пр.) вырос вдвое за последние тричетыре года. В странах Центральной и Южной Европы, где камины распространены, все чаще именно древесный уголь предпочитают в качестве топлива. Дело в том, что это единственный вид топлива, не выделяющий при горении угарного газа. Поэтому можно пользоваться камином без заслонки, наслаждаясь «живым» теплом. На мой взгляд, перспективным представляется внедрение в наш быт японских печей хибаци. Эти традиционные для Страны восходящего солнца переносные очаги позволяют обогреть небольшие помещения, разогреть пищу. Использование древесного угля, не выделяющего при горении угарного газа, позволяет устанавливать их в жилых помещениях. Хибаци бывают разных форм, размеров, делаются из разных материалов. Подобные устройства могли бы пригодиться в дачных домиках, палатках рыбаков и охотников. Дело за предпринимателями, готовыми наладить выпуск такого оборудования. Мы охотно поможем разобраться в нюансах дела тем, кто проявит интерес к производству хибаци.

Но это далеко не единственные сферы применения древесного угля.

Службы водоснабжения многих населенных пунктов России, не только на Дальнем Востоке, но и внутри страны, после отравления вод пограничных рек китайскими предприятиями, озаботились установкой у себя фильтров с активированным древесным углем.

Ужесточение требований санитарных органов к качеству крепких спиртных напитков заставило производителей серьезнее отнестись к использованию активированного угля для очистки таких напитков. Производство активированного угля, особенно для пищевых целей, нуждается в древесном угле как исходном сырье.

Быстро развивается производство чистого кремния, например, особо чистых кварцевых концентратов (кварцевая крупка), мультикристаллического кремния (мультикремния). Дело в том, что кремниевые пластины, используемые в качестве подложек в микросхемах, должны обладать одинаковыми диэлектрическими свойствами по всей поверхности. Включение любого постороннего атома в структуру приведет к выходу микросхемы из строя. Только древесный уголь, используемый в качестве восстановителя, изначально не содержит ни единого из таких атомов. Микросхемы — это ведь не только компьютеры, радио, телевидение. Ими оснащены практически все бытовые приборы — от микроволновой печи до пылесоса. Их используют в производстве игрушек, рекламных и информационных табло, приборов, необходимых для организации учебного процесса и т.п. Спрос на чистый кремний быстро растет. Строятся большой завод в Казахстане и два в Сибири. Каждый из них будет потреблять древесный уголь в объемах, превышающих все сегодняшнее его производство в России. Не случайно именно сибирские фирмы активно заказывают оборудование для углевыжигательных производств большой мощности.

В последнее время в стране отмечены признаки возрождения производства ковкого чугуна. Только при использовании древесного угля получается высококачественный ковкий, пластичный чугун. Такой чугун варили на Урале со времен первых Демидовских заводов. Его особые свойства позволили создать знаменитые чугунные ограды и многие памятники Петербурга.

До сих пор такой чугун варят в небольших количествах для художественного литья и изготавливают из него сувениры. Благодаря пластичности этого вида чугуна мастерам прошлого и настоящего удается проработать тончайшие детали художественных изделий. Такие изделия можно встретить, например, в Эрмитаже. Они украшали парадные залы императорских дворцов, начиная со времен Екатерины II.

Начиная со второй половины XX века, в Советском Союзе производство ковкого чугуна ограничивалось очень небольшими объемами. А вот в Бразилии это направление металлургии интенсивно развивалось и развивается, и сегодня эта страна стала мировым поставщиком этого металла. Его достоинством, кроме пластичности, является высокая прочность. Потому на изготовленные из такого чугуна детали можно расходовать меньше материала, что оценили производители транспортных средств. Отливки деталей можно делать более точными, отпадает необходимость в дополнительной их обработке. Хочется надеяться, что и в нашей стране состоится триумфальное возрождение этого вида производства металла, бывшего некогда главным потребителем древесного угля.

Хорошо известна в России и практика использования древесного угля в сельском хозяйстве для облагораживания почв и оздоровления птицы и свиней при клеточном содержании. К сожалению, в последнее время она незаслуженно забыта. Облагораживанием почв заинтересовались ученые в Канаде, США и некоторых других странах. Подсказка пришла с неожиданной стороны. Ученые обратили внимание на то, что большая часть почв в Латинской Америке малоплодородна, но есть отдельные высокоплодородные участки. Их земля имеет необычный для тех мест черный цвет. Аборигены издавна знали о преимуществах этих территорий, которые они называли terra preta («черная земля»).

Исследователи обнаружили в этих почвах много древесноугольной пыли. Установлено, что уголь сорбирует влагу и питательные вещества. Он положительно влияет на рост растений. Кроме того, он отпугивает вредных насекомых. Болезни и вредители значительно реже угнетают растения, растущие в таких зонах. Все это позволяет увеличить урожай и обеспечивает, например, корнеплодам хорошую лежкость при хранении. В СССР такие исследования велись в 50 х годах прошлого века и демонстрировали хорошие результаты применения древесноугольной пыли при выращивании многих видов растений — от картофеля до винограда.

Скотина и птица при стойловом содержании мало двигаются. В их желудках накапливаются газы. Желудок распирает, аппетит уменьшается. Если животным и птице давать с кормом древесноугольную крупку, она будет действовать так же, как аптечный карболен. Привесы заметно возрастут.

Во многих странах эти методы применения продуктов древесного угля теперь афишируются под названием biochar. Будем надеяться, что и российские земледельцы и животноводы возьмут их на вооружение.

В последние годы ведется много разговоров вокруг газификации древесины. Я имел возможность работать с такими основателями этого направления в России, как В. В. Померанцев, А. С. Синельников и В. А. Лямин. Процесс газификации древесной щепы не вызывает затруднений. Хорошо отработаны технологии и прямого, и обращенного, и полуобращенного процессов. Реакции, протекающие при этом, гидравлика, теплообмен, кинетика освещены во множестве диссертаций. Изобретать «новый» газогенератор не более продуктивно, чем изобретать новое колесо для телеги. Грамотный путь состоит в расчете процессов и проектировании оборудования с опорой на уже накопленные знания. Но создание именно «своей» конструкции у нас стало модой или превратилось в способ привлечь клиентуру. При этом разработчиками часто выдаются несбыточные обещания. Я часто встречаю сообщения о создании генератора, питающего производимым им газом тот или иной двигатель. При этом делают реверансы в сторону транспортных генераторов, существовавших в период Второй мировой. Я принадлежу к поколению, которое видело эти автомобили в действии. Проехав несколько километров, водитель останавливался и сливал на дорогу бурую, дурно пахнущую жидкость. Дело в том, что при газификации (в большей степени — при прямом и в меньшей степени — при обращенном процессе) образуются жидкие продукты термораспада древесины. Они содержат помимо влаги фенолы, кислоты, эфиры, метанол. Когда набирается определенный объем этих продуктов, встает вопрос «Куда все это девать?» Просто вылить нельзя. А сжигать невыгодно — на это уйдет не меньшее количество тепла, чем то, что дает сам газ. Даже при самой полной очистке в газе все ещё остаются кислоты, поэтому двигатель, который будет работать на нем, надо делать из кислотостойких материалов.

Единственное достойное применение для продуктов газификации древесины — сжигать их в котельной без конденсации. Но тогда возникает вопрос «А не дешевле ли реконструировать котельную под щепу, например, превратить её топку в топкугенератор, как предложил ещё полвека назад В. В. Померанцев?». В этом случае будет использовано все физическое тепло паров и газов, что невозможно при раздельном процессе. КПД системы будет заметно выше.

О технологии углежжения, выборе конструктивных решений и вспомогательного оборудования пойдет речь в следующей публикации.

Юрий ЮДКЕВИЧ,

к. т. н., гл. специалист отдела

«Биоэнергия» ЗАО «Лонас-Технология»