Крупнейший целлюлозный завод в Германии

Интересный опыт

Германия является ведущим производителем бумаги в Европе. Однако с производством целлюлозы ситуация выглядит иначе. До недавнего времени на пяти заводах Германии производилось 850 000 тонн целлюлозы (данные 2003 года) при годовой протребности внутреннего рынка примерно 4,5−5 млн тонн. С 2004 года ситуация позитивно изменилась: произошел пробный запуск крупнейшего целлюлозного завода в Германии − Zellstoff Stendal GmbH, расположенного на севере одной из «новых» земель Германии − Саксен-Анхальт. Производственная мощность завода составляет 550 000 тонн беленой целлюлозы, высококачественного сырья для производства печатной бумаги и гигиенических изделий, полученного сульфатным методом. Значимость события для Германии подчеркивает тот факт, что на праздничном открытии завода присутствовал Герхардт Шредер.

По мнению генерального директора Zellstoff Stendal Holz GmbH господина Функа, причина такого положения с производством целлюлозы состояла в том, что в Германии установлены очень жесткие экологические стандарты на эмиссию вредных выбросов. В связи с открытием нового предприятия господину Функу были заданы вопросы, ответы на которые могут быть интересны разработчикам заявленных в последнее время в России многочисленных проектов строительства ЦБК.

− Господин Функ, с чем связана сохраняющаяся долгое время ситуация с обеспечением целлюлозой внутреннего рынка Германии?

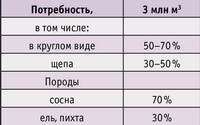

сырья

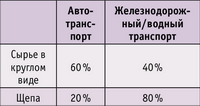

Таблица 2. Характеристика

использования транспорта

− С 1950 года в Германии не было построено ни одного нового целлюлозного завода. Существующие предприятия были либо модернизированы, либо закрыты. По этой причине производство целлюлозы в стране постоянно снижалось. Потребность же в целлюлозе, по причине роста производства бумажной продукции, постоянно росла. Отдельные попытки новых проектов в области производства целлюлозы потерпели неудачи по причине жестких экологических норм, установленных государством. В этой связи Германия являлась долгое время вторым крупнейшим нетто-импортером целлюлозы (в настоящее время Германия переместилась на третье место, второе место занимает Китай).

Ситуация начала изменяться в конце 90‑х годов, когда концерн Mercer International Group приобрел одну из существующих в то время в Германии целлюлозно-бумажных фабрик в Бланкенстайне (Zellstoff- und Papierfabrik Rosenthal GmbH & Co. KG), построенную в начале ХХ века. В 70‑х годах фабрика была полностью модернизирована по современной в то время шведской технологии сульфитцеллюлозного производства. После перехода фабрики к новому собственнику завод был переведен на сульфат-технологию. В результате, производство целлюлозы было увеличено вдвое, а объемы выбросов значительно сокращены. В настоящее время завод производит 300 000 тонн целлюлозы в год.

Это показало, что сульфат-технология может обеспечивать соответствие даже таким жестким экологическим нормам, как в Германии. Данный опыт оказал позитивное влияние на разрешение соответствующих государственных экологических органов при последующем проекте концерна − строительстве нового завода Zellstoff Stendal, крупнейшего целлюлозного завода в Германии.

− Что подвигло собственников предприятия на строительство такого крупного объекта?

− Решающим фактором для строительства нового завода Zellstoff Stendal явилось, прежде всего, наличие высокого спроса на целлюлозу внутри страны. Другим важным моментом стали результаты второй инвентаризации лесного хозяйства Германии, выявившие наличие более значительного запаса ресурсов, чем это предполагалось ранее. Плюс удачное географическое положение по отношению к основным рынкам сбыта, в том числе за пределами Германии.

− Какие проблемы возникли в процессе строительства завода?

− Особенным в этом проекте стала организация финансирования. Конечно же, проблема поиска финансирования в Германии и в России − несколько разные вещи. Однако, как и для российских коллег, для нас было важно найти банк, который согласился бы инвестировать такой крупный проект. Финансировать этот проект согласился немецкий банк HypoVereinsbank. Сложностью являлся тот факт, что немецкие кредитные институты не имеют опыта в финансировании проектов строительств целлюлозного предприятия.

В качестве гарантии от нас потребовали гарантии поставщика оборудования о производственных показателях завода. Это было несложно, так как завод был приобретен «под ключ» с конкретными данными и гарантиями поставщиков о производственных показателях.

Другой сложностью стало отсутствие квалифицированного персонала. В случае строительства автомобильного завода найти специалистов в Германии легко. Специалистов же, умеющих варить целлюлозу, в Германии нет. Поэтому нам пришлось специально готовить людей: они проходили подготовку на заводах Германии, Швеции и Финляндии. Завод был построен в регионе с высоким уровнем безработицы, поэтому потенциальных сотрудников оказалось найти несложно, нужно их было только обучить.

− Сколько времени прошло со дня закладки завода до выхода его на проектную мощность?

− С момента начала строительных работ, практически на пустом месте, до осуществления пробного запуска в октябре 2004‑го прошло 2 года. В последующие 2−3 года должен произойти выход предприятия на полную проектную мощность. В настоящее время, спустя год после пробного запуска, загрузка производственных мощностей достигла 90%.

− Планируется ли дальнейшее расширение производства?

− На нашем заводе не планируется расширение производства. Кроме того, насколько мне известно, аналогичные проекты на базе сульфат-технологии в Германии не планируются.

− Каков общий объем инвестиций и их источники?

− Общий объем инвестиций составил 1 млрд евро. Из них около 28% субвенции в рамках программ по поддержке предпринимательской деятельности Германии и ЕС, остальное в рамках кредита немецкого банка HypoVereinsbank.

Существующие на уровне государства, а также Европейского союза программы предусматривают возможность частичного субвенционирования подобных проектов. Наш завод был построен на территории новых федеральных земель Германии, что допускало субвенционирование инвестиционных намерений до 30%. Все созданные в последние годы лесопильные заводы на территории новых федеральных земель были построены при государственном субсидировании.

− При подобном объеме инвестиций, каков срок окупаемости данного проекта?

− Планирование срока окупаемости − достаточно сложный процесс. Основная причина состоит в значительных рыночных колебаниях цен на целлюлозу, составляющих от 50 до 100%. В нашем случае запланированный срок окупаемости определен в 15 лет. При этом нужно учитывать, что жизненный период такого завода составляет 30‑40 лет. По причине технологического прогресса и постоянного ужесточения экологических норм по истечении этого периода инвестиции в модернизацию оборудования могут достичь уровня, превышающего уровень затрат на строительство нового предприятия.

− По каким критериям выбирали место для строительства завода?

− Прежде всего, необходимо наличие достаточного количества воды. Завод расположен вблизи Эльбы.

Так как транспортировка готовой продукции дешевле, чем транспортировка сырья, важным фактором явилось близость источников сырья. Сырье на завод поставляется из Восточных и Северных земель Германии.

Кроме того, при выборе места строительства целлюлозного предприятия важным фактором является наличие развитой сети всех видов транспортной инфраструктуры: водный транспорт, железная дорога, автодорожный транспорт. Третья часть используемого в производстве сырья принадлежит технологической щепе, которая поставляется лесопильными заводами со всей Германии. В этой связи наличие водного и железнодорожного транспорта являлось решающим (табл. 2).

Значительным фактором стало также то, что Саксен-Анхальт принадлежит к новым федеральным землям Германии, которые имеют большую поддержку государства.

Для справки: за организацию транспортировки отвечает дочернее предприятие завода Zellstoff Stendal Transport GmbH & Co. KG (ZST).

− Какое место занимал в процессе планирования, а также в дальнейшем экологический фактор? Ощущаете ли вы контроль со стороны экологических организаций?

− При проектировании завода была поставлена цель обеспечить минимальные выбросы. При запуске завода эмиссия составляла 50% установленного соответствующими государственными органами уровня. При проектировании завода учитывалось, что допустимые нормы эмиссии с каждым годом ужесточаются. Поэтому очень важно обеспечить максимально возможный запас между фактическими и нормативными показателями, чтобы отодвинуть время необходимости новых инвестиций в очистительные сооружения.

Проблем с экологическими организациями у нас нет. Недавно завод посетила природоохранная организация «Гринпис». Эксперты «Гринпис» остались довольны. Привычного для целлюлозного производства запаха на нашем заводе нет.

− Ваше предприятие имеет собственное лесозаготовительное подразделение. Какая доля потребности в сырье покрывается за счет собственной лесозаготовки? Чем вызвана необходимость ее создания, а также оправдало ли себя создание такой структуры?

− При проектировании завода было решено сформировать собственное лесозаготовительное подразделение. Мы были в этом не первыми: аналогичные подразделения имеют многие финские целлюлозные предприятия. В настоящее время собственное лесозаготовительное подразделение Zellstoff Stendal Holz GmbH & Co. KG (ZSH), директором которого я являюсь, обеспечивает 18% общей потребности в сырье. В последующие годы мы планируем эту долю увеличить. Основными целями создания такой структуры являлись:

- приобретение опыта в общей логистической цепочке «лес-завод», в том числе с целью обеспечения эффективной работы с многочисленными мелкими собственниками леса;

- решение проблемы «узких мест» в обеспечении сырьем, в особенности на начальной стадии работы завода;

- возможность реагирования на изменения на рынках сырья и готовой продукции.

Для справки: помимо заготовки, основной задачей подразделения являются закуп сырья для обоих заводов − нового и завода в Бланкенстайне. Он ведется практически во всех федеральных землях Германии через представителей. Первые договоры на покупку сырья были заключены еще в 2003 году, до начала запуска завода.

Лесозаготовительное подразделение оснащено 11 харвестерами, 11 форвардерами фирм Ponsse, Timberjack, Valmet, 15 автомобилями. Рабочие трудятся в две смены. Заготовленный лес сортируется, пиловочник реализуется немецким лесопильным заводам.

− Основные рынки сбыта вашей продукции?

− Главным потребителем нашей продукции является Германия. В небольших объемах целлюлоза поставляется в страны Восточной Европы (Польша, Словакия). Сбытом целлюлозы, произведенной на новом заводе, а также на предприятии в Бланкенстайне, занимается Mercer Pulp Sales GmbH.

Анна КОЖУХОВА, кафедра лесной промышленности стран Восточной Европы Дрезденского технического университета

Сергей МООСМАНН, закончил лесной факультет Мюнхенского технического университета