Алмазный инструмент для деревообработки

Алмаз − самый твердый материал на земле, обладающий низким коэффициентом трения и высокой теплопроводностью. В связи с уникальностью свойств алмаз активно используется в тех отраслях, где требуется обработка твердых и сверхтвердых материалов, в том числе и в деревообработке.

За последнее десятилетие инструмент, оснащенный лезвиями из поликристаллического синтетического алмаза (DP) или монокристаллического синтетического алмаза (MKD), в просторечии называемый алмазным, активно внедряется в мебельной промышленности, производстве и обработке плитных материалов, композитов, обработке твердых пород древесины. Инструмент из DP по толщине алмазного слоя на подложке, толщине самой подложки, конструкции, а также по производителю подразделяется на два класса: «эконом» (с толщиной двухслойной пластины до 1,2 мм) и «стандарт» (толщина двухслойной пластины более 1,2 мм). Инструмент, относящийся к эконом-классу, как правило, выдерживает не более трех переточек и значительно дешевле инструмента класса «стандарт», который допускает до 10−12 переточек. Инструмент из DP применяется для обработки древесных материалов, плит из измельченной древесины, фанеры, армированных пластиков, цветных металлов, твердых пород древесины.

Инструмент из MKD используется для обработки оверлеев (суперпрочных ламинатов) из абразивных материалов при производстве ламинированного паркета, а также для высококачественного распила при обработке акрилового стекла и цветных металлов. Алмазный инструмент в десятки раз, а иногда и более, превышает по стойкости аналогичный стальной (HSS) и металлокерамический твердосплавный (HМ). Для инструмента, оснащенного алмазными ножами повышенной прочности и износостойкости (особенно лезвия, т. е. режущая кромка инструмента), также характерны более низкое, по сравнению с вышеперечисленным стальным и металлокерамическим инструментом, усилие при резании материала, а также благоприятный температурный режим в зоне резания, что должным образом сказывается на условиях его эксплуатации и качестве получаемой продукции.

Появление поликристаллических алмазов позволило производить сравнительно недорогой дереворежущий инструмент. Использование основного технологического оборудования с ЧПУ, в том числе высокоскоростных поточных линий в деревообработке, обеспечивает его высокую производительность.

Обработка кромки деталей из древесных плит − одна из основных операций в мебельном производстве. Выполняется она двумя видами фрез − насадными и концевыми. Насадными фрезами оснащаются кромкооблицовочные станки и автоматические линии. Концевые алмазные фрезы в основном используются на обрабатывающих центрах c ЧПУ. Стоимость качественного алмазного дереворежущего инструмента в 40 раз больше стоимости дереворежущего инструмента из твердого сплава (НМ), а срок службы алмазного инструмента при грамотной эксплуатации превышает долговечность инструмента HM почти в 160 раз. Но даже не этот факт является главной причиной выбора алмаза. Наибольшую выгоду обеспечивает сокращение времени простоя технологического оборудования. При больших объемах деревообрабатывающих операций замена инструмента из твердого сплава, как правило, должна производиться дважды за восьмичасовую смену. Это потеря времени, которая может составлять несколько часов в день. В автоматизированной линии производства с ЧПУ час простоя может обойтись предприятию в несколько тысяч долларов. А вот алмазный дереворежущий инструмент может работать без замены несколько месяцев, что позволяет значительно снизить издержки производства.

Один из важных факторов при выборе алмазного инструмента − широкое использование плит MDF и HDF для изготовления мебели, мебельных фасадов, ламинированного паркета и других продуктов. Древесно-волокнистая плита, изготовленная способом горячего прессования или сушки ковра из древесных волокон, с введением при необходимости связующих и специальных добавок − это надежная и недорогая альтернатива массиву. Для обработки этих материалов также следует подбирать оптимальный дереворежущий инструмент. Высокое содержание смол в плитных материалах разрушительно действует на карбидный инструмент (HM). Изделия из плит MDF зачастую покрыты шпоном или полимерным материалом, поэтому режущий край инструмента должен эффективно и качественно обрабатывать разные виды материалов. Во многих случаях инструмент из твердого сплава не сможет справиться с поставленной задачей. В то время как алмазный инструмент имеет необходимые характеристики износостойкости для обработки различных материалов и оптимально подходит для того, чтобы производить качественный продукт.

Еще одним большим плюсом использования алмазов в области обработки древесины является то, что из поликристаллических алмазов можно получить алмазную заготовку большого размера (свыше 30 мм в диаметре). Для деревообрабатывающей промышленности это очень важно, так как режущий край должен быть непрерывным. Любые неровности режущей поверхности недопустимы, они могут повредить изделие и тем самым снизить стоимость конечного продукта.

Высокая твердость поликристаллического алмаза обуславливает его отменную износостойкость. Алмазные фрезы, которые тестировались на ведущих предприятиях мира, изготавливающих мебель, доказали свою высокую эффективность. Как показали испытания, износостойкость алмазного инструмента в 20−160 раз превосходит износостойкость инструмента из твердого сплава при обработке абразивосодержащих древесных материалов.

Сегодня в деревообрабатывающей промышленности получили наибольшее распространение следующие виды алмазного инструмента из DP:

- основные и подрезные пилы, а также дробилки для раскроя плитных материалов (ПМ);

- насадные профильные фрезы для профильного погонажа, получаемого из ПМ (стеновых панелей, наличников, раскладок, плинтусов, дверных коробок и т. п.);

- насадные и концевые профильные фрезы для обработки изделий из ПМ (дверных полотен, мебельных фасадов и др.);

- концевые прямые и профильные фрезы для обработки фанеры, пластиков, санфаянса, искусственных отделочных материалов, применяемых при производстве мебели и аксессуаров;

- нестинговые концевые фрезы для раскроя ПМ.

По причине довольно низкой теплопроводности у инструмента, оснащенного НМ-лезвиями, при работе с такими твердыми абразивосодержащими материалами, как ДСП, ЛДСП, ДВП, MDF, НDF, LFB (особенно облицованными синтетическими материалами), через непродолжительное время происходит затупление лезвия. Причина − выгорание режущей кромки вследствие абразивного износа. Это приводит к простоям технологического оборудования из-за замены инструмента, а в некоторых случаях − к немалым экономическим потерям.

Каждый год в промышленности появляются новые материалы и плиты, прежде всего облицовочные. В последнее время используются плотные ламинаты, новые меламиновые пленки, CPL, высокоабразивные пластики для облицовки плит, которые ничем, кроме алмаза, качественно обработать невозможно. Относительно недавно вслед за плитой MDF на мебельный рынок пришла плита HDF, при обработке которой твердосплавный инструмент выходит из строя за считанные минуты. А в обработке синтетических материалов, искусственного камня, ламинатов и прочих материалов, которые не могут быть обработаны НМ-инструментом, алмазу пока нет замены.

Перевод производства на алмазный инструмент означает значительное снижение инструментальных затрат не только за счет повышенной износостойкости DP-ножей и резкого сокращения времени на переточку. Также, что крайне важно, значительно уменьшается количество простоев оборудования из-за замены инструмента. Использование DP значительно продлевает срок службы режущего инструмента, увеличивает производительность и обеспечивает более высокие надежность технологического процесса и качество обработки изделий.

Перечислим наиболее распространенные ошибки при эксплуатации алмазного инструмента.

Применение алмазного инструмента требует определенной культуры производства, эксплуатации и хранения инструмента. В силу чрезвычайной прочности алмаз весьма хрупок и не выносит значительных ударных нагрузок как при хранении, так и при эксплуатации. При заходе инструмента в материал надо постепенно, в течение нескольких секунд наращивать скорость подачи до максимально допустимой (которая, как правило, может быть ограничена только мощностью установленного электродвигателя и конструкцией инструмента). К сожалению, это требование часто не выполняется.

Самая распространенная ошибка при эксплуатации алмазного инструмента − это неуверенность оператора, излишняя перестраховка при работе, то есть низкая квалификация как обслуживающего персонала, так и технических и технологических служб предприятия. Зачастую это вызвано отсутствием в России информации о том, как следует правильно эксплуатировать и обслуживать DP-инструмент.

Как уже говорилось, алмазный инструмент позволяет в 2−3 раза увеличить скорость подачи материала по сравнению с НМ-инструментом, а также максимально повысить частоту вращения инструмента (например, для обрабатывающих центров с ЧПУ рабочая частота − 18 000−24 000 об/мин), что приводит к повышению качества получаемой поверхности. Но многие рабочие, привыкшие к «черепашьим» скоростям работы, психологически не могут решиться работать на других режимах обработки материалов.

Низкие скорости подачи, которые хороши для HSS- и НМ-инструмента, совсем не подходят для инструмента, оснащенного алмазом. Так, из-за ухудшения вывода отходов из зоны резания, повышенного трения инструмента, связанного с конструктивными особенностями DP-инструмента, в отличие от алмазного, рассчитанного на другие режимы резания, снижается стойкость инструмента и теряются все преимущества, присущие алмазному инструменту.

Существенной причиной, сдерживающей резкий рост применения алмазного инструмента в деревообрабатывающей промышленности, является отсутствие развитого сервисного обслуживания (ремонта и заточки) этого инструмента в промышленных центрах России, кроме Москвы и Санкт-Петербурга.

Каждое деревообрабатывающее предприятие уникально по причине применяемой на нем технологии, закупаемого сырья, технологического оборудования, квалификации персонала, поэтому пути и методы перехода производства к эксплуатации DP-инструмента у каждого предприятия свои. Однако можно выделить некоторые общие моменты, которые позволят добиться экономии при внедрении алмазного инструмента в производство.

При изготовлении профильного погонажа алмазный инструмент целесообразно использовать для выпуска основной продукции, объем производства которой составляет не менее 15−20 тыс. п. м. в месяц. Аналогично для предприятия по выпуску, например, фасадов для мебели из плит MDF или дверей (полотен), основным материалом в которых являются ПМ и объем выпуска которых составляет не менее 15−20% в общем объеме продукции.

На мебельных предприятиях, в станочном парке которых имеются раскройные центры для облицованных плит, можно начать с замены подрезных твердосплавных пил и дробилок DP-инструментом, так как именно пилы и дробилки изнашиваются быстрее всего. Кроме того, из-за незначительной глубины реза (2−3 мм) подрезные пилы с алмазными зубьями не подвержены аварийному износу из-за встречающихся иногда в плитах разнообразных включений.

Принято считать, что алмазный инструмент требует механической подачи, то есть работы со скоростями подачи, например, свыше 15 м/мин, но если на предприятии есть оборудование с ручной подачей (фрезерные станки, небольшие форматно-раскроечные станки, находящиеся в хорошем рабочем состоянии), можно попробовать поработать на них с алмазным инструментом при обработке ПМ и рассчитать экономический эффект от внедрения DP-инструмента.

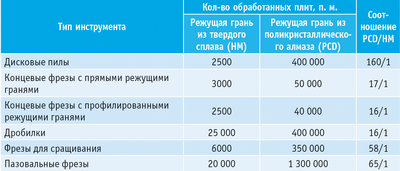

обработки плиты MDF инструментом с режущими элементами

из алмаза (PCD) и твердого сплава (HМ)

В таблице, которая составлена с использованием данных, предоставленных компанией De Beers Industrial Diamond Division (Element Six Ltd.), приведены сравнительные характеристики обработки импортной плиты MDF средней плотности различными инструментами.

Однако, справедливости ради, следует отметить, что почти вся плитная продукция, выпускаемая из измельченной древесины в России, по сравнению с импортной характеризуется низкими технико-экономическими показателями. Причины − применение низкокачественных связующих; ряд технологических проблем, связанных с условиями хранения, например, щепы и компонентов связующих; эксплуатация устаревшего оборудования. Все это приводит к выпуску плитной продукции с повышенным содержанием абразивной составляющей, а также с металлическими и иными включениями, что отрицательно сказывается на экономической эффективности применения и расширении внедрения в деревообрабатывающей промышленности алмазного инструмента.

Используя данные, представленные в таблице, несложно подсчитать расходы на инструмент и убедиться в том, что стоимость основного инструмента из HM и РCD различается в разы, а стойкость инструмента − в десятки раз, а также в том, что стоимость заточки алмазного инструмента составляет 30−60 руб./мм лезвия, а количество переточек алмаза − от 3 до 10. Учитывая вышеизложенное, можно рассчитать и плановую себестоимость затрат на внедряемый инструмент для единицы конкретной выпускаемой продукции на вашем предприятии. Фактическая себестоимость может быть определена только после опытной эксплуатации DP-инструмента, так как она сильно зависит от многих причин: состояния оборудования, квалификации персонала, качества сервиса инструмента, качества обрабатываемого сырья и материалов, состояния трудовой и технологической дисциплины, наличия качественной аспирации на предприятии.

При этом нельзя сбрасывать со счетов следующие факторы: время, потраченное оператором станка на замену инструмента и настройку и корректирование программ на оборудовании (потому что заточенный инструмент изменяет размеры после заточки), а также производительность оборудования до и после замены инструмента.

Владимир ПАДЕРИН

Справка

Поликристаллический алмаз получают путем спекания алмазных зерен на твердосплавной подложке при давлении более 60 000 атмосфер и температуре 1800 К. DP представляет собой пластину, состоящую из слоя поликристаллического алмаза толщиной 0,4−0,6 мм и твердосплавной подложки толщиной 0,8−2,5 мм. В слое DP зерна синтетического алмаза размером от 2 до 25 мкм (90−92% объема) и кобальтовой прослойки между ними.