Особенности оборудования для производства мебели на малых предприятиях. Часть 2

Ассортимент любого производства диктуется рынком, монополисты не в счет. В частности, в выпуске древесно-стружечных плит производители ориентируются на потребности отечественных мебельщиков. Это объясняет тот факт, что современные российские плитные предприятия изготавливают облицованные ДСП и почти отказались от производства необлицованных плит.

Это выгодно и производителям корпусной мебели, позволило им почти полностью отказаться от таких многодельных и затратных операций, как подготовка облицовок из натурального и синтетического шпона и облицовывание пластей заготовок из древесно-стружечных плит. Кроме того, из технологических процессов изготовления мебели были исключены операции удаления свесов облицовки и форматной обрезки - при чистовом раскрое облицованных плит они просто не нужны. Но самое главное, что появилась возможность полностью отказаться от отделки мебели, а это привело к значительному снижению ее себестоимости при сохранении уровня розничных цен на рынке.

Поэтому на использование ламинированных плит перешли не только малые предприятия, но и крупные. Тому есть еще одна причина: производители плит вынуждены отбирать для ламинирования продукцию высшего качества, оставляя потребителям необлицованных плит изделия низкого сорта. Эти плиты по ряду показателей (расслоение, разнотолщинность) не подходят для облицовывания с последующей отделкой, поскольку их использование на практике часто приводит к появлению неустранимого брака.

Все сказанное выше свидетельствует о том, что ламинированные плиты, облицованные термореактивными смоляными пленками с листовым наполнителем из текстурных бумаг, еще очень долго будут составлять основу для производства отечественной корпусной мебели.

Изготовление деталей с непрямолинейными кромками

Круглопильные станки всех видов предназначены для выполнения только прямых резов, поэтому у заготовок, которые получают после раскроя полноформатных плит, могут быть только прямолинейные кромки.

Но в конструкциях современной мебели множество непрямоугольных деталей с непрямолинейными кромками: волнообразные в продольном направлении и закругленные сверху стенки стеллажей, вкладные полки угловых тумб и угловых навесных полок в форме сектора в мебели для кухни, закругленные и овальные крышки тумб и столов и т. д. Выпиливать такие детали электролобзиком в условиях современного промышленного производства нецелесообразно.

Довольно высокое качество обработки таких деталей небольших размеров достигается при помощи вырезания концевой фрезой по копиру с использованием вертикального фрезерного станка с верхним расположением шпинделя. Этим же способом выполняется выборка проемов различной формы в дверях и столешницах.

На небольших предприятиях также часто используется черновое выпиливание заготовок на ленточнопильном станке с последующей обработкой по наружному контуру на фрезерном вертикальном станке с нижним расположением шпинделя.

Но изготовление копиров оправданно только при довольно большой серийности изделий.

Кроме того, надо принять во внимание, что у изготавливаемых столов непрямоугольной формы длина крышек может превышать 3 м. У копиров таких больших размеров значительный вес, и их ручная подача в станок сопряжена с риском возникновения брака: неравномерность продвижения, остановки и перекосы копира приводят к появлению неровностей кромки детали или сколов облицовки на ее ребрах. Поэтому все станки для обработки деталей большого размера должны оснащаться дополнительными поддерживающими столами.

Для выпиливания из плит черновых заготовок непрямоугольной формы целесообразно использовать ленточнопильный станок мод. Set 2000 итальянской компании MD Dario. Это малогабаритный станок, в котором лента обращается по трем шкивам небольшого диаметра, устанавливают на двухзвенном рычаге с тремя шарнирами, обеспечивающем его свободное перемещение в двух координатах и поворот вокруг вертикальной оси. Одним концом рычаг через шарнир присоединен к стойке рабочего стола, на который укладываются цельная щитовая заготовка или несколько заготовок (по периметру стола). Поверх заготовок укладываются копиры, которые вместе с заготовками фиксируются прижимами. В зоне ленточной пилы имеются упоры, контактирующие с боковой поверхностью копиров. При работе станка оператор продвигает станок вдоль заготовок, обеспечивая постоянный контакт этих упоров с копирами, в результате чего выпиливаются заготовки заданной формы. Станок может фиксироваться в заданном положении, и тогда за счет поворота стола можно выпиливать круглые детали.

При обработке ламинированных плит невозможно гарантировать высокое качество обработки кромок - требуется их дополнительное фрезерование. Поэтому для изготовления деталей с непрямолинейными кромками и выборки сквозных проемов в заготовках больше всего подходят обрабатывающие центры, в которых используются вертикальные концевые фрезы.

Облицовывание кромок

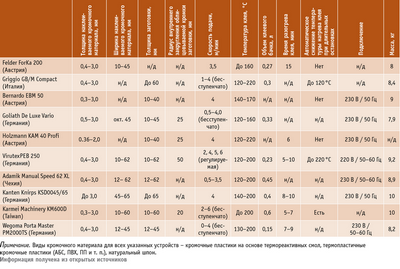

Для облицовывания кромок используются тонкие (0,4-1 мм) и утолщенные (до 3 мм) кромочные пластики. Тонкие пластики изготавливаются преимущественно на основе термореактивных меламиновых смол (многослойные) и термопластичных смол (однослойные) с листовыми бумажными наполнителями, а утолщенные - на основе пластиков с порошковым наполнителем.

Следует отметить, что в соответствии с техническими характеристиками всех выпускаемых сегодня кромкооблицовочных станков предусмотрено использование кромочных пластиков толщиной от 0,4 мм. Более тонкий синтетический шпон, предназначенный для облицовывания пластей, применять нежелательно, поскольку при этом невозможно обеспечить высокое качество облицованных кромок. В первую очередь из-за появления неровностей на их поверхности в результате проступания структуры плиты и из-за имеющихся у них острых ребер (по причине невозможности снятия на них фасок), что неминуемо привело бы к вскрытию материала плиты.

Утолщенные кромочные пластики стали применяться с начала 1990-х как раз из-за появления европейских стандартов безопасности, предписывающих необходимость формирования на ребрах кромок деталей детской и офисной мебели фасок размером не менее 2 мм, которые невозможно получить при использовании тонких пластиков.

В начале периода становления российских малых мебельных предприятий многие из них использовали для изготовления продукции кромочный пластик с уже нанесенным на оборотную сторону слоем клея-расплава, а для его наклеивания на детали - тяжелый электроутюг. Свесы удалялись ножом, а фаски формировались напильником. В последующие годы у мелких отечественных производителей стали популярны устройства мод. AG52F Set испанской компании Virutex. Они оснащены феном для разогрева клея и обеспечивают наклеивание кромочного пластика путем его накатывания роликом на прямолинейные и изогнутые кромки заготовок. Эти устройства комплектовались ручными устройствами для снятия свесов по длине и толщине детали.

кромок

Таблица 2. Кромкооблицовочные станки различных

производителей

Сегодня малые предприятия ис- пользуют более совершенные устройства, в конструкцию которых входят обогреваемый бачок для клея-расплава с механизмом его подачи к клеенаносящему ролику, вращающиеся синхронно от одного электродвигателя клеенаносящий ролик, обрезиненные валики для подачи кромочного материала и ролик для прижима этого материала к кромке заготовки. Скорость их вращения регулируется бесступенчато в диапазоне 0-4 м/мин. На корпусе устройства имеется опорный столик - для контакта с пластью заготовки - и нож для отрезания рулонного кромочного пластика.

При облицовывании деталей больших габаритов опорный столик помещают на пласть заготовки , закрепленной на рабочем столе с помощью вакуумных захватов, и устройство подводится к кромке заготовки так, чтобы ролик прижимал кромочный материал к заготовке с необходимым усилием. Затем устройство проводится вдоль облицовываемого участка кромки, на оборотную сторону разматывающегося из рулона пластика наносится клей и облицовочный материал соединяется с кромкой. В конце операции лента пластика обрезается ножом. Для облицовывания кромок небольших легких заготовок устройство крепится к какой-либо опоре, иногда устанавливается на специальную подставку, а затем заготовки вручную проводятся по его столу.

Сегодня такие устройства выпускают довольно много европейских компаний: Felder (мод. ForKa 200), Bijlard Kantenknirps (SK65), Kurchner (Goliath), Bernardo (EBM 50), Holzmann (KAM 40 ProfI), Virutex (PEB 150) и др. Стоимость этого оборудования - от 1,5 до 2,5 тыс. евро.

Такой способ обработки кромок в середине 1990-х годов был разработан немецкой компанией IMA, использовавшей в своем станке мод. HKA стандартный узел нанесения клея и подачи кромочного пластика. Для перемещения узла использовалась кран-балка. В дальнейшем чертежи этого оборудования были переданы компании Brandt, которая, несколько усовершенствовав конструкцию, производит его под маркой KTD 820 Optimat. Названные устройства обеспечивают высочайшее качество приклеивания толстых кромочных пластиков на кромки шириной до 42 мм и используются для облицовывания закруглений рабочих плит кухонной мебели и крышек столов большого размера с непрямолинейными кромками.

Для удаления свесов кромочного материала по толщине заготовок и формирования закруглений и фасок на ребрах в комплекте с такими устройствами поставляются ручные электрофрезеры специальной конструкции, которые оснащаются инструментом необходимого профиля.

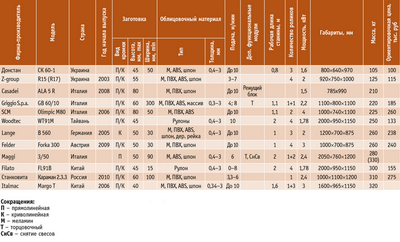

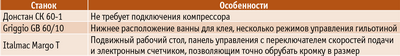

Кромкооблицовочные станки с ручной подачей

Облицовывание кромок щитовых заготовок с использованием ручных устройств - процесс низкой производительности. Использование такого оборудования оправданно только на очень небольших производствах.

Впервые станок с ручной подачей для облицовывания кромок заготовок полосовыми кромочными материалами с использованием клея-расплава был создан итальянской компанией Fravol в 1963 году. Изначально он задумывался как универсальный - для облицовывания прямолинейных и непрямолинейных кромок щитовых деталей, но стал прототипом многочисленного оборудования, используемого преимущественно для обработки деталей непрямоугольной формы.

Современные станки подобного типа не претерпели кардинальных изменений и производятся немецкими компаниями Brandt, Hebrock, Lange, Ostermann и другими, итальянскими Biesse, Fravol, Hirzt, Steton и другими, а также множеством азиатских предприятий и несколькими российскими.

На сварной станине станков такого типа установлен рабочий стол с накладками, приподнимающими нижнюю пласть заготовки над поверхностью стола, позволяющий исключить риск появления царапин на пласти и создать зазор, для того чтобы заготовка не опиралась на край только что наклеенного кромочного материала.

На рабочем столе установлен клеевой бачок с системой разогрева и поддержания заданной температуры клея и клеенаносящим роликом. Бачок может быть установлен и ниже поверхности стола - это увеличивает рабочую площадь стола и дает возможность облицовывать внутреннюю кромку проемов в заготовках. Но такое техническое решение подачи клея (снизу вверх) затрудняет поступление клея к наносящему ролику и очистку устройства.

Механизм прижима кромочного материала к заготовке состоит из приводного ролика для его продвижения и прижатия к кромке, а также одного или нескольких дополнительных неприводных вертикальных роликов. Вместе со станком может поставляться и другой комплект этих роликов - с углубленной проточкой в средней части, с помощью которых можно облицовывать кромки со слегка закругленным сечением.

Механизм подачи кромочного материала в таком станке может быть рассчитан на облицовывание полосовым кромочным материалом или рулонным. Во втором случае на выносной консоли станины устанавливается вращающаяся тарелка для рулона кромочного материала. Тарелка может также быть и невращающейся, но тогда в ее радиальных пазах размещаются несколько неприводных роликов, исключающих повреждение кромочного пластика о поверхность тарелки при размотке рулона.

Механизм подачи рулонного кромочного пластика снабжается ножом для его отрубания, который срабатывает по сигналу конечного выключателя, сообщающего, что облицовывание кромки завершено. Важно учитывать, на какое наибольшее сечение (ширину и толщину) пластика рассчитано усилие этого ножа. Такие станки могут быть снабжены счетчиками длины облицовочного материала, автоматически подающими сигнал на включение отрубного ножа при облицовывании заготовки по всему периметру встык.

В комплектацию станков могут входить фены для разогрева утолщенных кромочных пластиков, предназначенные для снижения их жесткости и предотвращения отрыва от кромки до застывания клея.

При выборе подобных станков следует тщательно оценивать все опции, предлагаемые изготовителем. Например, покупатели часто отказываются от устройства, автоматически переводящего систему нагрева клея в пониженный температурный режим по истечении заданного промежутка времени, а напрасно - оно позволяет исключить перегрев и деструкцию клея при длительных остановках станка.

Не рационально приобретать станок, на рабочем столе которого установлено устройство для фрезерования свесов кромочного материала по толщине заготовки. Часто параметры этого стола не позволяют обеспечить надежное размещение на нем заготовок, а фрезеровочное устройство уменьшает и без того небольшую рабочую площадь.

Для тех, кто планирует облицовывать на таком станке все детали, в том числе и с прямолинейными кромками, интерес могут представить те модели некоторых изготовителей, которые оснащаются и съемной продольной направляющей линейкой, и съемным механизмом подачи (продвижения) заготовок. Если принять, что общая длина облицовываемых кромок трехстворчатого шкафа с антресолью составляет около 60 м, то, с учетом всех потерь времени, при скорости подачи 4 м/мин на таком оборудовании можно изготовить не менее двух десятков шкафов в смену.

Конечно, из-за необходимости удаления свесов вручную с применением электроинструмента даже при использовании специальных станков для выполнения этих операций трудоемкость изделия будет довольно высокой.

Понятно, что использование для облицовывания прямолинейных кромок станков с конвейерной подачей эффективнее технологий с ручным трудом.

О станках с конвейерной подачей и пойдет речь в следующей публикации.

Предыдущая статья Следующая статья

Андрей МОРОЗОВ, компания «МедиаТехнологии», по заказу журнала «ЛесПромИнформ»