Шлифование профилей

Растущий год от года рынок деревянного домостроения требует значительного увеличения поставок деревянных столярно-строительных изделий, в том числе погонажных, а также повышения их качества.

Сегодня погонаж, или профильные погонажные изделия (галтели, плинтусы, наличники, поручни лестниц и т. п.), изготавливаются преимущественно небольшими отечественными предприятиями, имеющими собственные лесопильные производства. Для производства погонажа используются боковые доски и даже горбыль, в лучшем случае доски, полученные пилением вразвал. В результате у изделий из такого сырья огромное количество дефектов - несросшихся и выпадающих сучков, косослоя, трещин и т. д. Кроме того, влажность погонажа, который продается на наших строительных рынках, значительно превышает 12%, и ее снижение обычно происходит естественным образом уже в готовом изделии, что приводит к его короблению, которое видно невооруженным глазом.

Очень часто производители погонажа не уделяют должного внимания подготовке и заточке дереворежущего инструмента: на изделиях заметны выфрезерованные участки и так называемая кинематическая волна - равномерное чередование гребней и впадин в поперечном подаче направлении.

У нас почему-то считается, что погонажу, который используется в строительстве, высокое качество не требуется - все дефекты будут закрыты при отделке и спрятаны под толстыми слоями шпатлевки и краски.

Однако такой подход сегодня недопустим. Чтобы убедиться в этом, достаточно посетить магазины европейских сетей, торгующих в России столярно-строительными изделиями. Предлагаемый ими погонаж не только изготовлен из высококачественной, хорошо высушенной древесины, но и отшлифован. Строители тоже хотят получать полуфабрикаты с максимальной степенью готовности. Кроме того, используя качественный погонаж, строители экономят на отделочных материалах, ведь и через несколько слоев покрытия все равно проступают все дефекты подложки.

Поэтому, несмотря на снижение объемов шлифования на современных деревообрабатывающем и мебельном производствах, полностью отказаться от него невозможно, и шлифовальные станки для обработки профильных погонажных изделий никогда не потеряют значения. Они продолжают играть огромную роль при производстве изделий из массивной древесины - дверных полотен, стеновых панелей, дверей фасадов и других деталей корпусной мебели, кроватей, стульев и т. д.

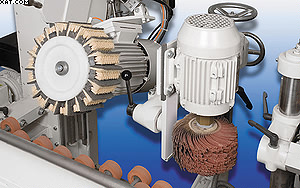

Шлифовальный инструмент

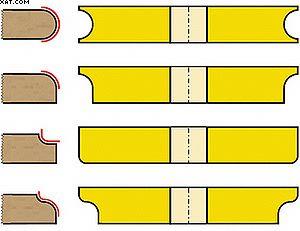

Рис. 1. Примеры участков сечения профилей и

сечения инструмента для обработки этих профилей

Под шлифованием понимается процесс обработки поверхностей заготовок инструментом, оснащенным абразивными материалами, с целью снижения высоты микронеровностей. Особую сложность представляет собой шлифование деталей с профильным сечением, особенно с резкими переходами между поверхностями, расположенными под углом друг к другу.

Все возможные сечения профильного погонажа сегодня могут быть составлены из известных еще со времен Древней Греции архитектурных профилей, называемых обломами или мулюрами, которые подразделяются на прямолинейные (полка) и криволинейные (вал, гусек, каблучок и др.).

Для обработки сечения с любым профилем шлифующий инструмент должен обеспечивать контакт абразива со всей поверхностью обрабатываемой детали. Этого можно достичь двумя путями: использованием жесткого инструмента с контрпрофилем по отношению к обрабатываемому профилю и эластичного инструмента, который как бы автоматически приспосабливается к нему. Как правило, обеспечить охват всей обрабатываемой поверхности одним инструментом невозможно, поэтому надо использовать несколько инструментов для последовательной обработки узких участков сечения (рис. 1).

Процесс поиска эффективного профилешлифовального инструмента ведется постоянно, и сегодня в промышленности используются жесткие профильные (профилированные) шлифовальные диски, профилированные эластичные шлифовальные диски, непрофилируемые эластичные лепестковые и щеточные шлифовальные барабаны, а также ленточно-шлифовальные устройства с профильными утюжками.

У профильных (профилированных) жестких шлифовальных дисков сечение боковой рабочей поверхности, проходящее через ось их вращения, соответствует контрпрофилю обрабатываемой заготовки. На эту поверхность натягивается полоса шлифовальной шкурки на тканевой основе, вырезанной в диагональном направлении, что позволяет ей лучше охватывать профиль диска. Секционные жесткие шлифовальные диски представляют собой металлическую основу, по периметру которой закреплены шлифовальные башмаки с заранее сформированным на рабочей поверхности профилем, точно соответствующим контрпрофилю шлифуемой заготовки и оклеенным шкуркой необходимой зернистости.

Некоторые изготовители инструмента в качестве рабочего элемента диска используют специальные накладки, состоящие из термопластичной пластмассы с нанесенными на его поверхность зернами абразива. Накладки предварительно формуются под необходимый профиль, а затем устанавливаются на корпус круга или на отдельные сегменты и зажимаются фланцами.

К профилированным эластичным шлифовальным дискам в первую очередь относятся эластичные, периферийная поверхность которых изготовлена из резиноподобной массы, смешанной с абразивными зернами.

Другой вид таких дисков - волоконные, целиком изготавливаемые из материала типа «скотч-брайт», который получают путем прессования в форме и одновременного отверждения смеси из синтетического волокна (преимущественно нейлонового) со связующим, заранее перемешанным с абразивом необходимой зернистости. Из-за высокого давления прессования и использования жестких связок волоконные диски, как правило, обладают ограниченной эластичностью. Профилирование боковой рабочей поверхности этих дисков выполняется аналогично профилированию башмаков секционных шлифовальных кругов - путем обработки профиля с наклеенной на него шкуркой. Известны также шлифовальные круги, в которых роль абразива выполняют выступающие, радиально расположенные концы стальных проволочек, полностью залитых внутрь диска, состоящего целиком из эластичной каучуковой связки. Однако из-за ряда существенных недостатков и отсутствия производителя широкого распространения они не получили.

Лепестковые шлифовальные круги - абразивный инструмент в виде дисков и барабанов, состоящий из радиально расположенных лепестков, нарезанных из шлифовальной шкурки и закрепленных одной из своих торцевых сторон на жесткой основе.

Простейший вид такого инструмента - лепестки, закрепленные в обойме из эпоксидной смолы. Однако у таких кругов небольшой диаметр и они используются только в металло-обработке вместе с ручным механизированным инструментом.

В деревообработке и мебельном производстве используются металлические барабаны с индивидуально закрепляемыми на их наружной рабочей поверхности сменными лепестками, плоскость которых параллельна оси вращения барабана. Существуют конструкции лепестковых барабанов, внутри которых - по их периметру - располагается несколько (от 6 до 12) небольших рулонов шлифовальной шкурки, периодически вытягиваемой по мере ее износа. При этом излишек длины каждого вытянутого лепестка при вращении барабана автоматически отрубается за счет удара о специальные ножи, расположенные на внутренней стороне ограждения барабана, и удаляется системой аспирации.

Для увеличения эластичности и лучшего прилегания к обрабатываемому профилю шкурка в лепестковых барабанах, в каждом лепестке, часто нарезается на узкие полосы.

Прижим шкурки к обрабатываемой поверхности осуществляется за счет центробежной силы, возникающей при вращении барабана, или за счет использования прямолинейных щеток, расположенных параллельно образующей барабана и как бы подпирающих каждый лепесток.

Другой вид лепестковых барабанов в 70-х годах ХХ века был разработан голландской компанией «Фладдер», которая специально для использования этих барабанов создала целую гамму шлифовальных станков.

Такие барабаны набираются из отдельных элементов, каждый из которых представляет собой прямоугольный отрезок шлифовальной шкурки, одинарный или сложенный вдвое, со стороны сгиба почти до конца разрезанный на узкие полосы, по неразрезанной стороне согнутый в круг и залитый пластмассой. Лепестки в таком кольце располагаются параллельно оси вращения барабана, но под действием усилий, возникающих в процессе работы, связка в шкурке надламывается, лепестки изгибаются и обращаются стороной с абразивом к обрабатываемой поверхности. Из-за высокой эластичности и низкого давления на заготовку барабаны на основе этих кругов не могут обеспечить съем больших припусков и используются только для легкого шлифования поверхностей после их окраски или грунтования (для удаления ворса) или для обработки рельефов после фрезерования.

Щеточные шлифовальные барабаны применяются не только для очистки обработанных поверхностей. Поскольку материал щеток всегда эластичен и может обладать определенными абразивными свойствами, они используются при создании подпора шкурки в лепестковых шлифовальных барабанах и как самостоятельный шлифовальный инструмент. Щеточные шлифовальные барабаны могут оснащаться линейными щетками, которые устанавливают через равные промежутки на рабочей поверхности барабана параллельно оси его вращения. Линейные щетки обычно просто вставляются (вдвигаются) в пазы барабана-обоймы и полностью заменяются по мере износа.

Существуют и наборные барабаны, состоящие из необходимого числа плоских круглых щеток. Щетки этих барабанов могут изготавливаться не только из простых натуральных, искусственных или синтетических волокон, но и из специального абразивонаполненного волокна, которое получают путем выдавливания через фильеру проволоки, состоящей из смеси пластмассы и абразивного зерна. После усадки пластмассы в процессе ее отверждения часть абразивных зерен выходит из материала наружу и выполняет роль шлифующего средства. Поскольку расстояние между зернами довольно большое, такой материал не засаливается в процессе работы.

Из-за довольно большой длины волокна в щетке любого вида усилие его прижима к обрабатываемой поверхности невелико, что ограничивает толщину снимаемого слоя материала, а также глубину и ширину микроцарапин, оставляемых каждым абразивным зерном. Поэтому щеточные барабаны сегодня используются в основном для финишного шлифования плоских, профильных и рельефных поверхностей.

Все дисковые и барабанные шлифовальные инструменты насадные и закрепляются непосредственно на шпинделях шлифовальных станков. При этом большое значение имеет их предварительная балансировка, особенно жестких металлических и секционных. Цель балансировки - исключить биение инструментов на шпинделе, которое, как и при фрезеровании, может приводить к образованию на обработанной поверхности кинематической волны. У профилешлифовальных инструментов всех видов есть свои достоинства и недостатки. Так, недостаток жестких дисков - в малой площади их контакта с поверхностью обрабатываемой заготовки, что часто приводит к появлению кинематической волны и ограничивает скорость подачи станков. У секционных шлифовальных дисков невысокая стойкость и большая трудоемкость изготовления и профилирования. Волоконные шлифовальные диски не обеспечивают высокой скорости подачи и не обладают необходимой стойкостью. Щеточные и лепестковые могут использоваться в основном для финишного шлифования, причем нет гарантии, что будет сохранена форма заготовки и не появятся прошлифовки.

Ленточно-шлифовальные устройства

Рис. 3. Ленточно-шлифовальный суппорт в

наклоненном положении

Один из основных недостатков жестких шлифовальных дисков всех видов - низкая стойкость, приводящая к засаливанию или полному выкрашиванию абразива.

Этого недостатка нет у ленточно-шлифовальных суппортов.

Такой суппорт (рис. 3) состоит из станины; трех барабанов, вокруг которых обращается шлифлента (один барабан приводной, а два - неприводных); электродвигателя привода обращения ленты; пневматического механизма ее натяжения; прижимного утюжка; ограждения ленты, одновременно выполняющего функцию эксгаустерного кожуха с патрубком для его присоединения к системе удаления отходов.

Такие суппорты могут устанавливаться вертикально, горизонтально и под любым углом к горизонтали. В них используются шлифовальные ленты на тканевой основе с эластичной связкой для закрепления абразива, вырезанные из полотна шкурки по диагонали.

Лента к заготовке прижимается профилированным утюжком, изготовленным из древесины, рабочая поверхность которого изогнута в направлении движения ленты. Для предупреждения износа, снижения трения и нагрева она покрывается лентой из фторопласта, закрепляемой на утюжке обычными гвоздями.

В станках более сложной конструкции ленточно-шлифовальные суппорты снабжаются устройством для быстрой смены утюжков на утюжки с другим профилем. Использование таких суппортов упрощает настройку станков и сокращает простои.

Вид шлифовальных инструментов, их набор и количество определяются сечением обрабатываемых профилей и числом их сторон, которые можно обработать в станке за один проход. Каждый изготовитель профильных деталей должен выбирать из всей широкой номенклатуры, которую предлагает сегодня промышленность, тип и оснащение профилешлифовального станка, в наибольшей степени отвечающие задачам его предприятия. Об этих станках - в следующем номере журнала.

Белое шлифование погонажных заготовок из массива древесины выполняется перед отделкой этих заготовок прозрачными ЛКМ и перед облицовыванием (окутыванием) тонкими пластмассовыми пленками профильных деталей погонажа из ДСП и MDF, а также для отделки профильных кромок щитовых заготовок из массива или из древесных материалов с обкладками из массива. Отдельное место занимает шлифование кромок и профилей, облицованных натуральным шпоном, особенно тонким, и межслойное лаковое шлифование профилей в процессе отделки деталей из массива и фанерованных.

Главная проблема в процессе белого шлифования массива и шпона - сохранение профиля, полученного при фрезеровании, и исключение прошлифовок натурального шпона. При лаковом шлифовании необходимо полностью удалить образовавшийся на поверхности детали ворс, избежав снятия слоя красителя или грунта.

Выполнение этой операции требует использования жесткого шлифовального инструмента, профиль которого идеально соответствует участку профиля заготовки, а также гибкого (эластичного) инструмента, обеспечивающего равномерное распределение усилия прижима абразива к обрабатываемой поверхности.

Профилирование инструмента

Для того чтобы обеспечить точное совпадение профиля обрабатываемого участка поверхности и контрпрофиля прижимаемого к ней абразивного инструмента, надо на специальном оборудовании выполнить предварительное профилирование прижимных утюжков. Сначала выполняется фрезерование образца профиля - на том станке и тем инструментом, с использованием которых будет изготавливаться продукция, а на поверхность профиля наклеиваются фторопластовая лента и шлифшкурка - та, которой будет обрабатываться вся партия. Затем этот подготовленный профиль неподвижно закрепляется в станке.

Заготовка утюжка с предварительно выбранным в ней начерно контрпрофилем помещается в суппорт станка напротив профиля со шкуркой. Суппорт, который движется возвратно-поступательно вдоль этого профиля, постепенно приближается к нему. Когда за счет этого движения и удаления части материала утюжка профили полностью совпадут, утюжок снимается со станка, на него наклеивается фторопластовая лента, защищающая его рабочую поверхность от износа и перегрева. В результате такой обработки в шлифовальном станке достигается полное совпадение обрабатываемого профиля и контрпрофиля утюжка с учетом толщины шлифшкурки.

Утюжки с профилем, полученным таким способом, используются в виброшлифовальных и узколенточных шлифовальных суппортах.

Аналогичным способом профилируются и жесткие шлифовальные барабаны с деревянными башмаками или изготовленные из материала скотч-брайт на основе абразивонаполненного волокна. Эти барабаны устанавливаются на шпиндель фрезерного станка, и к ним вручную подводится профиль, оклеенный шлифовальной шкуркой. После профилирования на башмаки барабанов наклеиваются отрезки такой же шлифшкурки.

Для шлифования профильных погонажных заготовок и профильных кромок производителями станков создана довольно широкая номенклатура оборудования.

Станки для шлифования профильных кромок

Рис. 4. Шлифование профиля жестким барабаном,

установленным на шпинделе фрезерного станка

Отечественные мебельщики сейчас почти не используют операцию шлифования кромок щитовых деталей, так как стараются даже у деталей, пласти которых облицованы шпоном, заклеивать кромки синтетическими материалами. Но развитие рынка и рост требований потребителя скоро заставят производителей облицовывать профильные кромки деталей дорогой мебели обкладками из массива или натуральным шпоном, что снова сделает востребованной операцию шлифования профильных кромок. Ее можно выполнять на универсальном оборудовании. Причем даже если профиль сложен, с резкими переходами, ребрами, но небольшой глубины, то качественного шлифования можно достичь, например, при использовании жестких профилированных барабанов, установленных на вертикальном шпинделе фрезерного станка (рис. 4). Но при ручной подаче длинных деталей (даже с использованием направляющей линейки и автоподатчика) возможно искажение исходного профиля фрезерованной кромки или появление прошлифовок. Поэтому для шлифования профильных кромок щитовых и брусковых деталей на крупных предприятиях используются специальные станки.

Станки виброшлифовальные

Рис. 5. Станок виброшлифовальный для обработки

профильного погонажа с вертикальным и

горизонтальным суппортами

Довольно просты по конструкции и недороги. В их состав входит несколько виброшлифовальных суппортов с утюжками, совершающими циклическое возвратно-поступательное движение вдоль направления подачи заготовки. Такие станки (рис. 5) оснащаются ленточным или цепным механизмом подачи, аналогичным тому, который используется в односторонних кромкооблицовочных станках. В зависимости от назначения станка - для шлифования кромок щитовых деталей или для обработки профильного погонажа - суппорты устанавливаются с одной, двух или трех сторон. Каждый из суппортов наклоняется на угол, который подбирается таким образом, чтобы утюжок обрабатывал зону профиля поверхности наименьшей глубины. Как правило, суппортов не больше трех, что не позволяет обрабатывать одни и те же участки профиля шкурками разной зернистости. Эта проблема частично решается установкой на одном суппорте двух шлифующих утюжков. При качественном профилировании утюжков и точном облегании наклеенной на них шлифовальной ленты достигается почти идеальное совпадение профиля утюжка со шлифуемым профилем, что исключает искажение последнего. Недостаток виброшлифовальных станков - их ограниченная производительность, связанная с малой скоростью подачи (не более 6-8 м/мин) из-за перегрева утюжков, и быстрое засаливание и истирание шлифленты. Поэтому такое оборудование использовалось довольно редко и выпускалось немногими фирмами, например немецкими Reckmann и Hellmann. Значительно больше распространены станки с использованием ленточных рабочих агрегатов.

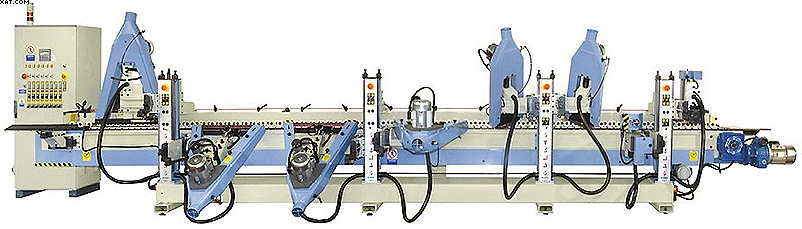

Станки для шлифования профилей с узколенточными агрегатами

Станок High Point SAN-225 для профильного

шлифования, имеет шлифовальный барабан с

щетками и пневматический барабан

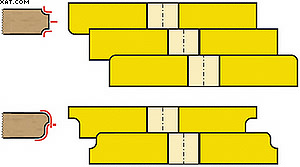

По конструкции эти станки подразделяются на односторонние, универсальные, предназначенные для обработки кромок щитовых и брусковых деталей, двухсторонние для обработки щитовых деталей и двухсторонние - для обработки брусковых деталей по кромке и одной пласти, а также многосторонние, обеспечивающие шлифование профильных погонажных деталей с трех или четырех сторон одновременно.

Следует отметить, что шлифование кромок щитовых деталей (в том числе профильных) из древесно-стружечных и подобных им плит выполняется во время облицовывания способом пост- или софтформинга. Для этого кромкооблицовочные станки оснащаются узколенточными и барабанными шлифовальными суппортами. Такими же суппортами оснащаются и форматнообрезные станки некоторых моделей, которые используются при изготовлении щитовых деталей из массивной древесины, не требующих облицовывания кромок.

Вне зависимости от конструкции все станки для шлифования профильных погонажных деталей строятся на базе узколенточных и барабанных суппортов с профилированными дисками. Подача деталей в таких станках обеспечивается цепными или ленточными механизмами.

В конструкции этих станков используются узколенточные суппорты, предназначенные для шлифования плоских поверхностей, оснащенные плоским утюжком, узколенточные суппорты для шлифования профильных поверхностей с профилированным утюжком, барабанные шлифовальные агрегаты разного типа для обработки радиусов и фасок, суппорты для установки щеточных и лепестковых шлифовальных барабанов. Все производители изготавливают серии станков; количество и состав суппортов каждой модели определяются формой шлифуемого профиля и числом обрабатываемых поверхностей.

Рис. 6. Станок для шлифования профиля с

одним узколенточным суппортом

Все эти суппорты при настройке на обработку конкретного профиля могут быть наклонены на необходимый угол вверх или вниз, что позволяет исключить пропуски и достичь необходимой равномерность шлифования по периметру сечения профилей. В некоторых моделях станков, предназначенных для обработки щитовых деталей, могут использоваться суппорты для шлифования закругленных углов в процессе непрерывной подачи, оснащенные узколенточным или дисковым шлифовальным агрегатом.

Состав и количество суппортов у конкретных шлифовальных станков также зависят от материала обрабатываемых деталей (массив или шпон, порода древесины) и сложности шлифуемого профиля. Односторонние кромкошлифовальные станки могут оснащаться как одним узколенточным суппортом (рис. 6), так и несколькими шлифовальными агрегатами разных типов (рис. 7). Для шлифования деталей с простым ступенчатым профилем кромки, например оконных рам или дверных полотен, разработаны простые односторонние станки с суппортом, которые оснащаются шлифующим барабаном из абразивонаполненного волокна.

Рис. 7. Многоагрегатный профилешлифовальный станок

Производители оборудования предлагают односторонние станки как в правом, так и в левом исполнении, что позволяет составлять из них автоматическую линию для двухстороннего шлифования кромок без перенастройки на ширину обрабатываемых деталей.

Многосуппортные станки, обеспечивающие шлифование профильных погонажных заготовок одновременно со всех четырех сторон, используются крайне редко: готовые детали погонажа обычно одной стороной прилегают к какой-либо поверхности, что исключает необходимость шлифования этой стороны. Кроме того, для установки суппортов, работающих снизу, требуется разрывать конвейеры механизма подачи, что требует увеличения числа их приводов и заметно повышает стоимость станка. Длина таких станков может достигать двух десятков метров. Подобное оборудование из-за большого количества агрегатов отличается высокой ценой и используется только на крупных предприятиях, специализирующихся на изготовлении профилей массовыми сериями - для его перенастройки на другой профиль сечения заготовок требуется длительное время, что существенно снижает коэффициент использования этого оборудования. Попытки увеличить этот коэффициент за счет использования в станках систем ЧПУ и суппортов с автоматической заменой утюжков при перенастройке заметных результатов не дали. Кроме того, использование большого количества ленточных суппортов связано с необходимостью довольно частых остановок станка из-за обрывов лент или их засаливания, что также снижает эффективность их использования. Такие станки сегодня разрабатываются и производятся только по заказу конкретного потребителя.

Станки с щеточными и лепестковыми шлифовальными барабанами

Они обычно используются для промежуточного лакового шлифования. Их основная задача - удаление ворса с поверхности заготовок из массивной древесины или заготовок, облицованных шпоном, после крашения, а также для удаления пузырей, появляющихся после нанесения грунтовки. Конструкция такого оборудования значительно проще, чем у станков, оснащенных ленточными шлифовальными суппортами, так как инструмент устанавливается непосредственно на валы электродвигателей.

Станки с щеточными и лепестковыми шлифовальными барабанами также могут использоваться для белого шлифования профильных погонажных деталей на небольших предприятиях с малым объемом производства. Однако следует учесть, что эластичным инструментом невозможно отшлифовывать кинематическую волну, образующуюся после фрезерования. Приходится с особой тщательностью подготавливать дереворежущий инструмент и исключать возможность формирования обработанной поверхности одним ножом.

Развитие четырехсторонних продольно-фрезерных станков и совершенствование их конструкции в последние десятилетия позволили заметно повысить качество обработки заготовок на этом оборудовании, что зачастую позволяет отказаться от последующего шлифования обработанных деталей. Свидетельство тому - уменьшение количества европейских производителей профилешлифовальных станков. Однако потребность в таких станках не отпала, и отечественные деревообработчики должны внимательно рассмотреть возможность и целесообразность приобретения и эксплуатации этого оборудования на своих предприятиях, ведь его использование позволит повысить качество выпускаемого погонажа.

Константин ПЕТРОВ,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»