Качество древесины и лесопродукции. Часть 5

Качество древесины и лесопродукции

Часть 5. Заготовки и детали

Качество древесины и лесопродукции. Часть 1. Качество древесиныКачество древесины и лесопродукции. Часть 2. Первичная лесопродукция

Качество древесины и лесопродукции. Часть 3. Пиломатериалы

Качество древесины и лесопродукции. Часть 4. Заготовки и детали

Качество древесины и лесопродукции. Часть 6. Лесопромышленное нормотворчество

Процесс механической обработки деталей базируется на системе взаимодействий станка, приспособлений, режущих инструментов и детали - так называемой системе СПИД, у элементов которой имеются погрешности, приводящие к образованию дефектов обработки.

деревянных изделий

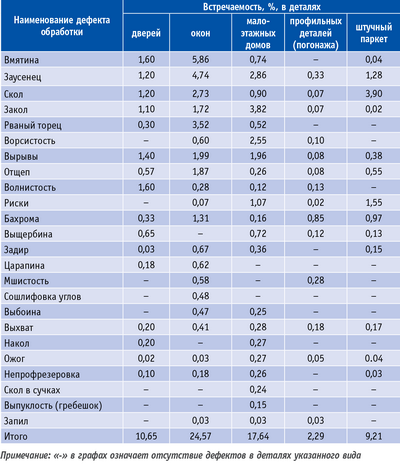

Перечень дефектов весьма обширен (см. табл. 1) и специфичен для каждого вида деталей. Характеристики дефектов были изучены при участии и под руководством автора на десятках деревообрабатывающих предприятий в разных регионах страны - были обследованы десятки тысяч деталей различного назначения, измерялись параметры обнаруженных дефектов, на основании чего выполнена их классификация и определения терминов. Значительная часть полученной информации была учтена при разработке ГОСТ 2140-81 «Пороки древесины. Классификация, термины и определения, способы измерения».

Анализ встречаемости дефектов и причин их образования позволил сделать ряд выводов, существенных для деревообработки:

- система СПИД в решающей степени оказывает влияние на процессы образования дефектов, что подтверждается данными о встречаемости дефектов на строительных профильных деталях (погонаже), изготовленных на импортном высокоскоростном оборудовании, и о встречаемости дефектов в деталях окон и комплектов деталей для малоэтажного домостроения, изготовленных на отечественном оборудовании, которое эксплуатируется в течение десятков лет;

- на образование дефектов влияние оказывают свойства древесины с пороками (сколы в сучках и возле них, заколы и сколы при большом наклоне волокон, выщербины возле завитков и т. п.);

- дефекты также возникают из-за нарушений технологических режимов (обработка деталей с повышенной влажностью древесины, затупление или неправильная подготовка режущих инструментов, неудаление отходов древесины из рабочей зоны станков и др.).

В деталях деревянных окон и дверей чаще всего встречаются такие дефекты механической обработки, как вмятины, заусенцы, сколы, рваные торцы, вырывы, отщепы, бахрома; в деталях для малоэтажного домостроения - сколы, риски, заусенцы, заколы, вырывы. Наличие таких дефектов дает основание как для учета наиболее значимых дефектов при нормировании качества деталей, так и для тщательного технологического обеспечения производства деталей.

Влажность древесины - ее важное физическое свойство. При изменении температурных и влажностных условий эксплуатации деталей древесина может как поглощать влагу из воздуха (сорбировать), так и отдавать ее в воздух (десорбировать). Разница между степенями влажности при сорбции и десорбции называется гистерезисом сорбции и составляет около 2,5%. Эта особенность древесины объясняет ее достоинства для внутренней отделки жилых помещений как регулятора температурно-влажностных условий среды обитания человека. К тому же древесина обладает свойством поглощать из воздуха жилых помещений газообразные летучие вещества, что положительно влияет на экологию жилищ.

Сорбция обуславливает разбухание древесины, а десорбция - ее усушку, что приводит к изменению (увеличению или уменьшению) линейных размеров деталей.

Эта особенность учитывается при определении номинальных размеров деталей для конкретных изделий, конструкций и условий их эксплуатации, а также при определении методов защиты деталей.

Номинальные размеры деталей устанавливают исходя из условий равновесной влажности и температуры в период эксплуатации изделий и конструкций. Обычно влажность древесины деталей принимают, учитывая условия их эксплуатации внутри или снаружи помещений. Считается, что внутри помещений температура воздуха составляет около 20°С, а его влажность не превышает 60%.

Учитывая природную изменчивость влажности древесины, ее нормируют в деталях не однозначными величинами, а определенными диапазонами этих величин, например 8-12%, т. е. 10±2%. Такие нормы влажности устанавливают, в частности, для деталей мебели и для слоев (ламелей) деревянных клееных конструкций. В ряде случаев, особенно для деталей, эксплуатируемых на открытом воздухе, влажность древесины ограничивают нормой «не более 22%», которая принята для перевозимой лесопродукции и называется транспортной влажностью.

Стеновые детали (бревна и брусья) эксплуатируются как в условиях открытого воздуха и подвергаются воздействию атмосферных факторов, так и при температурно-влажностном режиме отапливаемых помещений. Это заметно влияет на деформативность таких деталей и на развитие в них внутренних напряжений, обуславливающих появление продольных трещин на их поверхностях. Стеновые клееные брусья менее подвержены внешним воздействиям, что обеспечивает их конкурентоспособность как стеновых материалов для малоэтажного домостроения.

Условия эксплуатации имеют определяющее значение для нормирования влажности древесины деталей даже одного назначения. Например, ГОСТ 3191-82 «Вагоны железных дорог колеи 1520 мм. Детали из древесины и древесных материалов. Общие технические условия», содержащий требования к хвойным и лиственным деталям в пассажирских, грузовых вагонах и в вагонах метрополитена, регламентирует влажность древесины одних деталей не более 18%, других - не более 15%, третьих - не более 12%, а для некоторых деталей грузовых вагонов (решетки и доски пола и др.) - не более 25%.

Для защиты деталей от естественных колебаний температуры и влажности в условиях эксплуатации, а также с целью усиления свойств текстуры, цвета и блеска древесины некоторых декоративных деталей применяют разные способы отделки и облицовки. Так, ГОСТ 1824-88 «Детали и сборочные единицы деревянного верхнего строения мостовых парков. Общие технические условия» устанавливает, что влажность древесины деталей не должна превышать 22%, но все детали и сборочные единицы (щиты, мостики и др.) должны быть загрунтованы и окрашены в два слоя масляными красками, что необходимо для того, чтобы защитить древесину деталей от излишней сорбции и воздействия атмосферных осадков.

Значимость влажности древесины для качества деталей предопределяет важность операций сушки пиломатериалов, температурно-влажностных условий изготовления, хранения и защитной обработки деталей, что целесообразно регламентировать внутренней документацией деревообрабатывающих производств (в основном в виде технологических режимов) и системой контроля качества деталей.

Качество обработки поверхностей деталей оценивают как по наличию и размерам дефектов, так и параметрам неровностей (волнистость, риски, неровности разрушения и упругого восстановления и др.), характеризующим шероховатость поверхности. Параметры шероховатости (до середины прошлого века применялся термин «чистота поверхности») регламентированы ГОСТ 7016-82 «Изделия из древесины и древесных материалов. Параметры шероховатости поверхности», а методы их определения - ГОСТ 15612-85 «Изделия из древесины и древесных материалов. Методы определения параметров шероховатости поверхности».

ГОСТ 7016 относит к неровностям:

- анатомические неровности древесины, образованные вскрытыми полостями сосудов или клеток;

- структурные неровности, характеризуемые формой, размерами и расположением древесных частиц на поверхности материалов (древесно-стружечных и древесноволокнистых плит);

- неровности упругого восстановления, образующиеся в результате неодинаковой величины упругого восстановления после обработки режущими инструментами поверхностного слоя древесины на участках разной плотности и твердости;

- риски, волнистость, ворсистость, мшистость.

Следует обратить внимание на существенное различие между неровностями по ГОСТ 7916 и дефектами (табл. 1), так как некоторые дефекты в ГОСТе отнесены к неровностям. Дефектами принято считать локальные (местные) нарушения целостности поверхности деталей, а неровностями - системно возникающие нарушения по всей длине детали.

Шероховатость поверхности деталей оценивается следующими параметрами:

- Rm max- среднее арифметическое значение высоты наибольших неровностей (не менее пяти) на поверхности, мкм;

- Rm- наибольшая высота неровностей профиля детали, мкм;

- Rz- высота неровностей профиля по десяти точкам при отсчете от базовой линии или от средней линии профиля, мкм;

- Ra- среднее арифметическое абсолютных отклонений профиля, мкм;

- Sz- средний шаг неровностей профиля по впадинам, мм.

Для определения параметров шероховатости по ГОСТ 15612 используют индикаторные глубиномеры, профилографы, профилометры, а в производственных условиях при операционном контроле - образцы шероховатости (бруски длиной 300 мм и сечением 300х200 мм). Контроль осуществляют визуальным сравнением шероховатости поверхности обработанной детали с шероховатостью поверхности образца.

Предельные значения параметров шероховатости (по норме - «не более») устанавливают в нормативных документах на конкретные изделия, конструкции или на детали определенного назначения. В большинстве случаев качество обработки поверхностей деталей оценивают параметром Rm max, но при весьма высоких требованиях, что характерно для декоративных деталей, могут нормироваться и другие параметры шероховатости.

Способы защиты поверхностей деталей определяются по условиям эксплуатации (применения) этих деталей в конкретных изделиях и конструкциях. Для декоративных деталей основными способами защиты их поверхностей являются отделка (прозрачная - лаками или непрозрачная - красками), для несущих (в строительных конструкциях) - пропитка био- и огнезащитными средствами, вспомогательные детали обычно не требуют защиты.

Для защиты деталей декоративно-эстетического назначения способом прозрачной отделки требуется особо качественная обработка их лицевых поверхностей, что обеспечивается высокими значениями параметров шероховатости, достигаемыми в ряде случаев только операциями шлифования поверхностей деталей после их фрезерования.

Пропитка несущих и ограждающих деталей до сих пор не получила однозначной оценки у специалистов (строителей, деревообработчиков, сотрудников контрольно-надзорных структур), среди которых ведутся споры. У каждой из сторон имеются серьезные аргументы и убедительные доказательства правоты своего суждения. Факту загнивания непропитанной древесины в условиях высокой влажности почвы и воздуха противопоставляются факты многовековой службы деревянных зданий и сооружений с хорошо продуманными проектными решениями и нормальными условиями эксплуатации. В многочисленных музеях-заповедниках деревянного зодчества не только в нашей стране, но и за рубежом демонстрируются деревянные дома начала и середины позапрошлого века, у которых нет даже признаков загнивания непропитанных бревенчатых стен и в которых хорошо сохранились полы, окна и двери. Культовые сооружения из древесины служат людям много веков, а попытка «отреставрировать» знаменитые деревянные церкви на острове Кижи при помощи усиленной пропитки их стен антисептиками успехом не увенчалась. Одним из результатов такой дискуссии можно считать осознанное понимание необходимости биозащитной обработки деревянных конструкций и их деталей только в тех условиях их эксплуатации, когда проектные и конструктивные решения не могут обеспечить долговременную эксплуатацию непропитанной древесины.

Наиболее острые дискуссии ведутся по проблеме пожарной безопасности деревянных зданий и сооружений. «Красный петух» как символ пожара в сознании многих людей ассоциируется с деревянными строениями. Но причинами возгорания деревянных домов являются не только их пожароопасность, ненадлежащий контроль источников огня, дефекты электроснабжения и т. д. Определенной степенью пожароопасности отличаются все здания и сооружения; об этом свидетельствует практика их страхования во многих странах мира, фактически не разделяющего риски пожароопасности по материалам, например, стеновых конструкций малоэтажных домов. Основным критерием пожарной безопасности считается период времени, в течение которого конструкции и их элементы (детали) сохраняют несущую способность и который необходим для эвакуации людей из здания и для локализации пожара и его тушения.

Для малоэтажных зданий этот отрезок времени составляет 30 мин. Его обеспечивают несущие деревянные детали сечением не менее 100х100 мм (подробнее читайте в статье «Безопасность и риски в малоэтажном домостроении», ЛПИ, № 8, 2012 год). Как и в вопросе с биозащитой, обеспечение пожаробезопасности конструкций с применением деревянных деталей должно начинаться с тщательно продуманных проектно-конструкторских решений и обязательно включать в себя информационно-справочные указания владельцу здания по правилам соблюдения пожарной безопасности в период эксплуатации здания, например, в формате паспорта здания (подробнее читайте в статье «Информационносправочное обеспечение малоэтажных домов и жилищ», ЛПИ, № 3, 2013 год).

Одним из конструкторско-технологических решений для обеспечения пожаробезопасности несущих деревянных деталей может быть (по опыту скандинавских домостроителей) отделка их огнестойкими лакокрасочными материалами, а лицевые поверхности таких деталей можно отделывать прозрачными огнестойкими лаками. Тем самым обеспечивается не только огнестойкость деталей, но и сохранение текстуры древесины. Следует учитывать, что пропитка деревянных деталей био- и огнезащитными веществами не самым лучшим образом влияет на экологические и другие свойства древесины. В частности, срок службы тесаных непропитанных шпал больше, чем пиленых, пропитанных креозотом.

Стоимость биозащитно обработанных деревянных несущих деталей больше стоимости непропитанных на 20-25%, а их пропитка антипиренами, в зависимости от состава вещества и глубины пропитки, способствует удорожанию пилопродукции в 1,5-2 раза. Поэтому необходимость и целесообразность защиты деталей разными способами пропитки должна быть тщательно обоснована экономически.

Нормирование качества строительных деталей. Основным потребителем деревянных деталей, включая заготовки-детали, является промышленно-гражданское строительство, продукция которого - жилые и производственные здания, разные сооружения, мосты и др. На эти цели расходуется большинство производимых в стране пиломатериалов. Существенная часть пилопродукции используется для изготовления деревянных клееных конструкций, применяемых в различных типах сооружений, в малоэтажном домостроении, в производстве столярно-строительных изделий (окон, дверей, щитов и т. п.).

В настоящее время нет нормативного документа федерального уровня, регламентирующего единые требования к строительным деревянным деталям.

Действующие ГОСТ 11047-90 «Детали и изделия деревянные для малоэтажных жилых и общественных зданий. Технические условия» и ГОСТ 8242-88 «Детали профильные из древесины и древесных материалов для строительства. Технические условия», которые разработаны около 25 лет назад, не учитывают современного состояния и перспектив развития как строительства в целом, так и малоэтажного домостроения в частности, устанавливают разные требования к деревянным деталям близкого функционального назначения.

На основе системного анализа этих стандартов можно сделать следующие выводы:

- ГОСТ 11047 и ГОСТ 8242, по сути, распространяются на деревянные детали не только для жилых и общественных зданий, но и для зданий другого назначения (торговых, спортивных, промышленных и др.), но не учитывают новые виды деталей, например, декоративно-ограждающие;

- ГОСТ 11047 не регламентирует требования к деревянным изделиям (окна, двери, щиты, панели и др.), а устанавливает требования только к деталям таких изделий;

- ГОСТ 8242 устанавливает перечень и параметры профилей деталей, что оказалось излишним в условиях рыночных отношений, регулируемых конкретными решениями изготовителей деталей и спросом потребителей;

- назначение и близость условий эксплуатации несущих деталей (I и II группы) по ГОСТ 11047, реальная возможность силовой, а не визуальной оценки прочности этих деталей, целесообразность обеспечения высокого уровня безопасности и надежности конструкций здания при широком диапазоне прочностных показателей древесины отечественных пород (до 40 МПа по европейским стандартам) определяют возможность объединения этих двух групп деталей в одну группу с требованиями на уровне I группы, т. е. не менее 24 МПа (класс С24 по Еврокоду 5 «Деревянные конструкции»);

- нормы ограничения пороков в обоих стандартах не учитывают реальной встречаемости пороков в деталях, не ограничивают опасные сечения и совокупности пороков на одной детали.

На основе этих выводов и с учетом изложенных выше особенностей нормирования качества деталей фирмой МП «ДОМ» разработан и проходит процедуры рассмотрения, согласований и экспертизы проект ГОСТ 11047 «Детали деревянные для малоэтажных зданий. Общие технические условия». Проект стандарта распространяется на деревянные детали, применяемые в строительных конструкциях малоэтажных зданий и в зданиях любого назначения. Проект ГОСТ 11047 разработан с целью замены ГОСТ 11047-90 и ГОСТ 8242-88 - как основополагающий нормативный документ для всех стадий существования зданий (проектирование, производство, строительство, эксплуатация), а также для оценки соответствия (сертификации) деталей.

Проект ГОСТ содержит требования к деталям с учетом их классификации:

По функциональному назначению детали подразделяются на три группы:

- декоративно-ограждающие, в которую включены архитектурно-декоративные детали (карнизы, наличники и др.) и ряд профильных деталей;

- несущие, т. е. воспринимающие эксплуатационные нагрузки с разделением их по основным конструкциям (перекрытия, полы, стены);

- вспомогательные (накладки, вкладыши, детали щитов и т. п.).

По условиям эксплуатации детали подразделены на эксплуатируемые внутри здания и снаружи. Выделены бревна и брусья, эксплуатируемые и внутри, и снаружи здания.

По породам древесины. Детали изготавливают в основном из древесины хвойных пород, часть деталей может изготовляться из древесины мягколиственных пород. Для ряда профильных деталей может быть использована древесина твердолиственных и тропических пород при соблюдении режимов специальных технологических операций их обработки (см. статью в ЛПИ, № 8, 2013 год).

По монолитности. Детали могут изготовляться как цельными, так и составными (клееными, гвоздевыми, на металлических зубчатых пластинах). Конструкции составных деталей и технология их производства должны быть обоснованы конструкторско-технологическими решениями, изготовляться из частей досок, бревен, брусков и т. п., относящихся к одной породе древесины, и по прочности соответствовать аналогичным цельным деталям.

По обработке боковых поверхностей. Детали могут быть пилеными (с шероховатостью не более 1250 мкм), калиброванными (с шероховатостью не более 500 мкм), фрезерованными под прозрачное покрытие (с шероховатостью не более 80 мкм) или под непрозрачное покрытие и облицовку (с шероховатостью не более 200 мкм).

Влажность древесины деталей должна соответствовать условиям их эксплуатации и составлять 12±2% для деталей, эксплуатируемых внутри зданий, и не более 18% для деталей, эксплуатируемых снаружи зданий. Влажность пиленых деталей не должна превышать 22%, а влажность бревен и пиленых брусьев может определяться условиями договоров на их поставку, но, как правило, должна соответствовать т. н. транспортной влажности (не более 22%). Обеспечение названных выше влажностных параметров древесины деталей поможет избежать риска появления грибных окрасок при транспортировке и хранении деталей.

Вид и качество защитной обработки обычно определяет потребитель (заказчик) деталей, исходя из требований проектной документации на здание или условий эксплуатации деталей. Биозащитную пропитку деталей, как и их огнезащиту, целесообразно выполнять с учетом экономического обоснования, сделанного заказчиком деталей.

конструкций

Качество отделки деталей должно быть не ниже IV класса по ГОСТ 24404-80 «Изделия из древесины и древесных материалов. Покрытия лакокрасочные. Классификация и обозначения».

Нормы ограничения пороков установлены с учетом:

- реальной встречаемости пороков и их совокупностей, представленной в табл. 1, и встречаемости дефектов обработки деталей (табл. 1). Основными нормируемыми пороками приняты сучки и трещины - для деталей I и II групп; для деталей III группы ограничений пороков почти нет;

- ограничения в деталях II группы (т. е. в несущих деталях) опасных сечений, образуемых одновременным наличием сучков и трещин;

- значимости ряда пороков (гнилей, гнилых и табачных сучков, сквозных трещин, глубоких червоточин и грибных поражений) для качества стеновых бревен и пиленых брусков, а также кривизны бревен;

- ограничения использования для деталей I и II групп еловой древесины из пораженных короедом древостоев, так как у подобной древесины пониженные физико-механические свойства.

Основополагающий статус ГОСТа означает, что такой стандарт определяет на текущий момент государственный уровень требований к конкретному виду продукции, обеспечивающий ее безопасность и качество.

Но в условиях динамичного изменения спроса на продукцию, оперативного совершенствования техники и технологии ее изготовления неизбежна необходимость и целесообразность уточнения, расширения и изменения требований основополагающего стандарта. Приведение стандарта в соответствие с современными требованиями осуществляется либо путем внесения изменений в ГОСТ, что требует значительных затрат времени, либо путем оперативной разработки и применения нормативного документа формата СТО, регламентирующего новые требования к продукции, но не понижающего требований основополагающего ГОСТа.

Такой оперативной возможностью пользуются некоторые предприятия лесопромышленного комплекса и научно-техническое общество дерево-обрабатывающей промышленности (НТО древпром). Этим обществом, в частности, разработан комплекс СТО для малоэтажного домостроения. В этот комплекс из четырех стандартов входят СТО НТО ДП-1.2-2012 «Детали деревянные. Технические условия», учитывающего положения ГОСТ 11047, но и расширяющего номенклатуру деталей за счет деталей деревянных окон и дверей, а также СТО НТО ДП-1.3-2012 «Бревна и брусья для стеновых конструкций. Технические условия», регламентирующего особенности требований к этим строительным деталям.

Роль и место СТО, порядок их разработки, утверждения и применения будут рассмотрены в следующей статье, посвященной техническому регулированию и нормотворчеству в производстве лесопродукции.

Виктор КИСЛЫЙ, канд. техн. наук, директор фирмы «МП «ДОМ»»