Прессы в деревообработке

Классификация и применение

Производственные процессы во многих отраслях промышленности, в том числе деревообрабатывающей, неосуществимы без специального оборудования. Одним из основных видов такого оборудования в деревообработке являются различные агрегаты, создающие давление, то есть прессы.

С помощью прессования уплотняют материалы при склеивании, формируют различные профили (на полотнах дверей, мебельных фасадах и т. п.). Незаменимы прессы при изготовлении деталей мебели и интерьера, дверей (из клееного массива, в шпоне, облицованных ПВХ, пленкой или бумагой и т. д.). При выборе пресса следует учитывать прежде всего намеченную цель, а также стоимость, качество изготовления, ожидаемое сокращение ручного труда, повышение производительности производства и т. д.

Классификация прессов

Прессы могут быть как общего назначения, так и специализированные: прессы для склеивания древесных заготовок по длине, ширине, толщине; прессы с различными матрицами, например, для прессования так называемых скинов; прессы с упругими прокладками и вакуумно-мембранные для облицовывания профильных заготовок и т. д.

По типу привода прессы подразделяются на несколько групп:

- гидравлические;

- электрогидравлические;

- пневматические;

- вакуумные;

- механические (винтовые и рычажно-винтовые);

- ручные.

По виду элементов, передающих давление, различают следующие прессы:

- с жесткими плитами;

- с гусеницами;

- с роликами;

- с мембранами;

- с эластичными диафрагмами;

- с лентами.

По конструкции прессы подразделяются на три вида:

- одноэтажные;

- многоэтажные;

- проходного типа.

По конструкции станины различают колонные, рамные и коробчатые прессы.

Выделяют прессы с механизированной, роботизированной или ручной загрузкой и разгрузкой.

По расположению прессуемого изделия в пространстве прессы могут быть вертикальные и горизонтальные.

По температурному режиму различают холодные (прессование проходит без нагрева) и горячие прессы. Последние по способу нагрева носителя подразделяются на четыре типа:

- паровые;

- на горячей воде;

- термомасляные;

- с нагревом токами высокой частоты (ТВЧ).

Следует отметить, что в прессах с ТВЧ производится нагрев только клеевого шва (а не плит пресса и всего объема заготовки), что значительно сокращает время прессования.

Гидравлические прессы

Гидравлические прессы предназначены для приклеивания к плоским заготовкам с одной или двух сторон разного листового материала (шпона, пластика, пленки, бумаги и др.). Благодаря увеличенному межплитному расстоянию возможно прессование пачки заготовок и гнутоклееных изделий с использованием специальных матриц. Такие прессы используются на предприятиях по изготовлению дверей, мебели, паркета, гнутоклееных изделий и стульев.

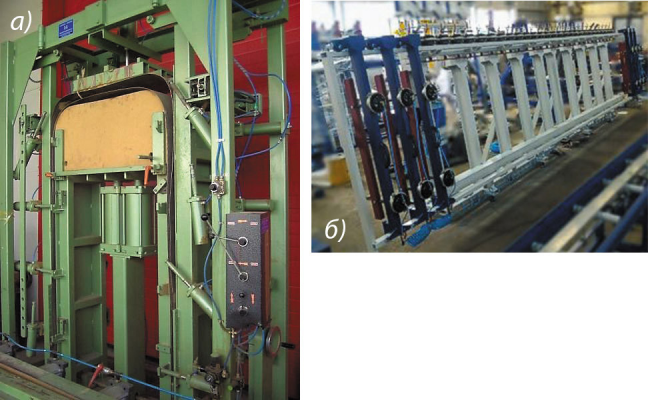

Как правило, прессы изготавливаются в горячем и холодном варианте, с размерами плит 2300 х 1100, 2500 х 1300, 3000 х 1300 мм и с 1–10 пролетами, для горячих прессов – с температурой плит не ниже 120°С, общим усилием 120 т и более. На рис. 1а представлен вариант рамного гидравлического холодного однопролетного пресса, на рис. 1б – горячий многопролетный пресс, а на рис. 1в – ТВЧ-пресс.

Пневматические прессы

Эти прессы получили широкое распространение и используются для склеивания древесины и древесных материалов по длине, ширине, толщине, для склеивания профильных заготовок, например, заготовок для лыж, клюшек и другого спортинвентаря, а также для облицовывания плоских и криволинейных поверхностей различными материалами природного и искусственного происхождения.

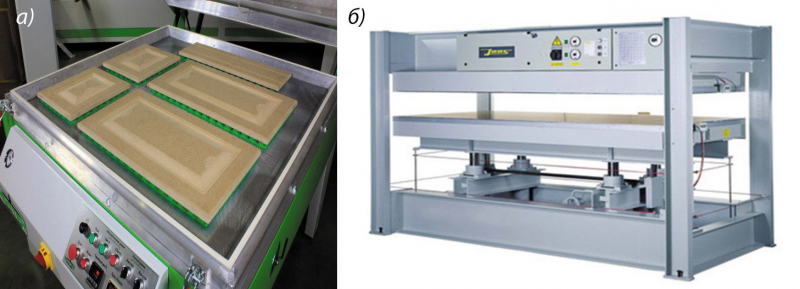

Вакуумные прессы

Вакуумные прессы – это специализированное оборудование, которое используют в мебельном производстве, авиационной промышленности, металлургии и во многих других отраслях. К этой группе относятся следующие виды прессов: вакуумный, мембранный, мембранно-вакуумный, вакуумный пресс-мешок, горячий вакуумный.

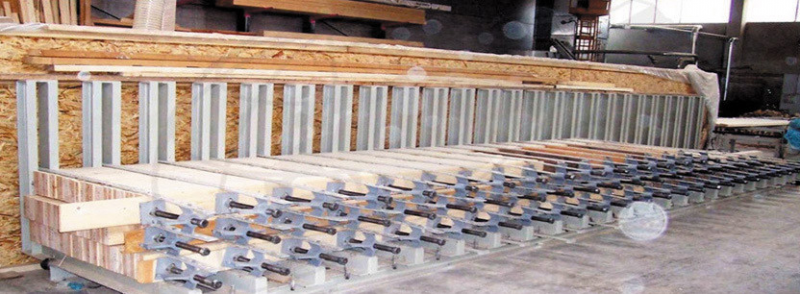

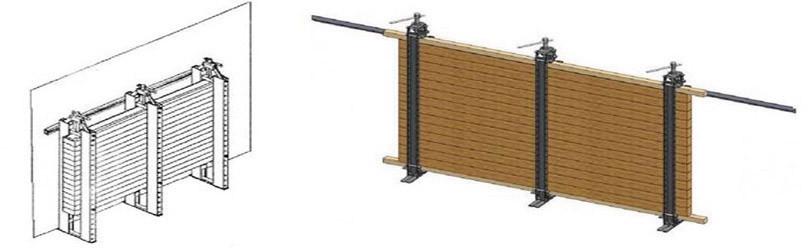

Винтовые и рычажно-винтовые (механические) прессы

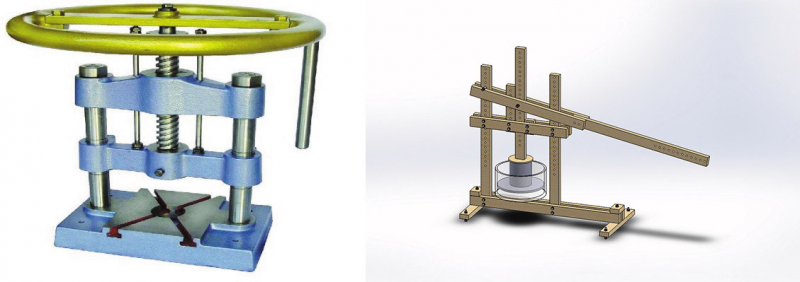

Привод такого пресса действует за счет энергии махового механизма, которая передается с помощью кривошипно-шатунных или винтовых механизмов. В основе работы пресса принцип использования кинетической энергии, которая постоянно вырабатывается благодаря маховым движениям и раскручиванию пускового механизма (как правило, электродвигателя). Подобные прессы применяют в основном для склеивания холодным способом брусьев, балок (рис. 4), щитов (рис. 5), дверных полотен, облицовывания различных щитовых заготовок; ударно-механические прессы используют для брикетирования мягких отходов.

Современный рынок насыщен различными по функционалу моделями прессов, использование которых предопределяется конкретными производственными задачами. Среди достоинств механических прессов стоит отметить высокий КПД и относительно недорогое обслуживание.

Ручные прессы

Несмотря на всеобщую автоматизацию, прессы бывают и полностью ручными (винтовые, рычажные, реечные и т. п.). Они неприменимы в массовом производстве из-за невысокой производительности, но ввиду низкой стоимости часто используются предприятиями малого бизнеса.

Ассортимент прессов в деревообрабатывающей промышленности весьма широкий, это и зарубежные, и отечественные модели. Понятно, что прессы ведущих зарубежных фирм не требуют особой рекламы, они достаточно активно продвигаются в стране, но сейчас в России появились фирмы с достойным уровнем качества, дизайна и цены. Важно, что, кроме прессового оборудования, в таких фирмах можно заказать и изготовить околопрессовое оборудование (клеенамазы, различные конвейеры, подъемные столы и т. п.).

Прессование: температура и давление

Процесс-склейки на холодных прессах происходят при температуре окружающей среды производства: по существующим ГОСТам, в мебельном цехе должно быть 17–20°С. Для двухкомпонетных клеев, отверждающихся вследствие протекания химической реакции, эта температура выше – до 40–45°С.

При горячем способе склеивания минимальная температура клеевого слоя для казеинового клея 95–100°С, для карбамидоформальдегидных клеев 100°С, для альбуминовых 110–115°С, а для фенолоформальдегидных 130–135°С. Давление прессования в различных производствах может существенно отличаться: при склеивании фанеры белковыми и карбамидоформальдегидными клеями 1,6– 1,8 МПа, фенолоформальдегидными клеями – 2,0 МПа, пленочными – 2,5 МПа; при склеивании древесно-слоистых пластиков – 15–16 МПа; при склеивании щитов, брусьев – 0,4–1,0 МПа; при облицовывании в вакуумной камере с резиновой оболочкой – 0,06–0,08 МПа.

Продолжительность прессования

Продолжительность прессования склеиваемых заготовок состоит из времени прогрева клеевого слоя до рабочей температуры и времени желатинизации (отверждения) клея. Сохнущие клеи (коллагеновые и поливинилацетатные) желатинизируются в течение 1–4 ч. Еще дольше отверждаются синтетические клеи холодного отверждения. Карбамидоформальдегидные и фенолоформальдегидные клеи набирают 50–60% прочности за 2–4 ч, а полностью отверждаются за 18–24 ч. Карбамидофор мальдегидные клеи горячего склеивания отверждаются при 100°С за 25–90 с, а фенолоформальдегидные – при 140–150°С за 2,5–5 минут.

Стоимость, производительность и качество изготовления любого пресса обусловлены набором выполняемых операций. Прежде чем приобрести то или иное оборудование, имеет смысл проконсультироваться с квалифицированным специалистом. Но, разумеется, выбор всегда остается за покупателем.

Текст: Владимир Падерин, Антон Моргун, компания «Технолайн»