Особенности раскроя плит СМЛ круглыми пилами

Плита СМЛ, или стекломагнезитовый лист, также известный под названиями «новолист», «стройлист», «магнезит», «стекломагнезит», «магнезитовая плита», это перспективный листовой строительно-отделочный материал на основе магнезиального связующего. С виду он напоминает гипсокартон, но состав и структура совершенно другие. Огнестойкость и огнеупорность определяют назначение плит СМЛ в строительстве.

Плиты СМЛ поставляются в РФ в основном из КНР – мирового лидера по производству этого материала. Их производят в Канаде и на Ближнем Востоке. Предприятия, изготавливающие СМЛ, есть и в России – в Подмосковье, Калужской, Самарской и Тамбовской областях. Основные мировые запасы сырья для этих плит сосредоточены в Китае, Монголии и России.

Состав и характеристика плит СМЛ

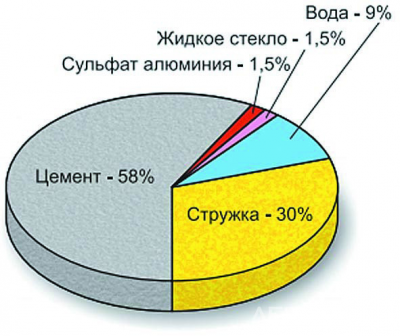

СМЛ можно сравнить с цемент- но-стружечной плитой, но в роли вяжущего вещества выступает не цемент, а соединения магния, наполнитель – перлит и мелкая древесная стружка. Примерный состав плит:

- оксид магния 40%;

- хлорид магния 35%;

- древесная стружка 15%;

- вспученный перлит 5%;

- синтетические волокна (стекловолокно или полипропилен) до 5%.

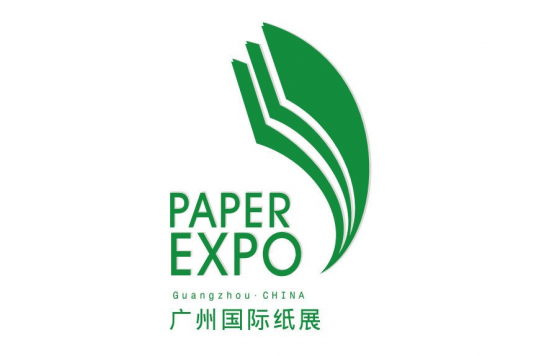

Однородная основа из этих компонентов армируется с обеих сторон стекловолоконной сеткой и покрывается слоем магнезита. Одна поверхность магнезитовой плиты гладкая, другая – шероховатая (рис. 1). Толщина плит чаще всего 3, 6, 8, 10, 12 и 14 мм, размеры могут быть разные, но преобладает формат 1220 × 2440 мм.

В зависимости от географии добычи сырья цвет плит может быть белый, серый, розоватый или с синевой.

Плиты довольно плотные, прочные, с однородной текстурой, жесткие, но не лишенные способности к изгибу, устойчивые к нагрузкам и механическим повреждениям.

По плотности выделяют семь классов СМЛ плит, обозначаемых латинскими буквами от А до G. Плиты класса G характеризуются самой низкой плотностью, не выше 500 кг/м3, а класса А – выше 1750 кг/м3. Плотность наиболее распространенных плит СМЛ 500–1750 кг/м3.

От гипсокартона плиты СМЛ отличают такие положительные свойства, как влагостойкость, огнестойкость и повышенная прочность, устойчивость к поражению плесенью и грибками.

Основные технические харак- теристики:

- водопроницаемость ниже 5%;

- теплопроводность 0,21 Вт/м;

- твердость ~50 МПа;

- сопротивление на изгиб ~20МПа;

- морозостойкость больше 50 циклов;

- подверженность деформации во влажном состоянии не больше 0,3%;

- огнеупорность более 2 ч (при толщине 8 мм);

- огнестойкость – при температуре до 1200° С горение не поддерживается;

- коэффициент звукоизоляции до 46 дБ.

Сферы применения

СМЛ с декоративным покрытием и без такового находят широкое применение, особенно в строительстве и реконструкции зданий и сооружений:

- выравнивание любых поверхностей – стен, потолка, пола, так называемая сухая отделка;

- облицовка каркасов перегородок и внутренних стен зданий;

- изготовление декоративных архитектурных конструкций;

- облицовка фасадов и каркасных домов;

- строительство каркасных зданий;

- изготовление опалубки, в том числе несъемной;

- устройство сплошной кровельной обрешетки;

- звукоизоляционные работы;

- создание рекламных баннеров;

- противопожарная отделка вокруг печей, каминов, дымовых труб;

- отделка помещений с высокой влажностью – бассейнов, бань, санузлов.

Обе поверхности плиты рабочие. Лицевая (гладкая) подходит для окрашивания, оклеивания обоями, ламинирования и нанесения разных видов декоративных текстур без предварительного и окончательного шпатлевания.

Тыльная (шероховатая) поверхность плит позволяет прочно наклеивать их на стены и пол, склеивать друг с другом, отделывать штучными облицовочными и декоративными материалами (керамической или кафельной плиткой, шпоном и т. п.). Плиты СМЛ можно обшивать древесиной или стеновыми панелями, декорировать лепниной, пластиком, ПВХ-пленкой и полимерными покрытиями в качестве финишной интерьерной отделки помещений и конструкций.

Некоторые виды плит СМЛ можно использовать в помещениях с высокой влажностью и для наружных работ, с последующей отделкой. Высокая адгезия упрощает склеивание и отделку.

Механическая обработка

При использовании в разных отраслях плиты СМЛ подвергаются той или иной механической обработке – раскрою на более мелкие заготовки, сверлению, например, под крепеж, а также фрезерованию концевыми и насадными фрезами.

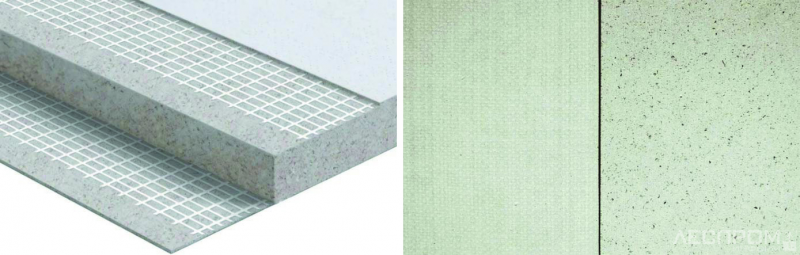

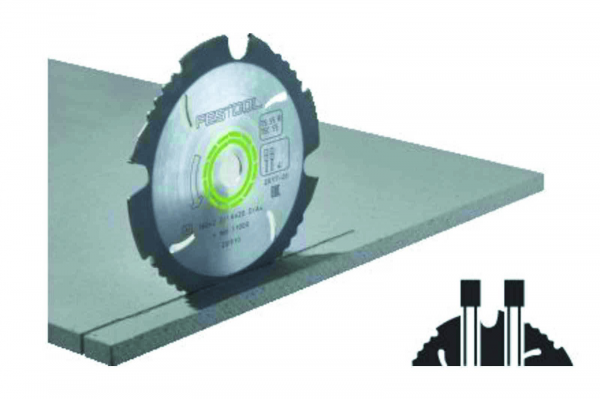

Некоторые производственники считают, что для них подойдут режущий инструмент и режимы резания, применяемые при обработке цементно-стружечных плит (ЦСП), однако это не совсем так ввиду отличий состава (рис. 2) и плотности этих плит.

В Европе ЦСП раскраивают, как правило, алмазными пилами, а в РФ, из-за невысоких размерно-качественных характеристик применяемого в производстве ЦСП цемента, чаще используют дешевые твердосплавные пилы, поскольку по стойкости они отличаются от алмазных незначительно. Стекломагнезитовые листы следует раскраивать с глянцевой стороны.

Начальная влажность плит СМЛ обычно не превышает 8–11%, в связи с чем в зоне резания почти отсутствует упругое восстановление материалов (особенно древесных), имеющее место при обработке других материалов, от древесины до ДПК, а также ЦСП. Поэтому минимальное допустимое боковое уширение зубьев круглых пил для раскроя СМЛ должно быть 0,1–0,2 мм на сторону, а задний угол – меньше 12°.

Только круглые пилы с алмазными (PCD) зубьями, правильной конфигурации и конструкции могут обеспечить качественный раскрой плит СМЛ при общей длине пиления одной пилой не менее 1000 п. м. Твердосплавные пилы любой конструкции и конфигурации могут пропилить эти плиты не больше чем на 50–100 п. м из-за их повышенной абразивности.

Скорости подачи и резания круглых пил с зубьями PCD выбираются исходя из следующих рекомендаций:

- подача на зуб (в зависимости от требуемого качества пропила) – 0,2–0,4 мм;

- частота вращения пил диаметром 100–250 мм – 6000– 18000 1/мин;

- частота вращения пил диаметром 300–450 мм – 3000– 6000 1/мин.

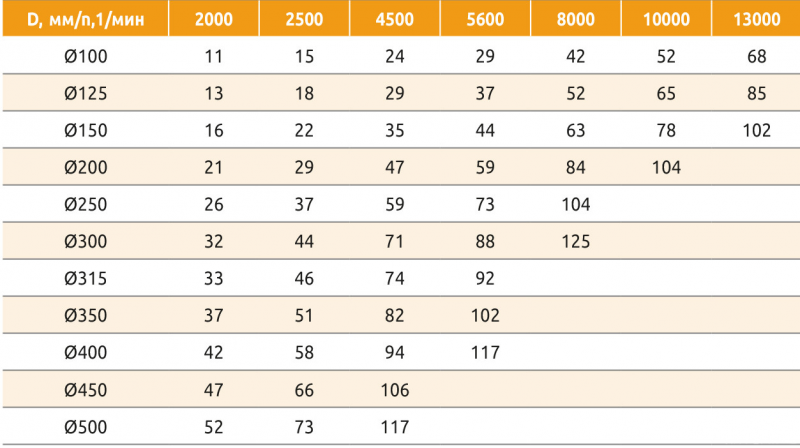

При известных частоте вращения и диаметре пилы скорость резания можно рассчитать по известной формуле либо воспользоваться расчетной таблицей (табл. 1).

Для повышения стойкости круглых пил с z ≥ 40 скорость подачи в начале пиления выбирают 22– 25 м/мин, в дальнейшем, по мере затупления пил и появления сколов, ее снижают ступенчато на 10–15%, до полного окончания пиления с заданным качеством пропила.

Для уменьшения нагрева корпусов пил при пилении, повышения стойкости пил и решения проблем, связанных с их устойчивостью в пропиле, целесообразно изготавливать корпуса с мультаксами в проемах, но без напайки.

Кроме этого, необходимы тщательная шлифовка и полировка корпуса таких пил, а если корпус плоский – еще и вальцовка. При вибрации пил из-за некачественной стали, они могут быть ступенчатыми.

Если пильный узел не оборудован приемником для аспирационных систем, предназначенных для удаления отходов из зоны резания, с целью повышения стойкости пилы при раскрое плит СМЛ рекомендуется использовать дополнительный обдув зоны резания сжатым воздухом (рис. 3).

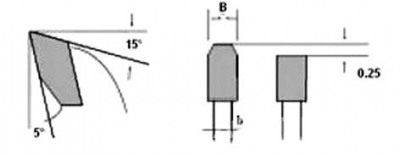

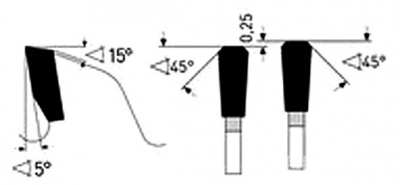

Рекомендуемые параметры и профили зубьев пил:

- количество зубьев пил в зависимости от диаметра и качества пропила – от 4 до 72 шт.;

- высота зуба не должна превышать 1/3 шага зуба;

- форма профилей зуба – «трапеция – прямой» или «трапеция – трапеция» (рис. 4 и 5);

- передний угол – не больше 5–10°;

- задний угол – не больше 6–8°, допустим только на задней грани PCD пластины зуба;

- фаски по углам DP пластинок зуба не больше 0,2х45°;

- угол поднутрения по боковым кромкам зуба в горизонтальной проекции 3°;

- угол поднутрения по боковым кромкам зуба в вертикальной проекции не больше 1°.

Чаще всего круглые пилы с профилем зуба «трапеция – трапеция» с попеременным обнижением через зуб на 0,2–0,3 мм предпочтительнее пил «прямой – трапеция» ввиду их повышенной стойкости вследствие уменьшения резонансных явлений.

Для скоростного чернового раскроя плит СМЛ (а также гипсокартона и ЦСП), если не требуется повышенное качество пропила, можно использовать также малозубые (4–8) круглые PCD-пилы, в том числе и для поточного мелкосерийного производства (рис. 6). Безусловно, это общие рекомендации, следуя которым, после экспериментов с плитами СМЛ разной плотности, толщины и отделки с учетом всех параметров пиления таких плит, по результатам испытаний выбираются оптимальные параметры круглых пил и режимы резания.

Текст Владимир Падерин