На что ориентированы стружечные плиты?

Идеальным материалом для обшивки каркаса дома по праву считаются плиты OSB. Преимущества этих плит с точки зрения эстетики, удобства и практичности применения все больше и больше привлекают архитекторов, строителей и дизайнеров. OSB − это первая плита древесного происхождения, разработанная специально для строительства.

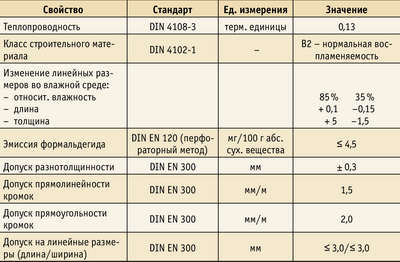

Ориентированностружечные плиты (табл. 1) производят из крупноразмерной тонкой стружки, которую в процессе производства плит определенным образом ориентируют. Стружка, которую используют в производстве, чаще всего имеет следующие размеры:

- ширина − 6–40мм;

- длина − 75–115мм;

- толщина − 0,5–0,9мм.

Таблица 2. Сравнение физико-механических показателей древесных

плит

За счет крупных размеров и ориентации стружки достигаются уникальные физико‑механические свойства плиты.

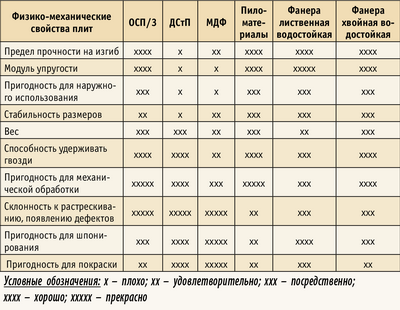

OSB-плиты формируют из нескольких слоев, чаще всего трех или пяти. Стружка в четных и нечетных слоях ориентируется во взаимоперпендикулярных направлениях. Благодаря ориентированию стружки в слоях, по своим физико‑механическим свойствам OSB близка к конструкционной фанере и в несколько раз превосходит ДСтП или MDF. В таблице 2 представлено сравнение свойств основных древесных материалов, которые используются в наши дни. Сравнение выполнено с точки зрения приоритетности строительных свойств материала.

Несмотря на применение в производстве крупной стружки, поверхность ориентированностружечных плит весьма гладкая. При необходимости их можно дополнительно шлифовать, причем без потери присущих только OSB эстетических свойств.

Цвет плит варьируется от светло-желтого до коричневого, в зависимости от породы древесины, рецептуры примененного связующего и режима прессования. OSB не имеет пустот от выпавших сучков, воздушных внутренних карманов или каких-либо других дефектов, способных локально ослабить прочностные характеристики плиты. В этом главное преимущество материала: он обладает однородными и предсказуемыми механическими свойствами.

Как видно из таблицы 2, наиболее слабой стороной плит OSB остается подверженность воздействию влаги. Во влажной среде ориентированностружечные плиты склонны к разбуханию, особенно если кромки плиты не защищены. Но современные гидроизоляционные и облицовочные материалы полностью нивелируют этот недостаток OSB.

СЫРЬЕ

Технология производства OSB была разработана в середине 70‑х годов прошлого века. Изначально материал задумывался как строительный суррогат фанеры, для производства которого можно было бы использовать осину и другую неделовую древесину. Но рыночный успех плит OSB и соответственно развитие их производства вызвало освоение также и других лесосырьевых ресурсов.

Сегодня в производстве ориентированностружечных плит применяют круглые лесоматериалы хвойных, мягколиственных и твердых средней плотности пород древесины. Основными породами древесины в производстве OSB принято считать осину, тополь и сосну. В определенной пропорции могут использоваться клен и береза. Довольно широко практикуется использование смеси разных пород древесины.

Неоспоримым преимуществом OSB-технологии является возможность переработки балансовой древесины, которая является серьезной проблемой большинства российских лесозаготовителей. В качестве сырья могут использоваться: тонкомер, древесина с быстрорастущих плантаций, вершинные части стволов диаметром от 5см, а также низкосортная и некондиционная древесина. Современные стружечные станки позволяют производить стружку нужных для OSB размеров из бревен диаметром до 60см без образования отщепов.

Все входящее сырье в производстве OSB требуется окоривать и, желательно, подвергать гидротермической обработке (ГТО). Присутствие коры в структуре плиты значительно снижает её прочностные свойства и увеличивает расход связующего. Технология производства ориентированностружечных плит в общем виде выглядит следующим образом.

ТЕХНОЛОГИЯ

На сегодняшний день технология производства OSB достаточно хорошо развита и изучена и при этом продолжает совершенствоваться. Процесс превращения бревна в плиту OSB можно разделить на такие основные этапы:

- закупка и складирование сырья;

- ГТО бревен;

- окорка;

- изготовление стружки;

- накопление и хранение сырой стружки;

- сушка стружки;

- смешивание стружки с клеем;

- формирование стружечного ковра;

- прессование;

- обрезка и раскрой плит;

- упаковка готовой продукции.

Древесина на производство поставляется чаще всего автотранспортом и, при наличии тупика, по железной дороге. Площадь биржи, которая организуется для приемки, складирования и хранения древесины, рассчитывается таким образом, чтобы можно было разместить как минимум 3–4 месячный запас сырья.

С биржи сырья древесина погрузчиками подается на ГТО. Для этой цели служат специальные бассейны, заполненные водой. ГТО проводится для выравнивания влажности и температуры потока входящей древесины, а также для удаления минеральных включений. Эта операция очень важна для производства стружки с нужными по технологии геометрическими параметрами, особенно в зимний период. Конструкция бассейнов, в которых проводится ГТО, хорошо известна всем, кто бывал на фанерном производстве. Чаще всего используются открытые (в форме бетонной чаши) или закрытые бассейны (проходного действия). Температура воды в бассейне автоматически поддерживается в диапазоне между 18 и 43°С. Нагрев воды осуществляется через встроенные в бассейн теплообменники. В бассейне бревна кондиционируются в течение необходимого промежутка времени, а затем по одному извлекаются разобщителем из воды и транспортируются бревнотаской на подающий конвейер окорочного станка.

Для удаления с бревен коры используются роторные либо барабанные окорочные станки. Выбор типа окорочного оборудования зависит от среднего диаметра сырья и производительности завода. Отходы, которые образуются в процессе окорки, по системе специальных конвейеров отводятся на склад топлива для котельной.

Следует отметить, что все современные заводы OSB полностью безотходны. Древесные остатки, которые образуются в процессе производства, сжигаются для получения тепла, идущего на технологические нужды и отопление.

После окорки бревна обязательно проходят проверку на наличие металлических включений. Древесина, в которой обнаружен металл, выбраковывается, а остальная поступает на участок производства стружки.

Производство стружки в технологии OSB является одним из наиболее ответственных процессов. От него зависит не только качество будущей продукции, но и её себестоимость. На сегодняшний день существуют различные технологии получения стружки для ориентированностружечных плит, но технологическим центром в любом случае является стружечный станок. Стружечные станки бывают двух принципиально разных типов: дисковые и кольцевые. Дисковые стружечные станки считаются более надежными и простыми в эксплуатации. Однако они уступают кольцевым (или, как их ещё называют, роторным) станкам по производительности.

От правильности выбора технологии получения стружки во многом зависит количество отходов, которые при этом будут получаться. На полезный выход кондиционной стружки, кроме того, влияет средний диаметр бревен, их влажность и длина.

Серией скребковых транспортеров поток получаемой стружки отводится от стружечного станка и направляется в так называемый бункер хранения и дозирования сырой стружки. Емкость бункера (количество бункеров) рассчитывается из условий непрерывной работы завода в течение заданного периода времени.

Из бункера сырая стружка строго определенными порциями поступает на участок сушки. Сушка стружки производится в барабанных сушильных установках. В производстве OSB используются одно-, двух-либо трехпроходные сушилки. Однопроходные сушилки работают на более низких температурах теплового агента (300–450°С), и цикл сушки у них более продолжительный по сравнению с двух- или трехпроходными (с температурой теплового агента 540–870°С). Однако у однопроходных барабанных сушилок есть несколько преимуществ:

- так как режим сушки у них мягче, значительно ниже уровень эмиссии летучих органических соединений (Л.О.С. относятся к загрязняющим веществам, и их приходится улавливать);

- стружка меньше подвержена повреждению;

- при более низких температурах сушки меньше риск возникновения пожара.

В качестве теплового агента в барабанных сушилках наиболее эффективно использовать дымовые газы котельной. По этой причине котельную станцию размещают неподалеку от сушильной установки.

Для сушки стружки применяются ещё конвейерные сушилки. Что интересно, технология конвейерной сушки стружки для OSB была заимствована из технологии производства картофельных чипсов. Достоинством этой технологии является то, что стружка в процессе сушки практически не повреждается. Основной недостаток − необходимость в значительных производственных площадях для обеспечения нужной производительности.

Сухая стружка на выходе сушильной установки пневмотранспортом (потоком воздуха) переносится в основной накопительный циклон. Циклон предназначен для отделения стружки от воздушного потока и мелких частиц древесины. Мелкие частицы, в свою очередь, увлекаются потоком воздуха дальше и попадают во вторичные циклоны, где и оседают. Отработанный остывший воздух после очистки выбрасывается в атмосферу.

Следующий после сушки этап технологического процесса − сортировка стружки. В производстве OSB наиболее распространены роторные и вибрационные сортировочные установки. Роторные сортировки получили более широкое распространение по причине большей компактности.

Задача сортировочного станка − разделить входящий поток стружки на малую фракцию (мелкая щепа, древесная пыль), стружку заданного размера и некондиционную стружку большого размера (отщепы и т. п.). Пригодная стружка через распределительную заслонку поступает на выходные конвейеры сортировочного станка. Некондиционная стружка поступает в измельчитель и далее, после измельчения, возвращается в бункер стружки среднего слоя. Мелкая фракция собирается и пневмотранспортом подается в систему подготовки и накопления сухого топлива для котельной.

Здесь нужно отметить, что сортировать стружку иногда целесообразно также и перед сушкой. Так поступает большинство крупных западных производителей. Но для сортировки сырой стружки используются сортировочные установки особой конструкции.

Среди европейских производителей оборудования особого успеха в технологии сортировки стружки добилась компания «ПАЛ» (www.pal.it). Ею были разработаны новые роликовые сортировочные машины QuadradynTM для стружки OSB, которые оказались весьма эффективными. Машины QuadradynTM позволяют сортировать как сухую стружку после сушильной установки, так и ещё сырую стружку сразу после стружечного станка.

Кондиционная стружка на выходе сортировочной установки разделяется на два потока и накапливается в бункерах стружки наружного и внутреннего слоя. В них создается необходимый промежуточный запас сухой стружки.

Сухая стружка в строго определенной пропорции смешивается с парафином, смолой и другими элементами связующего. В Европе практикуется применение различных типов смол для внутреннего и наружного слоев OSB. В Америке часто используется один тип смолы, но рецептура связующего для внутреннего и внешнего слоев всегда разная. В производстве OSB могут использоваться фенолформальдегидные смолы (PF), меламино-карбомидо-формальдегидные (MUF) и изоцианатные смолы (PMDI). На основе этих смол готовится связующее для водостойких плит класса OSB/3 и OSB/4.

Плиты OSB относятся к низкоэмиссионным композитным материалам из древесины. По европейскому стандарту, эмиссия формальдегида всех плит OSB, которые производятся в Европе, не должна превышать класс Е1 (не более 8 мг/100 г).

Осмоленная стружка подается на формирующую станцию и дальше в соответствующие бункеры форммашин стружки внутреннего и наружного слоев. Центральная производственная линия − линия формования и прессования ковра − состоит из формирующей станции, системы конвейеров, горячего пресса и различного вспомогательного оборудования.

Количество форммашин на станции определяет количество слоев стружки в производимых плитах. Задача форммашины − равномерно рассыпать и нужным образом сориентировать стружку по всей ширине формующего конвейера. Для ориентирования стружки служит специальная ориентирующая головка, которой оснащена каждая форммашина.

Выкладываемая на формующий конвейер стружка образует так называемый стружечный ковер, который непрерывно движется в сторону участка прессования.

Прессование плит OSB производится на горячих прессах циклического или непрерывного действия. Многие, наверное, слышали о сравнительно новой технологии прессования плитных материалов на горячих прессах непрерывного действия. Эта технология обеспечивает производителю определенную гибкость в выборе формата выпускаемых плит и реагировании на потребности рынка. Применение такой технологии считается экономически целесообразным на производственных линиях мощностью свыше 500 м³ в сутки.

После прессования ориентированностружечные плиты проверяются на предмет внутренних парогазовых пузырей, обрезаются по периметру и поступают на участок охлаждения. Для охлаждения часто применяют обычные веерные охладители (рис. 9). С их помощью температура плит быстро понижается до уровня 40°С.

После охлаждения плиты раскраивают по формату готовой продукции, укладывают в стопы и, в зависимости от заказа, либо отправляют на упаковку, либо в цех дополнительной обработки.

OSB ИЛИ ФАНЕРА?

В 80‑х годах прошлого века при выходе на рынок новому строительному материалу под названием OSB пришлось выдержать значительную конкуренцию с фанерой, которая была всем хорошо известна и привычна.

Идеология разработки технологии OSB заключалась в создании материала, который бы имел технические и прочностные характеристики, близкие либо равные характеристикам хвойной фанеры, но позволял бы использовать менее качественное и более дешевое древесное сырье для своего производства. Но постепенно начало происходить вытеснение фанеры плитами OSB, причем в сегменте деревянного домостроения, там, где позиции фанеры всегда были наиболее прочны. По какой же причине строители стали отдавать предпочтение OSB? Давайте рассмотрим это подробнее.

- OSB имеет практически такие же значения предела прочности и модуля упругости при растяжении, сжатии и сгибе, что и фанера. Но, так как OSB имеет более гомогенную (однородную) структуру, предел прочности на срез у нее выше, чем у фанеры.

- Однородность структуры и свойств: обе поверхности плиты OSB имеют одинаковое качество.

- В принципе, отсутствует такое явление как расслоение. Никаких воздушных карманов или пустот от выпавших сучков. Рецептура связующего и современные технологии прессования полностью исключают возможность расслоения плиты в процессе эксплуатации. Процесс производства OSB более технологичен и автоматизирован. Для соответствия стандарту плиты подвергаются строгим тестам на предмет внутренних напряжений.

- Прочностные характеристики OSB не меняются под воздействием влажности. Плиты с защищенными акриловой краской кромками хорошо переносят пребывание во влажной среде.

- OSB производят на более длинных и широких (в том числе непрерывных) прессах, что позволяет выпускать более широкий ассортимент готовой продукции. Кроме того, можно изготавливать плиты с заданными свойствами для специфических областей применения, материал, который будет удовлетворять особым требованиям заказчика.

- Плиты OSB имеют низкое содержание свободного формальдегида. Связующее полностью «увязывается» в процессе прессования.

- Кроме того, плиты OSB имеют особое преимущество: они сочетают в себе очень хорошие прочностные и декоративные свойства.

В силу перечисленных выше причин плиты OSB быстро завоевали репутацию более качественного продукта, более однородного, предсказуемого и универсального с точки зрения эксплуатации. Стружечные плиты имеют более выгодное соотношение веса и прочностных характеристик и легко обрабатываются с использованием обычных строительных инструментов.

Бурное развитие каркасно-щитовой технологии домостроения в Америке помогло плитам OSB быстро завоевать доверие потребителей и занять лидирующие позиции на рынке.

Вне всякого сомнения, OSB − отличный строительный материал нового поколения для деревянного домостроения!

Михаил ЯШИН

Редакция журнала «ЛесПромИнформ» благодарит компанию Wood-Invest за помощь в подготовке темы номера.

Конференция по плитам OSB на выставке «Woodex/Лестехпродукция», 27 ноября 2013, Москва