Дайте мне поддон — и я перевезу мир!

В США для изготовления поддонов ежегодно используется более 14 млн м3 древесины. В Европе на одного человека в год в среднем приходится 2 новых поддона. Объемы изготовления поддонов только в одной Швеции составляют порядка 20 млн шт. в год. Для сравнения: емкость сегодняшнего рынка поддонов Санкт-Петербурга и Ленинградской области оценивается примерно в 8 млн шт. в год.

Палета — что это?

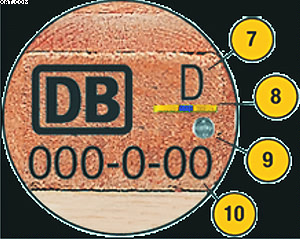

Рис. 1. Маркировка EPAL: 7 – страна-производитель,

8, 9 – чип EPAL, 10 – номер поддона

Палета (Pallette или Pallet), или поддон, — это плоская деревянная, пластиковая или металлическая конструкция, предназначенная для перемещения грузов. Предшественниками палет были полозы, которые использовались на английских и американских фабриках для первых погрузчиков в 20-е годы прошлого века. Как только возникла необходимость увеличить прочность конструкции, появились палеты.

Сто лет назад они представляли собой деревянные мостки для транспортировки грузов в железнодорожных вагонах. В конце XIX века они проиграли битву только что изобретенному гофрокартону, который казался более вместительной и менее дорогой тарой. Однако время все расставило на свои места: со Второй мировой войны палеты получили широкое распространение при перевозке самых разных грузов.

Первой специализированной фирмой — производителем поддонов стала основанная Вальтером Круком компания NWPCA (Американская национальная ассоциация производителей палет и контейнеров), шкала размеров палет которой стала общенациональной.

Поддоны, изготовленные на предприятиях ассоциации, использовались в первых доставках военной гуманитарной помощи из США. Они позволяли размещать груз компактно и одновременно обеспечивали безопасность и удобство транспортировки на большие расстояния.

Будучи незаменимым инструментом модернизации производства, экономии затрачиваемых сил при грузоподъемных работах, способом увеличения товарооборота при очевидном снижении площади транспортируемой продукции, поддоны стали пользоваться огромной популярностью во всем мире.

Единство в разнообразии

Конструкция палет, или поддонов, проста: нижние доски (лыжи или шашки), настил и кубики, которые скрепляют поддон и благодаря которым возможно перемещение палет и грузов с помощью грузоподъемников, штабелеров, вил и прочей погрузочной техники.

Развитие логистики обеспечивало не просто развитие рынка поддонов, но и трансформацию их видов: в 1990-х годах стали появляться поддоны с «ушами» для специализированной техники, палеты для бочек, поддоны для различного вида контейнеров, палеты для перевозки опасных химических грузов и проч. Палеты дифференцировали в зависимости от типа груза. В современных палетах верхние доски могут быть шире, толще, чем в палетах времен Великой депрессии, и располагаться на разном расстоянии друг от друга.

Современные типы поддонов:

- NWPCA — американские поддоны (двухзаходные; вместо шашек брусья, сверху набит щит);

- Euro PAL — европоддоны (четырехзаходные стандартные);

- финские палеты Fin PAL (производятся по финским размерным стандартам);

- CP PAL;

- CPD Chemical PAL — для перевозки химической продукции (9 видов);

- нестандартные палеты, выполненные по индивидуальным заказам (двух-, четырехзаходные и проч. конфигурации).

Технология производства поддонов

В России, в отличие от Европы, США, Латинской Америки и даже Тасмании (австралийского штата, предприятия которого являются первыми в мире поставщиками поддонов и настилов из эвкалипта для транспортных контейнеров), технологическая составляющая производства палет на низком уровне.

На российских лесопилках поддоны изготавливают вручную, используя для этой цели около 20−30 % отходов делового леса. О соблюдении какихлибо стандартов и качестве поддонов в этом случае не заботятся. Как правило, это одноразовые поддоны, использующиеся только на внутреннем рынке.

Способ изготовления поддонов с использованием пневмоинструмента и полуавтоматических станков образца 1960-х годов также не всегда гарантирует соответствие ГОСТам, не говоря уже о том, что качество таких изделий сомнительно, что не позволяет вывозить их за пределы России (требования международного и внутреннего фитосанитарного контроля на этот счет весьма жесткие).

Только применение новейших автоматических линий может обеспечить высокий уровень производства и качество продукции. Впрочем, предприятий даже с полуавтоматизированной линией производства на постсоветской территории РФ, в отличие, скажем, от Европы, не так уж и много. По данным NWPCA, за последние пять лет в Европе наметилась устойчивая тенденция к полной автоматизации складских комплексов. Широкое распространение получили роботизированные системы, заменяющие классические погрузчики и ручные гидравлические тележки. Использование роботов в складских комплексах повышает скорость и точность выполнения операций и снижает риски повреждения грузов.

Стандарты поддонов

Введение международных стандартов на размеры поддонов было связано с требованиями логистики. Государственные стандарты изготовления палет разрабатывались в США и Европе.

Сегодня в Европе основным регулирующим органом в этой сфере является Европейская палетная ассоциация (EPAL), которая объединяет ведущих производителей и контролирует качество выпускаемой продукции.

Стандартами качества изготовления продукции являются ISO 3676, ISO TK/22, UIC norms 435−2/435−4 и ISPM 15.

В США стандарты по палетам устанавливаются документом UNIFORM STANDART FOR WOOD PALLETS, утвержденным NWPCA в 2007 году.

В России производство регламентируют два основных документа — ГОСТ 9078−84 и ГОСТ 9557−87.

Европоддоны: по два в одни руки!

Объемы производства палет постоянно растут (и это несмотря на то, что продолжают использоваться старые, оборотные). Статистика свидетельствует: ежегодно на одного европейца в среднем приходится два вновь изготовленных поддона. В Швеции, например, производится 20 млн поддонов каждый год. И информацию по производителям, качеству и стандартам продукции в этой стране найти очень легко — ведется статистика.

Рынок европоддонов относительно стабилен: каждый год производится и потребляется приблизительно одинаковое их количество. Но при этом расширяется рынок одноразовых поддонов нестандартных форматов и форм. Изготовители телефонов, стиральных машин, техники и других товаров заказывают производство поддонов нестандартной формы, разработанной только под их продукцию. Рынок таких поддонов развивается, даже притом что в сравнении со стандартными их стоимость выше, если сопоставить стоимость квадратного метра.

«Сейчас на Западе наблюдается следующая тенденция: производители палет стремятся выпускать как можно больше различных типов поддонов. Ни один современный европейский производитель не выживет в таких условиях, если зациклится на изготовлении одного-двух типов поддонов. А следовательно, и требования к оборудованию, на котором изготавливаются палеты, меняются. Оно должно быть быстро переналаживаемым — в зависимости от конечной конфигурации поддонов, — говорит Сергей Котиков. — И еще: нет смысла производить палеты в небольших объемах. Европейские компании с одного поддона в среднем зарабатывают лишь 5 % от суммы, вырученной при его продаже: 70 % отбивают стоимость материала, 25 % идут на прочие расходы (зарплата работникам, аренда помещений и оборудования, обслуживание станков, оплата электричества, водоснабжения и проч.). Заработать можно только на объемах. Кстати сказать, в России в этом плане ситуация лучше. Известны случаи, когда при себестоимости одного поддона $3, производители продавали его за $5. Это рентабельность уже на уровне 40 % (а не 5 %, как в Европе). Притом что цены на поддоны в России невысоки: $5−6, что меньше, чем в Европе (цена европоддона — 9−10 евро)».

Кризис 2008−2009 годов также сказался на европейском рынке поддонов. Это естественно: падает спрос — снижается производство. Однако есть области, в которых кризисные явления почти не сказались на спросе на палеты. Это, например, пищевая промышленность Швеции (производство самых необходимых продуктов). Да и в остальных областях шведской экономики спад спроса на поддоны продолжался недолго — с октября 2008 года по февраль 2009-го. Начиная с марта производство поддонов стало функционировать нормально.

Рынок поддонов в России

К середине 1990 х годов в России не было логистики как таковой, а следовательно, не было и речи об использовании и, понятно, об автоматизированном производстве грузовых поддонов. Поддоны как перспективную продукцию, а уж тем более как заслуживающий внимания товар всерьез никто не рассматривал.

С тех самых пор сохранился и полукустарный характер производства поддонов. И лишь небольшое число компаний, начавших бизнес 10−15 лет назад с покупки, ремонта и продажи поддонов, бывших в употреблении, сейчас смогли достичь больших объемов их выпуска.

Сегодня в Петербурге работают несколько компаний, которые сбывают оборотные палеты или производят поддоны. Среди них «ПаллетТрейд», ГК «Евротара», «Паллетов». Ежегодный объем рынка поддонов города и Ленобласти — примерно 8 млн шт.

В других регионах страны, по мнению экспертов и специалистов отрасли, крупнейшим на сегодняшний день производителем поддонов (помимо упомянутых) является компания «Татлесстрой», существующая на рынке уже более 20 лет. Сегодня на этом предприятии месячный объем производства составляет 100 тыс. деревянных поддонов, работа ведется на итальянской и шведской автоматических линиях. Главные потребители — предприятия автомобильной и химической промышленности.

По данным компании «Амико», общий доход компаний, работающих на рынке тары и упаковки, составил в 2008 году $1,5 млн. Однако если в области упаковки, производства картона, гофрокартона и бумаги используются новейшие технологии, с поддонами ситуация кардинально иная. Очевидно, поэтому объемы российского производства поддонов и их качество не всегда могут в полной мере обеспечить растущий спрос потребителей. В России, по данным Национального тарного союза, 50% объема упаковки и тары приходится на рынок поддонов (рис. 2).

Однако экономический кризис скорректировал положение на рынке: избыток предложений не встречает спроса со стороны компаний-перевозчиков, поэтому перекупщики или кустарные производители постепенно освобождают рынок для более крупных конкурентов, серийных производителей палет.

Что дальше?

«Сейчас в России создается общественная организация (Национальный тарный союз. — Примеч. авт.) — подобие Европейской палетной ассоциации EPAL, — говорит Сергей Котиков. — Она уже проводит конференции на высоком уровне, приглашает к участию в круглых столах и семинарах по самым острым вопросам современного рынка производителей оборудования и изготовителей поддонов. Эта организация собирается проводить сертификацию. Наконец¬то в России будет действовать сертификационный орган, подобный тем, которые давно уже существуют в странах постсоветского пространства (на Украине, в странах Балтии), не говоря уже о США или ЕС. Скорее всего, это будет представительство либо шведской, либо австрийской, либо германской сертифицирующей организации, которая станет выдавать сертификаты российским производителям. Без сомнения, этот шаг обеспечит высококачественное производство поддонов в России и внесет свою лепту в ценовое регулирование российского рынка палет.

Подготовили Ольга МАМАЕВА, Елена ШУМЕЙКО

Post Criptum

На вопросы редакции «ЛПИ» отвечает вице-президент по развитию и общественным связям Национального тарного союза Петр Бобровский.

- Каковы особенности рынка поддонов в России?

- Главные особенности рынка деревянных поддонов в России: отсутствие современной нормативно-правовой базы, низкий порог входа на рынок, «немедийность» рынка (отсутствие внимания СМИ к теме). Как следствие, множество участников (малый, средний бизнес) и в целом низкое качество продукции, несмотря на то что поддоны используются пищевой промышленностью (45-50 % рынка поддонов, по оценке Национального тарного союза), производителями стройматериалов, химической и стекольной промышленностью, а также владельцами складов и логистических комплексов.

- В чем заключается деятельность Национального тарного союза? Каковы ее основные задачи? Какие компании уже вошли в его состав?

- Компании, входящие в Национальный тарный союз (НТС), заинтересованы в создании цивилизованного рынка тары в целом и рынка деревянных поддонов в частности. Именно поэтому и был создан НТС. Соответственно, те члены союза, которые производят и продают деревянные поддоны, прилагают все усилия, для того чтобы их рынок стал легальным. Что, в свою очередь, предполагает введение отраслевых стандартов и технического регулирования. Действующие ГОСТы давно не соответствуют реалиям рынка, так как на нем появилось множество разных типов поддонов, большинство из которых разработаны самими потребителями, и единственным документом на которые является спецификация потребителя. Национальный тарный занимается созданием технического регламента тары и отраслевых стандартов, которые позволят охватить все многообразие потребителей рынка и урегулировать проблему контроля качества.

Серьезной проблемой являются «сезонные» производители, то есть компании, использующие «серые», а часто и нелегальные поставки сырья и выходящие на рынок весной и летом - в пик спроса. Поскольку они не вкладывают средства в развитие производства и контроль качества, то имеют возможность предлагать товар по демпинговым ценам. Однако из-за отсутствия контроля качества их продукция, как правило, вызывает постоянные нарекания потребителей, что негативно сказывается на деятельности всех участников рынка. Таким образом, одна из задач нашего союза - вести разъяснительную работу с потребителями, напоминать о роли качественной тары в производстве, торговле и перевозках. Это дает ощутимую поддержку компаниям, входящим в нашу организацию, при освоении рынка и расширении клиентской базы.

- Как российский рынок поддонов пережил кризис?

- Безусловно, кризис оказал негативное влияние на отечественный рынок поддонов. Сокращение производства, грузоперевозок и оборотов розничной торговли напрямую повлияло на производство и продажу поддонов. Тем не менее для тех участников рынка, которые всерьез занимались модернизацией своего производства и оптимизацией бизнес-процессов, падение спроса и, соответственно, производства, не было ощутимым, поскольку с рынка ушла часть «сезонных» (и нелегальных) производителей, а ряд мелких компании резко сократили производство из-за нехватки оборотных средств. В целом можно сказать, что показатели продаж вернулись на уровень 2007 года, то есть снизились на 10-15% по сравнению с летом 2008-го.

Зато обострилась проблема увеличившихся отсрочек платежей (до 120 дней) и длительных задержек потребителями оплаты поставок. В сочетании с фактическим отсутствием кредитных ресурсов эти проблемы поставили многие компании в трудное положение.

В этой ситуации НТС разрабатывает собственные и совместные с банками программы, позволяющие малым и средним производителям тары получить финансирование на поддержание и развитие производства. Одна из таких программ - финансирование закупок импортного оборудования под гарантии экспортных кредитных агентств, позволяющее получить кредит по низкой ставке (6-7 % в евро) и с небольшим начальным взносом (до 20%) под залог приобретаемого оборудования. Российские банки практически не кредитуют такие компании без залога недвижимости.

НТС ведет работу по модернизации отрасли, по созданию новых производств, так как развитие российской экономики, ее переход к современным стандартам на производстве, в торговле, на транспорте и т. д. позволят прогнозировать рост рынка поддонов.