«ММ-Ефимовский»: европейская деревопереработка в Ленобласти

Год назад в деревне Чудцы Бокситогорского района Ленинградской области состоялся технологический запуск первой очереди деревообрабатывающего комплекса ООО «Майер-Мелнхоф Хольц Ефимовский» («ММ-Ефимовский»). Совместный проект австрийской компании Mayr-Melnhof Holz GmbH и группы ЛСР – единственный в регионе, включенный в перечень приоритетных инвестиционных проектов в области освоения лесов.

По словам генерального директора предприятия «ММ-Ефимовский» Кристофа Шмидта, завод на данный момент является крупнейшим производителем пиломатериалов не только в СЗФО, но и в России — его проектная мощность составляет 350 тыс. м3 готовой продукции в год.

Ближе к лесу

Линия сортировки досок

Слева направо: Степан Захаров, Кристоф Шмидт,

Герольд Тиммерер-Майер

Очередь лесовозов на разгрузку на фоне котельной

Компания Mayr-Melnhof Holz, один из ведущих производителей пиломатериалов и клееной древесины в Центральной Европе, начала продвижение на восток несколько лет назад. «Основной владелец компании, барон Франц Майер-Мелнхоф-Заурау, является крупнейшим владельцем частных лесов в Австрии. В течение примерно 150 лет, до конца прошлого века, лесных запасов вполне хватало для развития компании в Центральной Европе. Когда встал вопрос о дальнейшем расширении деятельности Mayr-Melnhof Holz, стало очевидно, что необходим доступ к дополнительным лесным ресурсам. Первым шагом к решению проблемы было строительство завода в Чехии», — поясняет стратегию географической экспансии Mayr-Melnhof Holz Кристоф Шмидт.

Россия как потенциальная территория для размещения нового производства привлекла австрийцев количеством и качеством леса. Прежде чем выбрать точное место дислокации будущего завода, австрийский лесопереработчик провел маркетинговое исследование российских регионов, в котором оценивались не только объем и доступность лесных запасов, но также уровень развития транспортной и инженерной инфраструктуры, инвестиционный климат, наличие людских ресурсов. Изначальная ориентация на экспорт готовой продукции преимущественно в страны Европы диктовала соответствующие требования к размещению завода — и поиск потенциальных территорий сузился до нескольких лесных регионов в европейской части страны. После того как управленцы Mayr-Melnhof Holz познакомились с представителями петербургской строительной компании ЛСР, окончательный выбор был сделан в пользу Ленинградской области.

По меркам бизнеса совместный российско-австрийский проект родился просто стремительно — уже в 2006 году, через год после знакомства Mayr-Melnhof Holz с ЛСР, был заложен первый камень на месте будущего мегазавода. Компания ЛСР, ставшая владельцем 27% совместного предприятия, обеспечила свой вклад, передав комплексу «ММ-Ефимовский» принадлежавшее ей лесозаготовительное предприятие «Стройлес-2» вместе с арендованными участками леса площадью 240 га. Австрийский партнер взял на себя финансирование строительства завода за счет собственных и привлеченных средств.

Проект предполагалось осуществить в два этапа. К концу 2007 года намеревались построить первую очередь стоимостью 50 млн евро — завод по производству пиломатериалов годовой мощностью 650 тыс. м входящего круглого леса. Выход готовой продукции должен составить 350 тыс. м пиломатериалов в год. Практически сразу после сдачи лесопильного производства акционеры собирались приступить к реализации второй очереди проекта — строительству мощностей для производства клееного бруса.

Жизнь внесла в эти планы серьезные коррективы. Первая очередь проекта обошлась намного дороже, чем было запланировано, затраты на ее реализацию составили 80 млн евро. Дополнительные расходы возникли из-за задержки строительства почти на полтора года. По словам генерального директора «ММ-Ефимовский», виновата в задержке подрядная организация — строительная компания, которая выиграла тендер, занизив стоимость работ.

«В тендере участвовало несколько компаний, предложения которых по суммам контракта сильно различались. Но, учитывая, что в России промышленное строительство развито недостаточно, оценить, какая из названных цифр соответствует реальности, было невозможно. Через три месяца стало понятно, что выбранный нами подрядчик (российская компания) не выдерживает условия контракта ни по стоимости, ни по срокам. Когда стало очевидно, что качество строительства также не соответствует австрийским стандартам, решено было разорвать договор, и был выбран другой подрядчик — турецкая строительная компания», — рассказывает г-н Кристоф.

По его словам, еще одной ошибкой первоначального этапа, едва не обернувшейся значительными финансовыми потерями, стало согласие застройщика принять гарантию российского банка. После конфликта с подрядчиком банк пытался увильнуть от покрытия ущерба, но в конце концов дело закончилось мировым соглашением. Инвесторы сделали выводы — с 2006 года и до сих пор предпочитают сотрудничать только с австрийскими банками.

Развернувшийся к моменту запуска лесопильного производства мировой экономический кризис заставил инвесторов пересмотреть намерения относительно строительства второй очереди завода. «Австрийская головная компания рассматривает решение об инвестировании во вторую очередь бокситогорского проекта. Поэтому вряд ли строительство начнется в течение 2010 года, как планировалось ранее. Его старт зависит от того, как быстро оздоровится рынок стройматериалов», — поясняет Кристоф Шмидт.

Кстати, из-за экономического спада отложена реализация еще одного российского проекта австрийского лесопромышленника. В 2008 году компания Mayr-Melnhof Holz заявила, что собирается совместно с российским подразделением Mondi Business Paper — ОАО «Монди Сыктывкарский ЛПК» — построить лесопильное производство мощностью 500 тыс. м пиломатериалов в год. Но изменившаяся ситуация заставила сосредоточиться на мощностях в Ленобласти. Сыктывкарский проект, находящийся на стадии получения разрешения на строительство, будет на неопределенное время заморожен.

Кризис скорректировал также предполагаемый срок возврата инвестиций в «ММ-Ефимовский» (согласно бизнес-плану окупить затраты планировалось в течение семи лет). «Сегодня никто не возьмется предсказать, сколько лет займет возврат инвестиций — все будет зависеть от рынка. Но планируем, что уже с этого года предприятие будет работать без убытков», — делится Кристоф Шмидт.

Сырьевые заботы «ММ-Ефимовский»

MayrMelnhof Holz традиционно работает с еловой древесиной. Этот фактор в числе прочих предопределил географическое положение нового предприятия — еловых лесов в России достаточно. По словам специалистов «ММ-Ефимовский», российская ель, медленно растущая в суровых климатических условиях, отличается отменно высоким качеством, у нее прямой ствол, мало сучков. Благодаря холодному климату грибок и заболевания древесины встречаются реже, чем в более теплых регионах. «Даже по сравнению с австрийской российская древесина обладает лучшими качественными характеристиками, так как растет в естественных условиях, а не в питомниках, где созревание древесины стараются ускорить», — отмечает директор по производству «ММ-Ефимовский» Герольд Тиммерер-Майер.

С объемом лесофонда также проблем не возникло. В феврале 2009го приказом Минпромторга РФ инвестиционный проект ООО «ММ-Ефимовский» был включен в перечень приоритетных инвестиционных проектов в области освоения лесов, что дало возможность воспользоваться предусмотренной законом преференцией — получить лес за половину минимальной арендной ставки. Сейчас в аренде у предприятия 240 тыс. га леса с расчетной лесосекой 450 тыс. м в год. Под вторую очередь, которая также признана приоритетным инвестиционным проектом, будет выделено еще 230 тыс. га. Но доступность сырьевых запасов не на самом высоком уровне. «ММ-Ефимовский» с начала реализации проекта вложило уже порядка 3,5 млн евро в строительство лесных дорог.

«В перспективе мы планируем почти четверть годовой сырьевой потребности (150 тыс. м из 650 тыс. м) закрывать поставками с участков, арендуемых нашим предприятием. Пока же доля собственных поставок ниже. Основная часть древесины поступает от лесозаготовителей Бокситогорского и Тихвинского районов. Небольшую часть сырья закупаем за пределами Ленинградской области, в радиусе 200 км», — поясняет инженер по подготовке и планированию производства Степан Захаров.

В обеспечении предприятия древесиной перебоев не бывает. Проблема в другом — по словам генерального директора, уже третий год собственная лесозаготовка «ММ-Ефимовский» убыточна.

«Убытки первого года были ожидаемыми: у нас были большие расходы по реструктуризации предприятия, объемные инвестиции в развитие лесозаготовки. Если бы цены остались на высоком докризисном уровне, возможно, вышли бы на уровень безубыточности. Но возникли дополнительные расходы, связанные с лесопользованием и лесовосстановлением, заботы о котором были переложены на плечи арендатора», — рассказывает Кристоф Шмидт.

Лесфонд предприятия смешанный, и реализация лиственной древесины стала настоящей проблемой для менеджеров. Высокие таможенные пошлины на экспорт круглого леса делают поставку на европейский рынок нерентабельной. Рынок лиственной древесины внутри региона ограничен, в период кризиса спрос еще снизился, а цены в некоторые месяцы 2009 года падали ниже себестоимости. Спасают договоры о поставках сырья на Сясьский и Светогорский ЦБК.

В чистом поле

Рис. 1. План-схема расположения объектов деревообрабатывающего

комплекса «ММ-Ефимовский»

1. Основной въезд (административно-бытовой корпус и столовая);

2. Площадка разгрузки автотранспорта;

3. Окорочный станок (с отвалом коры);

4. Линия сортировки;

5. Площадка складирования отсортированных лесоматериалов;

6. Цех лесопиления (со вспомогательными помещениями);

7. Участок сортировки измельченной древесины и склады временного

хранения щепы и опилок;

8. Сортировочные линии (с пристроенными помещениями мастерских);

9. Сушильные камеры;

10. Навес для сушильных пакетов;

11. Навес для готовой продукции;

12. Деревообрабатывающий цех (с циклоном и отсеком временного

хранения стружки);

13. Котельная;

14. Трансформаторная подстанция;

15. Площадка для складирования готовой продукции;

16. Очистные сооружения;

17. Площадка для складирования круглого леса;

18. Насосная станция пожаротушения.

Место под строительство лесопильного производства выбрали в непосредственной близости от деревни Чудцы, недалеко от лесхоза «Ефимовский». «Логичнее было назвать завод „ММ-Чудцы“. Но название появилось и было зафиксировано в документации до того, как определились с окончательным расположением участка», — замечает Кристоф Шмидт.

Площадка застройщику досталась отнюдь не идеальная. Участок площадью 24 га оказался весьма неровным — перепады рельефа достигали 16 м. На первоначальном этапе пришлось вкладывать большие средства в подготовку территории.

Зато с точки зрения логистики претензий у инвестора к местоположению предприятия нет. «ММ-Ефимовский» расположен примерно в 250 км от Санкт-Петербурга — международного морского порта и второго по величине рынка страны. Крупнейший российский рынок — Московский регион — также сравнительно близко. Участок, где построено предприятие, южной частью примыкает к федеральной трассе, А114, которая не закрывается на просушку, а значит, не создает проблем для бесперебойной круглогодичной поставки и отгрузки материалов. С северо-восточной стороны участка в непосредственной близости от завода проходит железнодорожная ветка, к которой предприятие подвело собственные железнодорожные пути длиной около 800 м. На территорию «ММ-Ефимовский» проложено два железнодорожных ввода — для поставки лесоматериалов и для отгрузки готовой продукции и щепы.

Другим плюсом оказалась примыкающая к площадке с севера высоковольтная линия электропередач мощностью 110 кВ. От нее предприятие запитало собственную трансформаторную подстанцию мощностью 4 МВт, рассчитанную на снабжение как лесопильного завода, так и будущего производства клееного бруса. На стадии подготовки проекта, по словам г-на Шмидта, рассматривался вариант строительства собственной электростанции. «Но так как стоимость электростанции составляет 20 млн евро, а экологически чистое электричество дороже обычного примерно в четыре раза, проект был признан практически неокупаемым. Это слишком высокая цена независимости от „Ленэнерго“», — поясняет собеседник.

Услуги другого естественного монополиста — «Газпрома», газопровод «Северный поток» которого проходит едва ли не «под ногами», новому предприятию были ни к чему. «ММ-Ефимовский» полностью обеспечивает себя теплом. Водоснабжение лесопильного завода организовали, пробурив артезианские скважины и установив систему водоочистки.

Mayr-Melnhof Holz возводит свои предприятия по типовому проекту, обкатанному в Австрии и Чехии. Для его «русифицикации» — привязки к российским СНиПам, ГОСТам, нормативам — был заключен договор с одним из российских проектных институтов. «Самые большие проблемы возникли с приведением проекта в соответствие с требованиями пожарной безопасности, существующими сегодня в РФ. Российские пожарные пользуются устаревшими нормами, в которых не учитываются многие современные материалы и технологии. Например, для строительства здания комбината мы использовали клееный брус, привезенный с австрийского предприятия. Ваши пожарные к этому очень плохо относятся, так как в их понимании все просто: если дерево — значит, горит. Подход должен быть иной: как долго в условиях пожара должна выдерживать конструкция? Два часа? Три? Вы определите, а мы сделаем. Технологически это возможно, вопрос в стоимости», — рассказывает Кристоф Шмидт.

Строительство «ММ-Ефимовский» велось, что называется, в чистом поле. Это дало ощутимые преимущества застройщику, позволив расположить объекты предприятия максимально рационально. На площадке размещены все необходимые для работы предприятия здания и сооружения, в число которых входят также административный блок и здание столовой (см. схему). Расстояние между производственными цехами и складами выбрано оптимальное. С одной стороны, оно соответствует нормативам и позволяет избежать распространения пожара в случае его возникновения, с другой — взаимное расположение производственных участков и зданий позволяет минимизировать пути перемещения грузов. Получилось компактно, но не тесно. Площадка имеет два автомобильных въезда, движение транспорта организовано по круговой схеме, есть места для стоянки грузового и легкового транспорта. Все проезды с твердым покрытием и рассчитаны на работу тяжелой техники.

Приемка, окорка, сортировка на «ММ-Ефимовский»

Разборный стол линии сортировки – место оценки

качества лесоматериалов

Рабочее место оператора линии сортировки бревен

Разворот бревен перед подачей в лесопильный цех

Рабочее место оператора лесопильной линии

Участок сортировки щепы

Фрезерно-профилирующая линия LINCK в

лесопильном цехе

Заточный цех

Сушильные камеры Muehlboeck

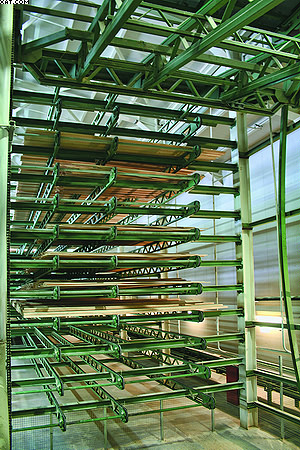

Линия сортировки пиломатериалов

Линия сортировки пиломатериалов

Сортировочная линия Springer

Формирование сушильных пакетов

Склад пиломатериалов

Погрузчик Liebherr

Лесоматериалы поступают на предприятие железнодорожным и автомобильным транспортом в соотношении 40:60. Разгрузка лесовозного автотранспорта и железнодорожных вагонов осуществляется четырьмя колесными автопогрузчиками, из которых один Fuchs 340 оснащен грейферным захватом и подъемной кабиной, а три Liebherr 566 — челюстными захватами. Рядом два колесных ковшовых погрузчика Liebherr 556 трудятся на уборке коры, опилок и щепы.

Предприятие работает с бревнами диаметром от 12 до 38 см и длиной до 5 м. Эти ограничения определяются требованиями к конечному продукту, выбранной технологией распила и оборудованием. Принятый от поставщиков лес складируется на открытой асфальтированной площадке по принципу: один штабель — один поставщик. Здесь производится первичный учет принятых лесоматериалов в складочной мере. Точное определение объема поставленных лесоматериалов происходит уже на линии окорки и сортировки, куда лес от каждого поставщика подается отдельно.

Линия сортировки производства Springer — двухсторонняя, с 62 «карманами» и интегрированным окорочным станком Valon-kone модели VKCOMBI с двумя роторами. Лесоматериалы подаются на приемный стол линии сортировки автопогрузчиком и далее перемещаются на разборный стол, где оператор оценивает качество бревна. Сортировкой управляет один человек — оператор, кабина которого расположена над линией сортировки, между приемным столом и окорочным станком. В операторской тепло и тихо, рабочее место эргономично и комфортно, но работу простой не назовешь — за смену оператору приходится просматривать до 8 тыс. бревен. «На этом этапе многое зависит от человека, который визуально определяет качество бревен, отбраковывая экземпляры с большим количеством сучков, синевой, гнилью», — комментирует Степан Захаров. По его словам, качество поступающих на завод лесоматериалов высокое — на этапе сортировки отбраковывается не более 5% бревен. Система управления и измерения поставлена фирмой Sprecher. Измерение бревна происходит автоматически, причем как до окорки, так и после нее, что позволяет точно оценить количество коры, поступающей на сжигание. В зависимости от измеренного после окорки вершинного диаметра, длины и сорта, заданного оператором, система управления назначает «карман» для сброса каждого бревна. Бревна сортируются по диаметру на шесть групп: 12–28, 29–30, 31–32, 33–34, 35–36 и 37–38 см. По длине бревна сортируются на три группы: 3,05 м; 4,0 и 5,0 м. Шестиметровые бревна распиливаются пополам на два бревна по 3,05 м на линии сортировки бревен.

Окорочный станок находится в укрытии — для предотвращения попадания осадков и создания благоприятных условий для обслуживания машины. Замена окорочных ножей на обоих его роторах занимает не более получаса и производится во время технологического перерыва. Для проведения ремонтных работ и выноса застрявших бревен над окорочным станком установлена кран-балка грузоподъемностью 5 т.

Сразу за окорочным станком находится металлодетектор. Бревна, в которых обнаружены металлические включения, сбрасываются в специально отведенный для этого «карман». Отсортированные лесоматериалы укладываются погрузчиком в штабели высотой до 5 м по обе стороны линии сортировки. Площадь склада сортированных лесоматериалов позволяет разместить до 30 тыс. м лесоматериалов.

Лесопильный цех на «ММ-Ефимовский»

Сердце предприятия — лесопильный цех. По утверждению Кристофа Шмидта, фрезерно-брусующая технология, применяемая на всех лесопильных производствах Mayr-Melnhof Holz, повышает полезный выход древесины и уменьшает отходы. На «ММ-Ефимовский» установлена фрезернопрофилирующая линия LINCK, аналогичная оборудованию чешского и австрийских заводов компании. «В целом „ММ-Ефимовский“ укомплектован оборудованием от тех австрийских и германских поставщиков, с которыми Mayr-Melnhof Holz сотрудничает уже много лет. Небольшие изменения в комплектации нашего завода связаны с тем, что не у всех традиционных поставщиков австрийской компании есть сервисное обслуживание в России. Так, окорочный станок поставлен из Финляндии», — рассказывает Кристоф Шмидт.

Лесопильный цех размещен в отдельно стоящем здании площадью 900 м² (ширина здания 12 м, длина 72 м). Высота цеха около 10 м. Фрезерно-профилирующая линия (ФПЛ) размещена на «втором» этаже лесопильного цеха, в 4 м от пола. Бревна на нее подаются с приемного стола лесопильного цеха, куда по мере необходимости водитель погрузчика подвозит пачки сортированных по диаметру и длине лесоматериалов. В цех лесопиления лесоматериалы подаются комлем вперед для уменьшения ударной нагрузки на механизмы при входе бревна.

Процессом распиловки управляет всего один человек — оператор, чья кабина установлена в цеху над подающим транспортером. Он может контролировать всю лесопильную линию, состоящую из нескольких модулей, объединенных в единую цепочку системами управления. Распиловка происходит на скорости до 100 м/мин. Производительность линии — 2500 м³ за две смены по 8 часов, средняя — 1500 м³ за 16 часов. По словам Герольда Тиммерер-Майера, переналадка линии под производство досок определенного параметра занимает не более 10 минут. За это время оператор перепрограммирует установку, а наладчики устанавливают соответствующие фрезерные головки.

На «первом» этаже цеха, под ФПЛ находятся транспортеры, собирающие щепу и опилки от фрезерных и пильных агрегатов. Здесь же установлена барабанная рубительная машина Rudnick & Enners, в которой измельчаются отторцовки досок, поступающих с линии сортировки, и некондиционная щепа. Перед рубительной машиной находится металлодетектор. Отходы распиловки с «первого» этажа лесопильного цеха подаются на вибросито, где разделяются на три фракции (крупные щепки, кондиционную щепу и отсев).

Технология распиловки не предусматривает использования каких-либо систем аспирации или пневмотранспорта. Все отходы перемещаются ленточными транспортерами, что в несколько раз экономичнее. Учитывая, что постоянных рабочих мест в цехе нет (оператор работает в изолированной операторской), а также то, что при распиловке влажной древесины не образуется много пыли, указанный способ транспортирования выгоден для предприятия.

К лесопильному цеху пристроены вспомогательные и бытовые помещения. Здесь расположены комнаты отдыха и собраний, санитарно-бытовые помещения, электрощитовая, кладовые и заточной участок, где обслуживается весь режущий инструмент линии. В небольшом помещении компактно размещено оборудование для замачивания и мойки инструмента, напайки зубьев пил, заточки граней зубьев пил (Vollmer), заточки плоских ножей (Gockel). Здесь также стоят стеллажи для хранения инструмента и приспособления для сборки и перевозки фрезерных головок. В заточном цехе работают два заточника (по одному в смене).

«На данный момент мы работаем в 3 смены по 8 часов каждая. Обслуживание производится в ночную смену», — поясняет Степан Захаров.

Сушка и строгание на «ММ-Ефимовский»

Согласно системе контроля качества, принятой в австрийской компании, на бокситогорском предприятии соответствие досок стандартам проверяют дважды — до и после сушильной камеры. Сортировка пиломатериалов осуществляется на двух расположенных параллельно линиях Springer — с 10 и 12 сортировочными «карманами». Компьютеры управления линиями сортировки находятся в операторской лесопильного цеха.

Перед сушкой проводится автоматическая сортировка по размерам и предварительная подсортировка пиломатериалов для удаления некондиции. Как пояснил Степан Захаров, качество досок практически не зависит от человеческого фактора — некондиционная продукция образуется по объективным причинам (большая кривизна бревна, обзол, смоляные «кармашки», болезни). Все, что может специалист, — это, тщательно осматривая плывущие по конвейеру доски, отбраковывать нестандартные. Работник, стоящий на первоначальной сортировке, «вылавливает» доски, которые еще можно исправить (подпилить обзол), а остальной брак направляет в рубительную машину.

Формирование сушильных пакетов (по сечению, длине, качеству) осуществляется в полуавтоматическом режиме на пакетоформирующей машине. Готовые пакеты транспортируются автопогрузчиком в сушильные камеры. Разгрузка камер и перевозка пакетов осуществляются пятью дизельными вилочными погрузчиками Kalmar (Финляндия) грузоподъемностью 4 т.

Для сушки пиломатериалов на площадке установлены 10 сушильных камер периодического действия (тупикового типа) Muehlboeck типа ZLSM, объемом по 400 м. Тепловая мощность камеры — до 1900 кВт. В каждой камере установлены 18 вентиляторов по 4 кВт; общая потребляемая электрическая мощность камеры — 87 кВт. Камеры расположены в два ряда и объединены в единый блок. Между ними есть коридор, в котором размещена аппаратура управления. Обслуживаются сушильные камеры одним оператором. Рядом с камерами построены навесы для временного хранения сушильных пакетов.

Сушка при температуре 70–80?°C занимает от 2 до 7 суток в зависимости от характеристик древесины и требований к готовой продукции. Затем погрузчики вновь везут пакет к сортировочной линии, на входе в которую установлена машина для разборки сушильных пакетов.

Конечная сортировка проводится более строго — 2–3 человека визуально определяют соответствие доски тому или иному сорту. Сортировка пиломатериалов осуществляется по европейскому стандарту хвойных пиломатериалов общего назначения, имеющему несущественные отличия от российского стандарта.

«На этом этапе брака в строгом смысле слова уже нет, в рубильную машину ничего не отправляем. Если заказ сделан на продукцию высокого класса, то недотягивающие до него доски изымаем и реализуем другим заказчикам по другой цене», — рассказывает Степан Захаров.

В конце линий сортировки установлен поперечный транспортер для перемещения пакетов пиломатериалов к участку упаковки. Пакеты с пяти сторон упаковывают в полиэтиленовую пленку, обвязывают лентой и отправляют на склад готовой продукции.

Часть досок поступает в строгальный цех, линия которого состоит из пакеторасформировывающей машины, торцовочной установки, четырехстороннего продольного строгального станка, сортировки пиломатериалов и пакетоформирующей машины. Четырехсторонний строгальный станок Waco gydromat 5000 оборудован семью шпиндельными гидроголовками, что позволяет производить острожку на высоких скоростях при соблюдении отличного качества. Для уменьшения шума четырехсторонний станок закрыт шумопоглощающим ограждением. Стружка от строгального станка по трубопроводу аспирационной системы выбрасывается в циклон, установленный над стоящим рядом закрытым складом стружки. Максимальная мощность цеха — 210 тыс. м пиломатериалов в год. Но во время нашего посещения строгальная линия стояла, большая часть заказов пока поступает на нестроганые доски.

Без отходов

На всех заводах Mayr-Melnhof Holz внедрена безотходная производственная технология — ни кора, ни щепа, ни опилки не отправляются на свалку.

Кора сжигается в котельной, что позволяет обогревать зимой все помещения предприятия и поддерживать в сушильных камерах необходимую температуру. Кора из-под окорочного станка и сортировочного транспортера собирается скребковыми транспортерами и выносится в открытый отсек временного хранения, откуда ковшовыми погрузчиками по мере надобности подается на склад топлива котельной. Котельная размещена в отдельном здании, приближенном к источнику топлива (окорочному станку) и основному потребителю (сушильным камерам).

В котельной, которая была поставлена в «ММ-Ефимовский» под ключ, установлены два котла тепловой мощностью 10 МВт. Они предназначены для работы на очень влажном и неоднородном топливе. Топливо газифицируется и сжигается на охлаждаемых водой подвижных колосниковых решетках с гидроприводом. Вертикальная конструкция бойлеров позволяет минимизировать процесс их обслуживания. Управление котельной и всей тепловой сетью осуществляется единой PLC-системой.

В зимние холода коры не хватало. При проектировании завода предполагалось, что объемное содержание коры составит 20–23?% в насыпных кубометрах. Технология позволяет в случае дефицита основного топлива подавать в котлы опилки или щепу.

Щепа и опилки, образующиеся в лесопильном цехе, продаются сторонним потребителям. Они складируются в полуоткрытых бетонных отсеках временного хранения, по мере надобности ковшовым погрузчиком перегружаются в автомобильный или железнодорожный транспорт и отправляются покупателям. Щепа продается на целлюлозно-бумажные российские и финские комбинаты, опилки —

производителям плит и пеллет, работающим в Ленинградской области.

Первоначально инвесторы заявляли о планах строительства собственного пеллетного производства на территории «ММ-Ефимовский», но впоследствии от них отказались. «Это чистая арифметика. Технология у нас есть, вопрос в логистике и рынке.

В России нормального спроса на этот продукт еще не сформировалось, производители возят пеллеты в Финляндию. Если появится партнер, который возьмет складирование и логистику на себя, то мы легко сможем наладить производство биотоплива. Пока же проще продавать опилки действующим производителям», — говорит Кристоф Шмидт.

По словам генерального директора, вся технологическая линия полностью укомплектована. «Остались такие „мелочи“, как покупка оборудования для пропитки досок, которые продаются без просушки. В перспективе хотим сделать собственную бензоколонку для своего транспорта (пока его заправляет бензовоз). Но так как вопрос требует детальных согласований, в этом году бензоколонку построить не удастся. Из крупных планов ближайшего времени — создание склада для сырья на территории, которая выделена для осуществления второй очереди проекта», — сообщил гн Шмидт.

Дальше, но выгодней

В апреле 2010 года «ММ-Ефимовский» перейдет на трехсменный режим работы, и к концу года планируется произвести 500 тыс. м продукции. Главные потребители готовой продукции — досок всех размеров и толщиной от 13 до 100 мм — предприятия стройиндустрии, изготавливающие каркасно-панельные дома, а также мебельные производства. Продукция завода востребована в индивидуальном и малоэтажном строительстве. Опалубки, балки, леса применяются в монолитном строительстве.

Согласно бизнес-плану около 15% продукции будет поступать на российский рынок. Остальной объем будет экспортироваться в Западную Европу, Японию. Первые поставки были осуществлены в 2009 году в Германию, Австрию, страны Балтии, Англию, Голландию, Бельгию, Данию, Чехию, Польшу и Японию.

«Так же, с преимущественно экспортной ориентации, начинал завод в Чехии. Сейчас более половины выпускаемой продукции продается на внутреннем рынке. Мы готовы более активно работать с российским рынком, но пока он не развит», — поясняет руководитель предприятия. По его словам, одна из причин медленного развития рынка в том, что в России большинство деревоперерабатывающих компаний имеют холдинговую структуру и самостоятельно занимаются и заготовкой леса, и лесопилением, и выпуском готовой продукции. Тогда как для европейских производителей характерна узкая специализация, и компании, занимающиеся производством клееного бруса, покупают пиломатериалы на рынке. «Первые признаки такого разделения труда наметились и в России — появились компании, производящие клееный брус для строительства объектов в Сочи, которые готовы покупать качественные пиломатериалы. С некоторыми из них мы заключаем контракты», — сообщил собеседник.

Компания ЛСР, являясь совладельцем бокситогорского завода, закупает небольшие объемы продукции. Как правило, ЛСР ориентируется на более дешевые пиломатериалы соответствующего качества. В свою очередь, «ММ-Ефимовский», благодаря австрийской головной компании, имеет выход на рынки, где может продавать продукцию по более выгодной цене. Хотя транспортные расходы в зависимости от «плеча» перевозки и вида транспорта составляют 15–20% в оптовой цене экспортируемых пиломатериалов, работать с Европой и Японией бокситогорскому предприятию легче и выгоднее, чем с российскими потребителями.

«ММ-Ефимовский» взял на себя функции дилерского центра по продвижению продукции Mayr-Melnhof Holz — клееного бруса — на внутренний рынок. «Начали этим заниматься около трех месяцев назад, пока была только одна поставка из Австрии. Смотрим, как Россия будет реагировать на этот продукт. Выходим на производителей, которые строят спортивные сооружения: катки, спорткомплексы, бассейны. То есть строения с большими перекрытиями. Mayr-Melnhof Holz выпускает несущие конструкции длиной до 36 м. Кроме того, при использовании в агрессивной среде (например, в аквапарках, где постоянно высокая влажность) у клееного бруса очевидные преимущества перед стальными, и тем более железобетонными конструкциями», — рассказывает менеджер по продаже клееного бруса Юрий Костин.

По мнению г-на Шмидта, большим препятствием для расширения российского рынка клееного бруса является уже упоминавшаяся устаревшая документация, определяющая требования к пожарной безопасности зданий и сооружений. Но трагический случай в ночном клубе в Перми, как надеется наш собеседник, заставит российских чиновников обратить внимание на приведение нормативов пожарной безопасности в соответствие с современными технологиями строительства.

Постепенное вытеснение

Новый завод обеспечил рабочие места для жителей близлежащих городов и поселков, часть которых находятся в затяжной депрессии (например, печально известное Пикалево). Сейчас на «ММ-Ефимовский» трудятся 220 человек — 160 рабочих и 60 представителей административно-управленческого персонала. Запланированный переход на трехсменный график работы увеличит количество занятых в производстве еще на 40 человек. Кроме того, завод заключил договоры на предоставление услуг с транспортным предприятием (на доставку людей на работу и с работы), с предприятием общепита (на обслуживание столовой).

Тем самым количество рабочих мест, связанных с «ММ-Ефимовский», возрастет еще на несколько десятков.

Несмотря на довольно высокий уровень безработицы в округе, решить кадровую проблему оказалось непросто. Современные технологии и практически полная автоматизация всех производственных процессов предъявляют особые требования к квалификации персонала. Полтора десятка специалистов «ММ-Ефимовский» еще до запуска завода прошли обучение на головном предприятии Mayr-Melnhof Holz в австрийском Леобне. Это были профессионалы, имеющие высшее и среднее специальное образование в области лесной промышленности, а также слесари-станочники, которым предстояло монтировать оборудование и затем и работать на нем. Возвратившись со стажировки, обученные специалисты сами стали преподавателями для местных работников. Рабочих на производство набирали в ближайших поселках (Чудцы, Ефимовский), в городах Пикалево, Тихвин, Бокситогорск. Желающих трудиться на иностранном предприятии немало, так как ежемесячную зарплату на заводе стараются держать на уровне средней по области — около 17 тыс. руб.

«Есть специальности, которые требуют непременного знания языка. Среди местных жителей таких работников трудно найти, приходится искать в Санкт-Петербурге, хотя стоимость привлеченных из мегаполиса кадров значительно выше», — сетует Кристоф Шмидт.

Сейчас на предприятии трудятся 11 менеджеров и специалистов из Австрии. Но планируется, что уже в ближайшие годы большинство из них будут заменены российскими управленцами и только три иностранца останутся в России еще лет на пять. Затем крупнейший в стране завод по производству пиломатериалов будет полностью доверен управлению. «Чешский завод прошел тот же путь: начинал работать под руководством австрийской команды, которую постепенно заменяли местными кадрами. В прошлом году управление предприятием было передано чешскому директору», — обрисовывает кадровые перспективы ООО «ММ-Ефимовский» Кристоф Шмидт.

Елена ДЕНИСЕНКО, Виталий ТИКАЧЕВ