Искусственно состаренная древесина

Скромное обаяние старины

По понятным причинам не каждый может позволить себе приобрести антикварную или винтажную мебель, а вот мебель и изделия из искусственно состаренной древесины намного чаще и быстрее находят своего владельца.

Мода на старину стала настолько популярной среди наших современников, что помогла становлению целого направления в бизнесе. Широкий ассортимент изделий из искусственно состаренной древесины, который предлагают ее производители потребителю, позволяет создать и полностью оформить «под старину» квартиру или собственный дом.

Способы разные — цель одна

До недавних пор методы искусственного старения применялись, как правило, при выполнении реставрационных работ. С их помощью мастера достигали высокого уровня имитации старинной древесины; все операции выполнялись вручную и с особой тщательностью, использовались только природные материалы.

Сегодня эта работа стала менее трудоемкой: благодаря особым способам, применяемым на промышленных предприятиях, получают стилизованные под старину изделия или элементы декора, которые на первый взгляд не отличаются от старинных. При этом художественной ценностью как таковой они не обладают, и их покупка не так сильно ударит по кошельку будущего владельца, как приобретение «реального» антиквариата. За 100–200 тыс. руб. можно приобрести роскошный гарнитур из искусственно состаренной древесины, который великолепно впишется в ваш интерьер, и те же деньги (или больше) вы отдадите за один лишь комод или стол конца XIX века.

Среди способов искусственного старения поверхности изделий из древесины Надежда Лукьянова, сотрудник кафедры мебели и дизайна факультета механической технологии древесины Архангельского государственного технического университета, выделяет следующие [1]:

- получение рустикального эффекта (рельефной фактуры, повторяющей естественный рисунок древесины) путем химического (обработка соляной кислотой) или механического разрушения (крацевание, струйно-абразивная обработка, обработка фрезами, термопрессование) ранней зоны древесины с последующей обработкой лакокрасочными материалами;

- нанесение лакокрасочных материалов, создающих эффект искусственного старения (патина, кракле).

Химический способ широко не применяется из-за того, что созданные с его помощью изделия не всегда отвечают нормам экологической безопасности. Поэтому наибольшее распространение получили механические способы отделки поверхности древесины. Коротко расскажем о каждом.

Крацевание. Это обработка вращающимися щетками поверхности древесины в направлении волокон. В результате получается рельефный рисунок, образованный выступами и впадинами зон ранней и поздней древесины годичного слоя. Полученные таким способом рисунок и фактура поверхности древесины зависят от направления разреза (радиальное, тангенциальное). Крацевание также иногда именуют брашированием (от англ. brush — щетка). Хорошо поддаются крацеванию породы с выраженной ранней и поздней древесиной — дуб, ясень, орех, лиственница, мербау, кемпас, венге, дуссия, ятоба. Для бука, клена, груши, вишни, тика, оливкового дерева оно неэффективно.

Для крацевания используются такие простые и доступные инструменты, как ручная металлическая щетка или электродрель с ротор-щеткой.

В домашних, по сути, условиях с помощью ручного электроинструмента можно изготавливать эксклюзивные изделия, а также обрабатывать заготовки, имеющие неодинаковое сечение по длине или ширине, или интерьерные детали простой формы, но больших размеров, которые невозможно демонтировать, — скажем, стеновые и потолочные панели, балки. Для этого можно использовать, например, ручные электроинструменты для структурирования поверхности древесины Rustofix (Festool).

Процесс крацевания подразделяется на три этапа. Сначала поверхность заготовки или изделия обрабатывают стальной щеткой, удаляя слой ранней древесины, в результате получается рельефная шероховатая поверхность. Причем по желанию поверхности можно придать чуть заметную шероховатость или обработать ее до получения неровностей глубиной 2–3 мм — в зависимости от толщины и упругости стальной проволоки щетки. Дальнейшая обработка осуществляется полимерабразивной щеткой. На этом этапе нужно учитывать, что чрезмерное давление на инструмент не повышает скорость обработки, а лишь уменьшает срок службы пластиковых волокон щетки. Эта операция нужна для подготовки поверхности древесины к нанесению лакокрасочного материала.

Завершается процесс обработки при помощи щетки из сизаля, которая удаляет ворс, поднимающийся после первого нанесения лака. В последнее время для покрытия используют составы на водной основе, а также морилку и воск. Получить высококачественную поверхность деталей сложного профиля можно с использованием щеток QN Тynex (Quick Wood, Дания): QN Steel, QN Rustic, Quick brushes и других, — в сочетании с квик-дисками или Pro-Flex и Multi-Flex (Дания), от подбора которых зависит конечный результат и выполнение требований заказчика к художественному уровню изделия.

При выполнении объемных заказов ручные металлические щетки и электроинструменты заменяют станками. Так поступают и для повышения производительности. Щетки этих станков по конструкции бывают цилиндрическими, дисковыми, торцовыми и концевыми.

Крацевание не требует больших материальных затрат и широко применяется многими фирмами, занимающимися искусственным старением. Недостаток этого способа — невозможность его применения для обработки сложных поверхностей (объемной резьбы), а также отказ от использования трафаретов для нанесения декоративного рисунка.

Щеточный станок ССД 300

Подчеркнем еще раз, что после получения рельефной поверхности, независимо от применявшегося инструмента, на нее обязательно наносят защитное и декоративное покрытие: лак, воск или краску. Интересно, что крацевание применяется не только до нанесения лакокрасочных материалов на поверхность изделий, но и после. Например, если после обработки поверхности крацеванием на древесину нанести слой краски, а затем повторно подвергнуть ее крацеванию, то на выступающих участках верхний красочный слой удалится, обнажив поверхность древесины. Краску можно наносить в два слоя контрастных цветов, и тогда после повторного крацевания на выступающих участках рельефа будет проявляться тот слой краски, который был нанесен первым.

Струйно-абразивная обработка. Частицы абразивного материала (песок различных фракций или дробь) подаются к обрабатываемой поверхности в потоке сжатого воздуха. Множество факторов способно повлиять на качество обработки древесины пескоструйным способом: расстояние от сопла до детали или изделия, давление, длительность процесса, порода древесины, дисперсия абразивного материала, вид разреза древесины (тангенциальный, радиальный, торцовый), влажность древесины, влажность воздуха. А также количество годичных слоев, приходящихся на единицу ширины образца, поскольку от него зависит шероховатость (чем меньше слоев на единицу ширины, тем глубже рельеф).

Струйно-абразивный способ дает большие возможности для получения рельефа древесины и различных декоративных эффектов на поверхности. Недостатком метода является появление ворсистости, для устранения которой необходимо наличие на предприятии дополнительного оборудования.

Обработка фрезами. При обработке древесины лиственных пород, у которых текстура менее явно выражена, нежели у хвойных, можно воспользоваться «вельвет»-фрезами (для брусковых заготовок) или использовать зигзагообразный нож на рейсмусовом станке — для обработки щитовых деталей. Преимуществом такого способа является высокая скорость обработки. К его недостаткам можно отнести однородность получаемого рельефа (он будет напоминать вельветовую ткань). Кроме того, из-за разной плотности древесины ствола и сучков могут появляться дефекты обработки в околосучковой зоне; неравномерность плотности приводит также к быстрому затуплению и износу инструмента. Таким образом, использование «вельвет»-фрез возможно лишь при тщательном подборе заготовки для будущей детали (бессучковой древесины), что автоматически увеличивает стоимость изделия.

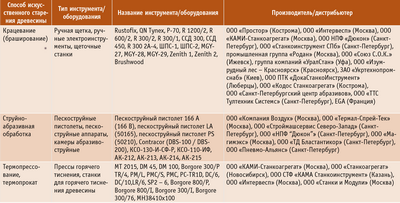

древесины и типы используемого инструмента/оборудования

Термопрессование, термопрокат. Эта технология также используется для получения рельефной поверхности, напоминающей естественную текстуру древесины. Для выполнения операции потребуется клише с рисунком текстуры древесины, и чем больше вариантов текстуры древесины необходимо получить, тем больше нужно штампов. Размеры штампа могут как соответствовать размерам обрабатываемой детали, так и не соответствовать — тогда получится «местный» рисунок. Более прогретые и уплотненные места становятся темнее, и на поверхности образуется светлый рельеф на темном фоне или, наоборот, темный рельеф на светлом фоне. Способ термопрессования используют для получения рельефа на пластях щитовых деталей и на брусковых деталях постоянного сечения.

Результат обработки зависит от усилия и температуры прессования, породы и влажности древесины перед обработкой, продолжительности выдержки под давлением. Для погонажных деталей и пластей щитов также применяют термопрокат.

В этом случае разогретый ролик с усилием прокатывается по поверхности изделия, создавая определенный рельеф. Количество повторяющихся элементов (раппорт) напрямую зависит от диаметра ролика, предназначенного для тиснения. С повышением температуры от 150 до 200°С изменяется цвет древесины.

При температуре свыше 200 °С древесина приобретает темный, даже черный цвет.

Легкое поверхностное горячее декоративное тиснение называется пиротипией (выжиганием). Придать большую эффектность тисненой поверхности можно нанесением на нее лаков, красок со спецэффектами. Технология термопрессования имеет свои ограничения по глубине рисунка, радиусам и т. д.

Среди преимуществ этих способов можно отметить отсутствие необходимости в некоторых промежуточных операциях, в частности «поднятии ворса», поскольку поверхность, обработанная горячими инструментами, будет гладкой, плотной и блестящей в результате расплавления аморфных веществ верхнего слоя древесины.

Мгновенное старение. Британский научно-исследовательский центр FIRA (Furniture Industry Research Association) разработал экспресс-метод, обеспечивающий получение эффекта антикварной патины для мебели из недорогих пород древесины. Процесс, названный UV-pine, позволяет с помощью интенсивного ультрафиолетового облучения придать обычной сосновой мебели благородный вид «почтенной старины». Как отмечает производитель, процесс совершенно безвреден для окружающей среды и высокоэкономичен при использовании в мебельном производстве.

Нанесение лакокрасочных материалов. Такого эффекта старения древесины, как «грубо отесанная поверхность», можно достичь методом выделения темных и светлых слоев на древесине, используя для этого специальные лакокрасочные материалы, например бейцы (морилки), патину.

Согласно данным ООО «Санкт-Петербургский центр абразивов», патину используют для получения эффекта старения и декоративного эффекта «подчеркивания пор» различных пород древесины. Такой эффект может достигаться, например, при нанесении патины кистью или распылением с последующим ее частичным сошлифовыванием и перекрыванием лаком. Бывают и другие схемы.

Кракле — так называется узор тонких трещинок на поверхности, который создается в результате нанесения нескольких слоев лакокрасочных материалов по специально разработанной схеме так, что один из слоев при высыхании растрескивается, создавая эффект старения, и в дальнейшем перекрывается прозрачным лаком с целью «удержания» растрескавшегося слоя на поверхности.

Технология прозрачной отделки древесины с применением патирования [2] включает следующие операции: подготовку поверхности древесины; крашение; грунтование; промежуточное шлифование. Изначально необходимо подобрать абразивный материал для шлифования. Его выбор зависит от породы древесины. Для крашения можно применять краскораспылитель пневматического действия и компрессор низкого давления. Ускорить процесс позволяет использование автоматических линий. Там подача красящего состава производится автоматическими краскораспылителями в специальной камере, растирание поверхности осуществляется шлифмашинками, а высушивание происходит в конвективной сушильной камере. После того как окрашенная поверхность высохнет, ее грунтуют. Высушенная грунтованная поверхность подвергается промежуточному шлифованию. Слой отвержденного грунта имеет высокий сухой остаток, легко шлифуется и образует много пыли. Пыль после шлифования обычно удаляют перед лакированием.

Для нанесения патины на поверхность изделия используют ручные краскораспылители, кисти, тканевые тампоны или вальцы. Зафиксировать патину можно дополнительным слоем лака, морилкой или воском.

Искусство — в массы

По мнению «настоящих» ценителей прекрасного — коллекционеров, искусствоведов и реставраторов, поточная обработка, затеянная ради экономии времени, не дает нужного художественного эффекта. Конечно, она необходима там, где речь идет о больших объемах. Поэтому ниже рассмотрим оборудование (табл.), которое применяется для получения эффекта старения деревянных поверхностей.

Начнем с крацевания. При выборе оборудования для выполнения этой операции следует исходить из размеров обрабатываемых деталей (элементов мебели, столярно-строительных изделий, строительного бруса), а также количества шпинделей, несущих обрабатывающий инструмент. Шпиндели могут быть неподвижными или осциллирующими по различным осям. Важный фактор — скорость вращения инструмента, которым оснащается станок: многое зависит от того, постоянная она или может регулироваться в нужном диапазоне. Транспортная система в сочетании с системой прижимных роликов должна соответствовать заданной производительности и правилам техники безопасности (например, необходимо надежное удержание обрабатываемых деталей). Электронная система управления станком должна обеспечивать необходимую регулировку скоростей перемещения движущихся узлов станка, а также защиту станка в случае перегрузок, коротких замыканий и других внешних причин.

Среди оборудования, которое прекрасно подходит для выполнения операции крацевания, — плоскошлифовальные трехцилиндровые станки типа Шл3Ц (они наверняка имеются на многих деревообрабатывающих предприятиях). Но при одном условии: понадобится замена шлифбарабанов на комплект щеток. Компания ООО «Простор» (г. Кострома) выпускает станки ССД (например, модели ССД 300, ССД 450) и необходимый инструмент для их оснастки — набор щеток (стальные, полимерабразивные, сизалевые и лепестковые). Как отметил директор ООО «Простор» Альберт Женодаров, на станках ССД можно без труда обработать заготовки шириной от 100 до 1000 мм и толщиной от 10 до 300 мм. Влажность заготовок, поступающих на обработку, не должна превышать 8–12 %. Количество агрегатов достигает трех и более, которые могут располагаться под углом до 45° к направлению подачи заготовки. По требованию заказчика скорость вращения шлифовальных агрегатов и скорость подачи могут иметь бесступенчатое регулирование. Шпиндели снабжены дополнительной регулируемой опорой, уменьшающей вибрации. Прижимные ролики обеспечивают и надежно удерживают заготовку в рабочей зоне станка.

Многие российские компании, торгующие оборудованием для крацевания (браширования), предлагают потребителям итальянские станки Griggio серии R — R 1200/2 (ширина обрабатываемых заготовок — рабочая ширина — не должна превышать 1200 мм) и R 600/2 (рабочая ширина — 600 мм), R 300/2 (рабочая ширина — 300 мм) — для искусственного старения древесины по пласти с помощью специальных абразивных щеток. Станки поставляются с двумя рабочими головками — для грубой и тонкой обработки. В этом оборудовании можно отдельно настроить режим работы каждой щетки, чтобы избежать шаблонности при изготовлении изделий. К достоинствам таких станков относят наличие прижимных роликов, которые оснащены системой против застревания заготовки и могут регулироваться в зависимости от давления на заготовку и износа щетки; отдельный двигатель на каждую шлифовальную головку. А имеющиеся у станка серии R 300 2A-4 поворотные боковые шлифовальные головки позволяют обработать поверхность древесины сразу с трех сторон.

Эффекты старения древесины создают и при помощи станков MGY (Тайвань). Модель MGY-27 предназначена для создания искусственных неровностей на боковых поверхностях погонажных изделий (брус, вагонка, доска пола, паркетная ламель) для получения визуальной имитации поверхности состаренной древесины (царапины, неровности, сколы). MGY-28 выполняет подобные операции на пласти заготовки (декоративная отделка стен, перекрытий, досок пола, паркета). Особый интерес представляет модель MGY-29. С ее помощью на поверхности детали создаются такие имитации, как «следы деятельности короеда», «червоточины», наносятся царапины, вмятины и сколы. В одну линию с вышеназванными станками можно включить модель MGY-30, предназначенную для покрытия погонажных изделий лаком или пропитки защитным составом. Покрытие наносится аэрозольным способом в закрытой покрасочной камере проходного типа с последующей сушкой ультрафиолетовыми или инфракрасными лучами.

Итальянские станки Zenith 1 и Zenith 2 при максимальной ширине обрабатываемой заготовки 600 мм могут обрабатывать за два прохода заготовку шириной до 1200 мм. В отличие от более производительной модели Zenith 2, Zenith 1 — бюджетный вариант: у него один шпиндель с возможностью попеременной установки различных групп щеток.

На станке Brushwood (Ega) можно обрабатывать паркет, вагонку, строительные балки (максимальное сечение — 400 х 400 мм, длина — до 14 м). Для сохранения естественной текстуры древесины станок оборудован 4–8 щетками разной жесткости. При этом скорость вращения каждой щетки изменяется от 500 до 2000 об/мин. Средняя скорость обработки на станке составляет 20 м/мин, но может достигать и 80 м/мин. Щетками можно обрабатывать как одну сторону, так и одновременно две, четыре или восемь сторон изделия. Первый 6-щеточный станок Brushwood был введен в эксплуатацию три года назад (установлен компанией Lalliard Bois в департаменте От-Савуа). На нем эффект старения придавали вагонке. В Куршавеле (известный курорт на Лазурном берегу) она использовалась для отделки домов в стиле «шале».

Струйно-абразивная установка представляет собой емкость с системой пневматических магистралей, абразивных рукавов и износостойкого абразивного сопла. Пескоструйный аппарат состоит из герметичного корпуса, в нижней части которого расположен бачок — сборник отработанного абразива. Над корпусом устанавливается расходный бачок подачи абразива в сопло распылителя. Принцип его работы следующий: к распылителю подводятся два шланга, один из них подключается к сети сжатого воздуха, второй служит для подвода к соплу абразива. Образующиеся при обработке детали абразивом мелкие частицы вытягиваются вентиляционным приемником, установленным в верхней части пескоструйного аппарата. Отработанный абразив ссыпается в бачок-сборник и потоком сжатого воздуха вновь подается в расходный бак.

По способу подачи абразива различают два основных типа пескоструйных установок: эжекторные и напорные. Эжекторные установки (пескоструйные пистолеты, аппараты и камеры), как правило, небольшого размера и в сравнении с пескоструйными аппаратами напорного типа мобильны: могут легко перемещаться по цеху или участку.

Кстати, как заметил Александр Мельников (ООО «Термал-Спрей-Тек»), в последнее время некоторые участники российского рынка, говоря о видах пескоструйных аппаратов, ошибочно употребляют термин «инжекция», означающий впрыск. Правильно «эжекция». Эжекцией называется явление создание спутных потоков газов или жидкостей за счет их смешивания. В результате в отдельных зонах увеличивается или уменьшается общее или статическое давление среды. Именно на этом принципе основана работа эжекторного струйно-абразивного оборудования.

По мнению генерального директора ООО «Компания Воздух» Дмитрия Давыдова, пескоструйные установки эжекционного типа чаще применяют при искусственном старении древесины. Помимо пескоструйных пистолетов и аппаратов, можно использовать абразивоструйные камеры. Например, камера КСО-110-ИФ обеспечивает высокое качество обработки при использовании любого абразивного материала требуемой фракции и твердости. При использовании одного и того же абразивного материала и одного и того же сопла с увеличением давления и расхода сжатого воздуха увеличивается производительность процесса абразивоструйной обработки. При работе камеры на фильтрующих элементах скапливаются взвешенные частицы, находящиеся в загрязненном воздухе, поэтому в конструкции пневмосистемы камеры предусмотрена система пневмоочистки.

Пескоструйные установки напорного типа в основном применяются при выполнении тяжелых, в частности строительных, работ и при больших обрабатываемых площадях.

Для проведения струйно-абразивных работ песок в пескоструйном аппарате заменяют дробью. Технология дробеструйной обработки такова: дробь в потоке сжатого воздуха попадает на поверхность древесины. Декорирование деталей выполняется именно в дробеструйной установке путем последовательного обдува поверхности, частично закрытой трафаретом с рисунком [2]. Погонажные детали обрабатывают поэтапно в камере небольшого объема с дискретным перемещением детали относительно неподвижно закрепленного трафарета, минимальная длина которого равна раппорту наносимого рисунка.

При термопрессовании для получения рельефной поверхности древесины используют прессы с рельефными штампами. Принципы работы прессового оборудования не требуют объяснения. Для термопроката применяют специальное оборудование. Например, станок DM 100 предназначен для накатки горячим методом рисунка рельефным роликом на профильную или плоскую поверхность деталей различного типоразмера — от декоративного багета до широких панелей. Рельефный ролик горячей накатки, установленный на шпиндель суппорта, осуществляет тиснение рисунка на плоскости заготовки. Глубина накатки горячим роликом составляет не более 1,5 мм. Ролик фиксируется на шпинделе гайками. Имеется возможность установки роликов шириной до 1000 мм. Нагрев рельефного ролика обеспечивается с помощью специальных нагревательных форсунок.

Таким образом, применение разного вида инструмента, оборудования и материалов, а также способов создания эффекта искусственного старения древесины расширяет ассортимент продукции, выпускаемой мебельными и строительными предприятиями, открывает перед дизайнерами новые возможности для творчества, а перед потребителями — заманчивые варианты выбора.

Екатерина МАТЮШЕНКОВА

Литература

1. Лукьянова Н. Г. Возможности создания эффекта старения на поверхности изделий из древесины // Дизайн и производство мебели. 2005. № 3 (8). С. 21–24.

2. Ветошкин Ю. И. Специальные виды отделки / Ю. И. Ветошкин, М. В. Газеев, Ю. И. Цой: учеб. пособ. Екатеринбург: Урал. гос. лесотехн. Ун-т, 2008. 129 с.