Облицовывание погонажных деталей

Ummanteln (нем.) − покрывать, обертывать, окутывать, облицовывать, обшивать (со всех сторон).

Ummantelungsmaschine (нем.) − машина или станок для облицовывания погонажных деталей,

станок для окутывания, окутывающий станок, станок для обертывания.

Немецко-русский словарь

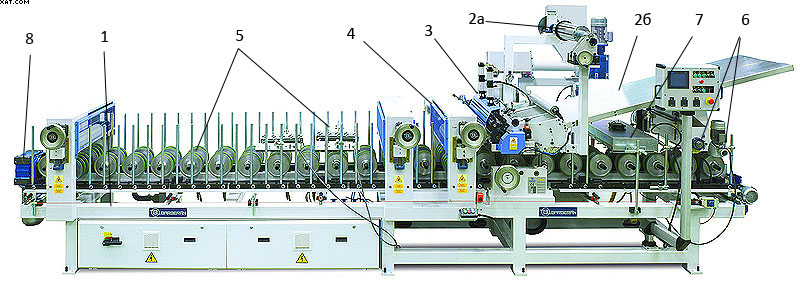

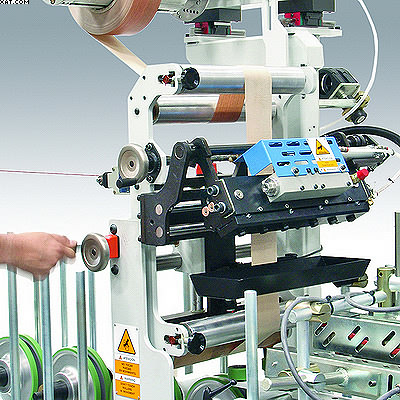

Рис. 1. Схема станка для облицовывания профильных погонажных деталей

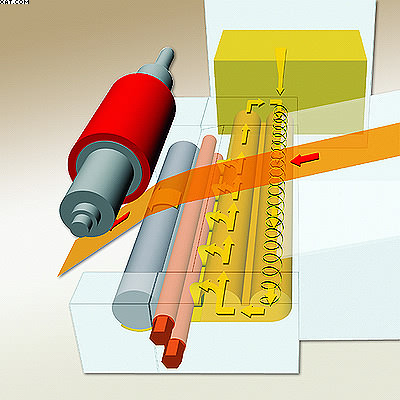

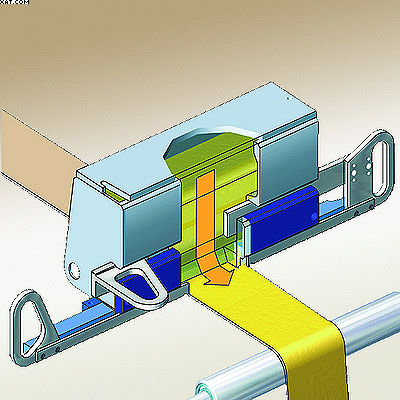

Рис. 2. Схемы агрегатов для нанесения клеев различных типов

Количество попыток сделать удобоваримый перевод на русский язык немецкого термина ummanteln − яркая иллюстрация того, что в нашей стране никто даже и не старался создать оборудование для облицовывания профильных погонажных заготовок. Технические условия (ТУ) на него не разрабатывались, а потому хоть какого-то устоявшегося названия, даже полуофициального, в отечественной технической литературе нет.

Впрочем, в начале 1970-х годов умельцами московского ДОК-3 была создана машина для облицовывания дверного наличника самоклеящейся пленкой, а в конце 1980-х Нальчикский станкозавод даже изготовил отечественный станок, но до официальных испытаний и освоения его производства дело так и не дошло…

Между тем потребность в длинномерных погонажных деталях профильного сечения с качественной облицовкой поверхности весьма высока − детали из массивной древесины часто имеют дефекты и недопустимые пороки.

Стоимость погонажных деталей профильного сечения очень велика, детали из пластмассы не соответствуют эстетическим требованиям, а использование в изделиях необлицованных профильных деталей из плитных материалов просто недопустимо! Вместе с тем профильные погонажные детали постоянно используются в строительстве (плинтус, наличник, облицовка для стен), в производстве окон (облицованный профиль) и мебели (карнизы, наличники, цоколи, рамки дверей фасада, детали каркаса и т. п.).

В конце 1980-х годов в СССР было поставлено несколько комплектов оборудования для облицовывания профильного погонажа на базе станков фирмы Friz, три установки фирмы Berg, сейчас таких станков не выпускающей, и несколько установок фирм Düspohl и Barberan. Затем, уже без участия государства, нашими производственниками было приобретено и другое аналогичное оборудование, в основном б/у, отремонтированное. Сегодня в стране эксплуатируется более сотни машин для облицовывания профилей (без учета оставшихся за границей после раздела СССР). Главным образом оно используется в производстве стеновых панелей, штапиков, наличников и коробок дверных блоков; и количество подобных станков постоянно растет.

Материалы для облицовывания

Для облицовывания профильных в сечении погонажных деталей во всем мире используются пленки на основе пластмасс (ПВХ, АБС) и бумаг, а также натуральный шпон.

Пленки на основе пластмасс, чаще всего ПВХ-пленки толщиной 0,4−0,6 мм, могут быть любого цвета, на их поверхности может быть напечатана имитация текстуры древесины и различные рисунки, сделано тиснение и т. п. Как правило, они не требуют последующей отделки, обладают хорошей стойкостью к химическим, атмосферным и механическим воздействиям. Серьезный недостаток − высокая стоимость. Пленки с бумажным наполнителем дешевле, их поверхность лучше имитирует текстуру и фактуру древесины, особенно при наличии так называемых синхронных пор. Недостаток по сравнению с пластмассовыми пленками − более слабое укрытие дефектов подложки (из-за их меньшей толщины) и больший допустимый радиус изгиба, что имеет значение при облицовывании профилей с остроугольными сечениями.

Натуральный шпон используется в ограниченном объеме из-за недостаточной сырьевой базы для его производства и высокой стоимости этого материала. Применяется в основном для изготовления деталей высококачественной мебели.

Шпон для облицовывания погонажных деталей несколько тоньше применяемого для облицовывания пластей (менее 0,4 мм) и должен сначала пройти специальную обработку: выпрямление в прессе и дублирование (наклеивание нетканых материалов с оборотной стороны).

Дублированный шпон подвергается трехразовому шлифованию по лицевой стороне, что почти полностью исключает необходимость шлифования профильных заготовок после облицовывания.

Лицевая поверхность шпона, предназначенного для облицовывания профилей с сечениями, имеющими особо малые радиусы перегиба, может быть предварительно покрыта тонкой синтетической пленкой с липким клеевым слоем, препятствующей его растрескиванию вдоль волокон. Для получения рулонного шпона его листы перед дублированием сращиваются по длине на зубчатый шип. При этом специальная форма инструмента для насечки шипа делает стыки практически незаметными.

Клеи для облицовывания

При облицовывании профилей весьма важно, чтобы при контакте достигалось практически мгновенное приклеивание облицовки к основе. Поэтому технологией предусматривается использование клеев с коротким периодом отверждения.

При выборе клея имеет значение его стоимость, температуро- и влагостойкость, а также экологические аспекты его применения.

Клеи-расплавы позволяют достигать наибольшей скорости подачи (производительности) при облицовывании. Они могут применяться при облицовывании шпоном, пленками и ламинатами (пластиком).

Полиуретановые клеи, которые также относятся к клеям-расплавам, отверждаются за счет влаги воздуха и не могут быть впоследствии реактивированы.

Они имеют более высокую температуро- и влагостойкость, чем клеи-расплавы, но и дороже их, что отчасти возмещается меньшим расходом при нанесении.

Эти клеи предназначены для наклеивания термопластичных пленок наружного применения на подложки из металла и пластмасс, например, в производстве окон.

Клеи на основе ПВА-дисперсии могут применяться при наклеивании шпона, бумажных и пластмассовых пленок на любые подложки. Однако скорость подачи при их использовании ограничена.

Клеи на основе полиэфиров и т. п. (с растворителями) предназначены в основном для наклеивания термопластичных пленок.

Они отличаются высокой водостойкостью. К сожалению, наличие растворителей оказывает негативное воздействие на окружающую среду, и поэтому на производстве необходимы специальные устройства для их улавливания и удаления.

Машина для облицовывания профильного погонажа

Технология включает следующее оборудование:

- станок для раскроя плитных материалов на полосы необходимой ширины;

- cтанок четырехсторонний для фрезерования профилей деталей;

- станок для шлифования профилей (при облицовывании деталей из ДСП);

- станок облицовочный;

- станок торцовочный для раскроя длинномерных деталей на заготовки нужной длины и (или) станок двухсторонний фрезерный для формирования паза и гребня на торцах (например, у стеновых панелей).

Естественно, при облицовывании деталей из массива надобность в станке для раскроя плит отпадает. Если предполагается выпуск фасадов или рамок, соединяемых на ус, комплект должен быть оснащен оборудованием для зарезки усовых соединений с выборкой пазов под шпонки или сверления отверстий под шканты. Возможно дополнение комплекта и другим оборудованием, например специальным станком для склеивания заготовок Г-образного сечения при производстве дверных наличников. Стоимость такого комплекта на основе нового оборудования в зависимости от его производительности, состава станков, их оснащения у разных фирм-изготовителей составляет $200−600 тыс.

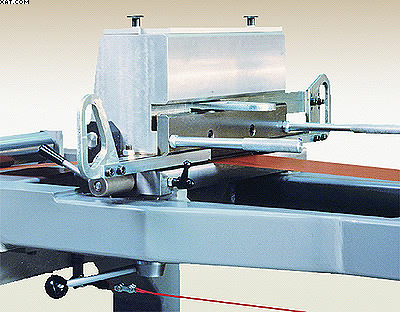

Однако основным оборудованием в составе такого комплекта всегда является облицовочный станок (рис. 1).

Рис. 1 Схема станка для облицовывания профильных погонажных деталей:

1 - станина с набором подающих роликов;

2 - узел подачи облицовочного материала: а – рулонного; б – полосового;

3 - устройство для нанесения клея;

4 - прикатывающий валец;

5 - зона заворачивания и обжима облицовочного материала;

6 - щеточные агрегаты для удаления пыли;

7 – зона нагрева заготовок;

8 - фрезерные суппорты для снятия свесов шпона.

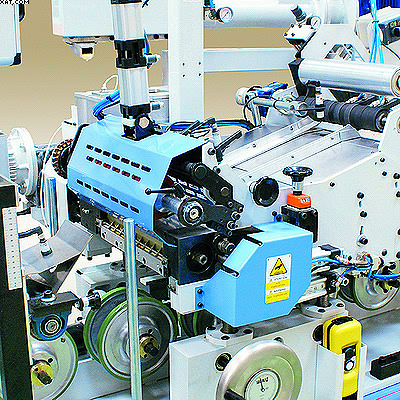

Его конструкция включает в себя станину с приводными подающими роликами, скорость вращения которых бесступенчато регулируется посредством вариатора; узел подачи облицовочного материала из рулона или в виде полос, заранее нарезанных на длину заготовок; устройство для нанесения клея (на пленку); прикатывающий валец; зону заворачивания и прижима облицовочного материала в виде комплекта неприводных роликов, положение каждого из которых настраивается соответственно профилю детали, и других устройств.

Так, на станке могут быть установлены фрезерные суппорты для смягчения острых углов профиля, агрегаты для подшлифовывания кромок профиля из ДСП, щеточные агрегаты для удаления пыли, зона нагрева деталей ИК-излучением и другие устройства. На задней стороне станины могут быть установлены фрезы для снятия свесов, а также поперечная пила или нож для разделения непрерывного полотна пленки в разрывах между деталями.

Помимо состава входящих в них агрегатов, облицовочные станки отличаются системой нанесения клея (рис. 2). Так, для нанесения клея-расплава чаще всего используется клеевой ролик, опущенный в ванну с расплавом (рис. 2а). При большой ширине облицовочного материала и высоких скоростях подачи важно оснащение этого агрегата системой предварительного расплавления гранул клея и экструдером для перекачки расплава в расходный бачок. В противном случае постоянно подсыпаемый в бачок клей не будет достигать рабочей температуры, что приведет к существенному снижению качества облицовывания и остановке станка.

При помощи специального устройства расплавляемые полиуретановые клеи наносятся на оборотную сторону облицовочного материала (рис. 2б). Нагревают клей встроенные ТЭНы.

2а. Агрегат для нанесения клея-расплава

2б. Агрегат для нанесения полиуретанового клея

2в. Агрегат для нанесения клеев на основе ПВА-дисперсии и клеев с растворителем

Для нанесения клеев на основе ПВА-дисперсии и клеев с растворителем служит устройство (рис. 2в), оснащенное ракелем для дозирования наносимого клея. Заостренный ракель обеспечивает поверхности клеевого слоя гладкость, что особенно важно при облицовывании тонкими пленками.

При использовании клеев на основе ПВА-дисперсии и клеев с растворителем необходимо удалить из клеевого слоя излишек воды или растворителя. С этой целью станки, разработанные более 20 лет назад, оснащались конвективным сушильным каналом, расположенным над станком, что придавало ему характерный внешний вид. Современные конструкции включают устройство контактного нагрева клея для подсушки. Нагревательная плита относительно небольшой длины (0,4−0,5 м) расположена вертикально, что обеспечивает компактность конструкции.

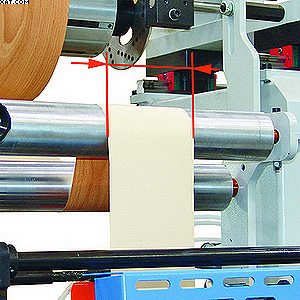

После нанесения клея прикатывающий валец обеспечивает контакт облицовочного материала с движущимся профилем, после чего неприводные прижимные ролики в зоне прижима последовательно производят обворачивание профиля облицовочным материалом и его обжим.

Настройка положения каждого ролика производится вручную заранее − по профилю, устанавливаемому в станок. Эта процедура иногда занимает несколько часов и требует весьма тщательной работы персонала. Проблему автоматизации настройки облицовочных станков неоднократно пытались решить, но все попытки приводили к существенному удорожанию оборудования и широкого распространения не получили.

При приобретении облицовочного станка необходимо прежде всего определить, с какими материалами предполагается работать, поскольку если в дальнейшем потребуется замена системы подачи облицовочного материала с рулонного на полосовой и наоборот или замена устройства для нанесения клея, то это, скорее всего, окажется экономически нецелесообразно или вообще невозможно.

И тогда производственникам придется до износа машины работать с неподходящими или дорогими материалами, что существенно влияет на себестоимость продукции.

Особенно важно учитывать такие возможные обстоятельства при выборе оборудования, бывшего в употреблении, когда закупка часто совершается по совету продавца, без должного технического анализа, а только исходя из стоимости. Основные факторы, оказывающие влияние на цену оборудования, − наличие сразу двух узлов подачи облицовочного материала (рулонного и полосового), тип устройства для нанесения клея, максимальная ширина облицовочного материала (например, 120, 250 или 350 мм), длина зоны заворачивания и обжима облицовочного материала и число дополнительных суппортов.

Увеличение ширины облицовочного материала и длины зоны обжима позволяет облицовывать более сложные профили. Однако довольно часто при облицовывании сложных профилей, а также при большой длине зоны обжима клей-расплав, нанесенный на облицовочный материал, начинает застывать раньше времени. В таких случаях станок должен быть оснащен фенами для вторичного разогрева клея на отдельных участках облицовки.

Сегодня цена на облицовочные станки колеблется в зависимости от модели, ее технических характеристик, оснащения и фирмы-изготовителя от $40 тыс. до $110 тыс. на заводе-изготовителе. Способ производства качественных погонажных деталей с использованием древесины малоценных пород, плитных материалов (ДСП, MDF) или относительно дешевых пластмасс оказался весьма эффективным. Поэтому оборудование для такой технологии продолжает развиваться, хотя в мире не так много фирм-изготовителей: Barberan, Aguirrezabala (Испания), Friz, Düspohl, MHE (Германия), фирмы Тайваня и Китая.

Сегодня в России уже созданы предприятия, специализирующиеся на производстве облицованного профильного погонажа для строительной и мебельной промышленности. Они оснащены сразу несколькими линиями для облицовывания профилей по заказам потребителей, и в будущем их число будет только расти.

Андрей ДАРОНИН,

компания «МедиаТехнологии»,

по заказу журнала «ЛесПромИнформ»