Ресурсосберегающая технология переработки макулатуры. Часть 4

Начало в №№ 3, 5, 6, 2006 г.

Рисунки смотрите в PDF-версии журнала

Гидроразбиватели для разволокнения макулатурного сырья

Основным аппаратом узла разволокнения макулатуры является гидроразбиватель. Гидроразбиватели подразделяются на:

- турбулентные (с пропеллерным ротором) вертикальные (ГРВ) и горизонтальные (ГРГ);

- барабанные (ГБ);

- специальные (другой конструкции).

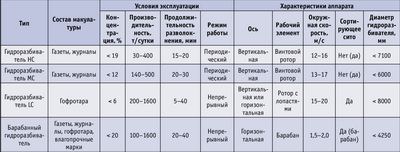

эксплуатации гидроразбивателей (pulper) и барабанных

гидроразбивателей (drum pulpers)

Технические характеристики гидроразбивателей и условия их эксплуатации представлены в таблице 1.

По продолжительности эксплуатации при различной концентрации массы гидроразбиватели делятся на:

- гидроразбиватели периодического действия (ГРВ), работающие при низкой (2−6%), средней (8−12%) и высокой (до 18%) концентрации массы (с винтовыми роторами);

- гидроразбиватели непрерывного действия, работающие при низкой (2−5%) (ГРГ и ГРВ) и высокой концентрации массы (до 28%) (ГБ).

К недостаткам гидроразбивателей периодического действия относятся необходимость дополнительного размола массы и ручное удаление загрязнений. При производительности более 300 т/сутки обычно используются гидроразбиватели непрерывного действия. Выбор конструкции гидроразбивателя определяется составом и степенью загрязненности макулатурного сырья, наличием производственных площадей и видом вырабатываемой бумаги или картона.

Турбулентный гидроразбиватель представляет собой ванну из нержавеющей стали цилиндрической и концентрической форм (иногда эксцентрической), в которой вращается ротор с лопастями для перемешивания массы и очистки сортирующего сита. Для интенсификации разволокнения макулатуры на стенках ванны устанавливают вертикальные направляющие элементы и отражательные планки − дефлекторы.

Разволокнение макулатуры в гидроразбивателе происходит за счет:

- гидродинамических сил, возникающих при турбулентном движении массы, − наиболее слабое воздействие на фрагменты макулатуры;

- сил трения, возникающих между волокнистыми фрагментами макулатуры в зазоре между ротором и ситом, − интенсивное воздействие (увеличивается с повышением концентрации массы);

- сил трения между волокнистыми фрагментами макулатуры.

Эффективность работы гидроразбивателя зависит от его конструкции, температуры и концентрации массы, а также использования химических реагентов.

Гидроразбиватели высокой (НС) и низкой (LС) концентрации периодического действия имеют отдельные этапы подачи воды и макулатуры, собственно разволокнения макулатуры, разбавления массы водой, выпуска полученной макулатурной массы и удаления отходов. Продолжительность собственно разволокнения составляет около двух третей общей продолжительности работы гидроразбивателя. Достоинством гидроразбивателей НС являются более «мягкие» условия разволокнения макулатуры при минимальном разрушении примесей и низком удельный расход энергии (УРЭ).

Гидроразбиватели LС используются при переработке макулатуры для производства упаковочной бумаги и картона.

Вал ротора может быть вертикальным, горизонтальным или наклонным. Гидроразбиватели LС эксплуатируются в непрерывном режиме при постоянном удалении разволокненной массы через сортировочное сито. В зависимости от марки перерабатываемой макулатуры в гидроразбивателе LС используют сита с диаметром отверстий 6−12 мм. При использовании сита с отверстиями небольшого диаметра уменьшается содержание неразволокненных фрагментов в макулатурной массе и увеличивается продолжительность разволокнения макулатуры. При большом диаметре отверстий сортирующего сита продолжительность разволокнения макулатуры уменьшается, но полученная макулатурная масса содержит повышенное количество неразволокненных фрагментов (до 15−20%), а при переработке влагопрочной макулатуры их содержание достигает 20−40%.

В гидроразбивателе LC в большей степени происходит измельчение посторонних примесей, чем в гидроразбивателе НС. Измельчение частиц примесей связано с интенсивным воздействием на массу, возникающем в зазоре между лопастями ротора и сортирующим ситом.

Вертикальные гидроразбиватели являются наиболее универсальным оборудованием для разволокнения макулатуры. Конструкция ГРВ достаточно проста в обслуживании и ремонте. ГРВ дополнительно комплектуется камерой отходов, жгутовытаскивателем (ragger − раггер).

В гидроразбивателе поддерживается круговое турбулентное движение потока, которое передвигает кипу макулатурного сырья к центральному водовороту, создаваемому ротором. Увлажненная кипа макулатуры постепенно погружается в ванну аппарата и подвергается воздействию срезающих усилий, создаваемых ротором. Ротор и сортирующее сито расположены в нижней части ванны ГРВ.

Макулатурное сырье, поступающее на переработку, может содержать различные легкие неволокнистые примеси (веревки, пленки и другие), которые при интенсивном вращении потока массы способны закручиваться в жгут. Удаление данных примесей осуществляется с помощью жгутовытаскивателя. Для образования жгута в ванну гироразбивателя опускается проволока, на которую наматываются примеси, способные к скручиванию. Образующийся жгут непрерывно вытягивается из ванны гидроразбивателя с помощью лебедки со скоростью, которая не должна превышать скорость образования жгута. Необходимые условия удаления скручивающихся отходов следующие: концентрация массы − 3,5−5,5%, достаточная скорость вращающегося потока в гидроразбивателе и оптимальное размещение жгута в ванне гидроразбивателя.

Жгутовытаскиватель типа ZW3 фирмы Voith оснащен приводом прямого действия с тормозом. Колесо для наматывания жгута имеет ребристую поверхность, что предотвращает проскальзывание при вытягивании жгута. Двигатель мощностью 1,1 кВт обеспечивает силу вытягивания жгута до 1,6 т, скорость вытягивания жгута − 10−300 м/час.

Для разрезания жгута с накрученными примесями на небольшие отрезки с целью их утилизации используют жгуторезки. Жгуторезка обычно представляет собой прочную стальную раму, оснащенную ножом. Режущее усилие ножа величиной до 830 кН создается посредством гидравлической установки.

Вертикальный гидроразбиватель LC типа UniPulper фирмы Voith используется в узле разволокнения макулатуры типа TwinPulp I в. сочетании с устройством типа Junkomat JM для отделения крупных тяжелых примесей. Гидроразбиватель имеет производительность 200−1300 т/сутки при концентрации массы 4,5−6,0%, объем ванны − от 26 до 130 м. Приподнятое положение сита снижает его износ.

Вертикальный гидроразбиватель LC типа VS фирмы Voith может эксплуатироваться в непрерывном или периодическом режиме. Объем ванны составляет от 4,8 до 120 м при ее диаметре от 2,3 до 6,5 м. Производительность аппарата при периодическом режиме работы − от 40 до 600 т/сутки, при непрерывном режиме − от 55 до 1380 т/сутки.

Вертикальный гидроразбиватель LC непрерывного действия типа OptiSlush VC фирмы Metso Paper используется при концентрации массы менее 5%. Конструкция ротора позволяет обеспечить высокоэффективное разволокнение макулатуры при низком УРЭ. Грубодисперсные примеси собираются в камере отходов и направляются на дополнительное разволокнение в дефлокулятор типа OptiSlush SP.

Вертикальный гидроразбиватель НС типа HDC фирмы Voith с винтовым ротором используется для разволокнения макулатуры при концентрации 13−17%. Ванна гидроразбивателя диаметром от 2,2 до 7,6 м оснащена дефлекторами для оптимальной циркуляции массы. Преимуществами данного гидроразбивателя являются эффективное разволокнение без измельчения примесей, пониженное содержание неразволокненных фрагментов макулатуры, низкий УРЭ, эффективное отделение частиц печатной краски от волокон, оптимальное смешивание химических реагентов с массой.

Вертикальный гидроразбиватель НC периодического действия типа OptiSlush VН фирмы Metso Paper имеет винтовой ротор. Данный аппарат может быть оснащен сортирующим ситом, при этом разволокненная масса подается в барабанную сортировку типа OptiSlush DS для отделения грубодисперсных примесей. Разволокнение макулатуры производится при концентрации массы до 17%.

Гидроразбиватель LC непрерывного действия типа D Hydrapulper фирмы Kadant Lamort работает при концентрации массы 4−6%, имеет высокую эффективность разволокнения макулатуры. Данный аппарат отличается от обычных гидроразбивателей тем, что полуцилиндрическая ванна аппарата D-образной формы имеет плоскую стенку для изменения направления движения турбулентного потока массы. Продолжительность разволокнения макулатуры зависит от скорости ее увлажнения и вероятности попадания листов макулатуры в зону интенсивной турбулентности, создаваемую ротором. Поскольку круговое вращение содержимого ванны гидроразбивателя снижает эффективность разволокнения вторичного сырья, при наличии стенки в ванне аппарата поток массы изменяет свое направление в сторону ротора.

Горизонтальные гидроразбиватели менее распространены, но имеют ряд эксплуатационных преимуществ. Горизонтальное расположение ротора с крылаткой предотвращает забивание отверстий сита тяжелыми и трудноразволокняемыми фрагментами макулатуры. Под крылаткой ротора расположено сито, через которое разволокненная масса проходит в приемную камеру и удаляется из гидроразбивателя. Крупные тяжелые примеси поступают в камеру отходов через шлюзовой затвор и удаляются из аппарата.

Барабанный гидроразбиватель выполняет две функции: разволокнение макулатуры с получением волокнистой суспензии при одновременном ее сортировании и очистке от посторонних примесей без измельчения.

Барабан устанавливается под небольшим углом наклона в направлении разгрузки отходов разволокнения макулатуры, что обеспечивает перемещение массы вдоль оси аппарата. Барабан имеет две зоны: первая зона занимает две трети длины барабана и предназначена для разволокнения, а зона сортирования разволокненной массы занимает одну треть барабана. Кипы макулатуры, освобожденные от проволоки, подаются в барабан одновременно с водой и химическими реагентами. В зоне разволокнения на внутренней поверхности барабана имеются специальные несущие элементы и отражательные планки − дефлекторы − для перемещения массы. Концентрация массы в зоне разволокнения составляет 14−20%.

Барабанный гидроразбиватель имеет окружную скорость 100−120 м/мин. Регулируя скорость вращения барабана можно получать макулатурную массу различного качества.

Разделение влажного макулатурного сырья на волокна обеспечивается за счет многократного падения и перемещения макулатурного сырья в осевом направлении при минимальном разрушении волокон и посторонних примесей. При этом возникают усилия сдвига, способствующие разделению макулатуры на волокна. Взаимное трение волокон обеспечивает отделение частиц печатной краски и зольных элементов. «Мягкие», по сравнению с обычными гидроразбивателями, условия разволокнения макулатуры в ГБ достаточны для эффективного разделения макулатурного сырья на волокна без измельчения примесей.

В зону сортирования барабана производится подача воды для разбавления разволокненной массы до концентрации 3−5%. Волокнистая суспензия через отверстия диаметром 6−9 мм из зоны сортирования поступает в сборник макулатурной массы. Отходы сортирования − крупные частицы примесей и неразволокненные кусочки влагопрочных материалов − свободно удаляются через торцевое отверстие барабана.

В барабане отсутствуют режущие детали, благодаря чему сохраняется прочность и длина волокон, а удаление отходов сортирования макулатурной массы происходит при минимальной потере волокна.

Чистота макулатурной массы, полученной при использовании ГБ, значительно выше, чем при использовании обычного гидроразбивателя, что позволяет исключить оборудование для ее очистки, а также для транспортировки и хранения массы. Недостатками ГБ являются значительные занимаемые площади, а также забивание отверстий барабана мелкими частицами пластика и металлических включений, что может вызывать затруднения при его эксплуатации.

При разволокнении макулатуры в гидроразбивателе НС количество частиц липких веществ на 100 г макулатурная масса составляет 1280−1820, в ГБ − 440−1230, при этом наличие мелких частиц примесей (менее 1,0 см) и крупных (более 6 см) значительно ниже в макулатурной массе, полученной в ГБ.

ГБ типа OptiSlush Drum Pulpers фирмы Metso Paper диаметром 5,5 м и длиной от 13 до 53 м имеет производительность от 250 до 2000 т/сутки. Данный аппарат позволяет перерабатывать макулатуру с повышенным содержанием примесей. Мягкие условия разволокнения макулатурного сырья способствуют оптимальному удалению из макулатурной массы примесей без их измельчения.

ГБ типа TwinDrum фирмы Voith в отличие от других гидроразбивателей такого типа состоит из двух барабанов, один из которых предназначен для разволокнения макулатуры, а другой − для сортирования и очистки полученной волокнистой суспензии. Разволокнение макулатуры осуществляется при концентрации 20−28%, сортирование макулатурной массы − при концентрации 3−6%.

Преимуществом разделения зон разволокнения и сортирования является эффективное разбавление водой разволокненной массы в переходной камере между зонами, что способствует интенсификации промывки и обезвоживания отходов, выходящих из торцевой части сортирующего барабана. Кроме того, различная скорость вращения барабанов позволяет оптимизировать разволокнение макулатуры различных марок при снижении УРЭ. Скорость вращения барабана разволокнения составляет 1,5 м/с, а сортирующего барабана − 2,5 м/с.

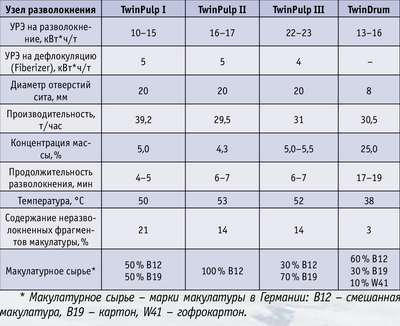

разволокнения макулатуры в узлах разволокнения фирмы Voith

Сравнение параметров и показателей эффективности разволокнения макулатуры при использовании узлов разволокнения фирмы Voith типа TwinPulp и TwinDrum представлено в таблице 2.

Разволокнение макулатуры в ГБ в сочетании с эффективным грубым сортированием позволяет получить макулатурную массу высокого качества при использовании меньшего количества оборудования, чем в традиционных узлах разволокнения.

Таким образом, эффективное разволокнение вторичного волокнистого сырья с одновременной грубой очисткой и сортированием позволяет значительно уменьшить затраты на дальнейшую обработку макулатурной массы и снизить потери волокна при удалении отходов.

Подбор гидроразбивателя для грубого первичного разволокнения вторичного волокнистого сырья осуществляется в зависимости от марки используемой макулатуры, степени ее загрязненности и технологической схемы подготовки макулатурной массы для производства определенного вида бумаги или картона.

Оборудование для дефлокуляции макулатурной массы

Дефлокуляция, или дополнительное разволокнение макулатурной массы, производится в дефлокуляторе или дисковой сортировке − сепараторе.

Примером может служить конструкция дефлокулятора-энтштиппера типа Е2000 фирмы Voith. Аппарат обеспечивает дополнительное разволокнение, или дефлокуляцию, влагопрочных компонентов макулатуры.

Рабочими органами энтштиппера являются роторные и статорные диски с зубчатой гарнитурой, расположенные концентрично относительно друг друга. Диск ротора вращается с окружной скоростью 25−40 м/с. Волокнистая суспензия концентрацией 3−6% проходит радиально через отверстия дисков ротора и статора.

Гидродинамическое воздействие в энтштиппере обусловлено механическим воздействием перекрещивающихся выступов ротора и статора на фрагменты макулатуры и пучки волокон. Производительность энтштиппера и УРЭ на дополнительное разволокнение макулатурной массы зависят от марки перерабатываемой массы и содержания в ней неразволокненных фрагментов макулатуры и пучков волокон, которые могут составлять 15−50%.

К достоинствам энтштиппера относятся отсутствие режущего воздействия на волокна, низкий УРЭ, доступность и простота обслуживания.

Степень разволокнения массы после обработки в дефлокуляторе зависит от содержания неразволокненных фрагментов макулатуры и их размера, а также от наличия грубодисперсных примесей в макулатурной массе и достигает 95%. УРЭ на дефлокуляцию составляет 20−60 кВт/час. Для дополнительного разволокнения влагопрочных марок макулатуры необходимо последовательно устанавливать два дефлокулятора.

Конструкция дисковых сортировок − турбосепаратора, фибрайзера − аналогична конструкции гидроразбивателя по геометрическим и гидродинамическим характеристикам. Дисковое сито сортировки имеет отверстия меньшего диаметра. Вращение лопастей ротора создает более значительные усилия сдвига для разделения неразволокненных фрагментов макулатуры на волокна, чем в гидроразбивателе.

Дисковые сортировки-сепараторы используются преимущественно при грубом сортировании макулатурной массы с высоким содержанием примесей. Данные аппараты совмещают функции дополнительного разволокнения с одновременным удалением из макулатурной массы тяжелых и легких примесей. Недостатком дисковых сортировок является ограниченная эффективность дефлокуляции макулатуры из тароупаковочных видов бумаги и картона (ОСС). В то же время использование дисковых сортировок позволяет снизить количество отходов грубого сортирования макулатурной массы.

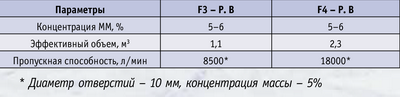

Для окончательного разволокнения макулатурной массы фирма Voith разработала аппарат типа Fiberizer F-P. B (Р − система предварительного сортирования PreClean, В − ротор с изогнутыми лопастями). Данный аппарат имеет сито с отверстиями диаметром 4−12 мм. Эксплуатационные характеристики аппарата приведены в таблице 3.

Для разволокнения влагопрочных фрагментов макулатурного сырья применяется дисковая сортировка типа Fibersorter FS. B фирмы Voith. Аппарат эксплуатируется при концентрации массы 3−5% с удалением из нее тяжелых и легких примесей. Диаметр отверстий сита − 2,0−4,0 мм, объем ванны − от 1,1 до 2,3 м³, производительность аппарата − от 180 до 390 т/сутки.

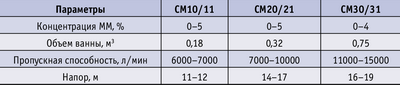

Дополнительное разволокнение отходов, поступающих от гидроразбивателя, может производиться в аппарате типа Contaminex СМS фирмы Voith. Аппарат оснащен ротором с низким потреблением энергии и устанавливается в узле разволокнения в сочетании с гидроразбивателем типа HDC. Окончательное разволокнение макулатурной массы производится в данном аппарате одновременно с отделением тяжелых примесей. Диаметр отверстий сита − 4−10 мм, концентрация массы − 4−6%, объем ванны − от 2 до 10 м.

Аппарат типа Contaminex СМ фирмы Voith предназначен для обработки отходов разволокнения макулатуры. Преимуществом использования данного аппарата является возможность исключить установку насоса для транспортировки отходов разволокнения, т.к. ротор с крылаткой кроме интенсивного разволокнения влагопрочных фрагментов макулатуры создает напор потока массы. В таблице 4 приведены технические характеристики аппаратов типа Contaminex СМ.

Аппарат типа Contaminex CMV фирмы Voith предназначен для дополнительного разволокнения отходов, поступающих из гидроразбивателя, при одновременном удалении мелких тяжелых и легких примесей. Технические характеристики аппарата: производительность − до 200 т/сутки, концентрация массы − 2,5−3,0%, скорость вращения двигателя − 1480 мин-1, потребляемая мощность − 60 кВт.

Для грубого сортирования, дополнительного разволокнения и удаления легких отходов из макулатурной массы фирма Metso Paper разработала аппарат типа Tamtrap. Волокнистая суспензия поступает в центральную часть аппарата на сортирующее сито с диаметром отверстий 1,6−8,0 мм в зависимости от цели применения аппарата. Над ситом вращается ротор с лопастями. Макулатурная масса проходит через сортирующее сито и поступает в приемную камеру. Легкие отходы собираются в верхней части аппарата и периодически удаляются.

Отходы разволокнения вторичного волокнистого сырья подаются в барабанную сортировку для отделения волокна, которое возвращается в технологический поток. Промытые отходы после дополнительного обезвоживания направляются на утилизацию.

На последней ступени сортирования отходов разволокнения макулатуры можно установить наклонную барабанную сортировку типа STR фирмы Voith. Угол наклона барабана − 5°, диаметр отверстий − 6, 12 или 16 мм, подача массы в барабан производится через внутреннюю трубу. Промывка отходов от волокна осуществляется системой спрысков. Фильтрат от промывки отходов поступает в приемную камеру, дополнительно оснащенную устройством для удаления оседающих мелких тяжелых частиц. Выход промытых отходов производится с открытого верхнего торца барабана при концентрации не менее 12%.

Продолжаются поиски новых методов разволокнения макулатуры. Разработан оригинальный метод разволокнения макулатуры − метод декомпрессии (взрыва). Сущность данного метода заключается в предварительной пропитке измельченной макулатуры раствором сульфита (NaSO) и силиката (NaSiO) натрия в течение 6 часов при комнатной температуре и гидромодуле, отношении объема раствора к массе макулатуры − 2,5. Далее макулатура направляется в реактор для обработки насыщенным паром при температуре 165°С и давлении 0,6 МПа в течение 1−2 мин. Из реактора макулатура выгружается в декомпрессионную камеру, в которой в результате резкого снижения давления происходит разделение макулатурного сырья на отдельные волокна за счет вскипания влаги, содержащейся в последнем.

Присутствующий в растворе силикат натрия способствует набуханию волокон макулатурного сырья, отделению частиц печатной краски от волокна и их коагуляции, а при наличии сульфита натрия происходит реакция сульфитирования лигнина, содержащегося в волокнах. При этом повышается пластичность вторичных волокон, что способствует улучшению показателей механической прочности получаемой бумаги и картона.

Преимуществом разволокнения макулатуры методом декомпрессии является снижение УРЭ и сохранение размеров частиц печатной краски, что облегчает их дальнейшее удаление из макулатурной массы.

Метод декомпрессии может быть использован для переработки смешанной офисной макулатуры (MOW) и гофротары (OCC). В последнем случае возможно исключение из технологической схемы переработки макулатуры ступени диспергирования макулатурной массы, т. к. при декомпрессии происходит диспергирование частиц парафина и горячих расплавов. Применение данного метода разволокнения макулатуры позволяет на 30% сократить капитальные затраты и эксплуатационные расходы на подготовку макулатурной массы по сравнению с обычной системой разволокнения макулатуры.

С. С. ПУЗЫРЁВ, профессор

Статьи из цикла «Ресурсосберегающая технология переработки макулатуры»:

Ресурсосберегающая технология переработки макулатуры. Часть 13

Ресурсосберегающая технология переработки макулатуры. Часть 12.2

Ресурсосберегающая технология переработки макулатуры. Часть 12.1

Ресурсосберегающая технология переработки макулатуры. Часть 11

Ресурсосберегающая технология переработки макулатуры. Часть 10

Ресурсосберегающая технология переработки макулатуры. Часть 9

Ресурсосберегающая технология переработки макулатуры. Часть 8

Ресурсосберегающая технология переработки макулатуры. Часть 7

Ресурсосберегающая технология переработки макулатуры. Часть 6

Ресурсосберегающая технология переработки макулатуры. Часть 5

Ресурсосберегающая технология переработки макулатуры. Часть 3

Ресурсосберегающая технология переработки макулатуры. Часть 2

Ресурсосберегающая технология переработки макулатуры. Часть 1