Станки «Майер»: мощность, экономичность, надежность

Одним из станков широкого спектра применения немецкой фирмы B. Maier Zerkleinerungstechnik GmbH − известного мирового производителя оборудования для предприятий по производству ДСП, OSB, MDF и пеллет − является современный станок с ножевыми кольцами типа MRZ для производства качественной стружки.

Начиная с 1996 года «Майер» активно разрабатывает и внедряет новаторские решения, которые позволяют добиться как увеличения производительности, так и существенного расширения спектра применения стружечных станков. Оптимальное конструктивное решение зажимных пластин для ножей и зазора вытяжки стружки, увеличение числа ножей с 48 до 60 (MRZ 1400) и увеличение скорости резки до уровня более 100 м/с позволили добиться повышения производительности станка на 30%.

Рис. 1. Новое поколение «Майер MRZ»

Рис. 2. Высокоскоростной MRZ

Рис. 3. MRZ ножевым кольцом для мягких пород

Рис. 4. Потребление энергии MRZ

Рис. 5. Двухступенчатая OSB - технология «Майер»

Рисунки смотрите в PDF-версии журнала

Одновременно приблизительно на 30% было снижено потребление энергии с 28−35 до 12−20 кВт/ч на т абс. сух. древесины. Форма зазора вытяжки стружки обеспечивает беспрепятственный выход стружки. Таким образом, тонкая стружка выходит из зазора без излома волокон по краям, с гладкой поверхностью (рис. 1). В процессе производства ДСП использование ровной и плоской стружки позволяет сократить потребление клея, добиться повышения прочности плиты на изгиб, а также увеличения производственных мощностей сушилки и пресса.

Рис. 1. Новое поколение «МАЙЕР MRZ»

Разработанное специалистами компании «Майер» очистительное оборудование, применяемое в сочетании со стружечным станком, позволяет сегодня свободно использовать древесину вторичной переработки как исходное сырье для стружечного станка.

Серия машин MRZ 1200/MR 50+, MRZ 1400/MR 60, MRZ 1500/MR 64, MRZ 1600/MR 72 позволяет полностью удовлетворить потребности производства по необходимой производительности.

Высокоскоростной стружечный станок «Майер High Speed MRZ HS»

Разработка фирмой «Майер» высокоскоростного стружечного станка HighSpeed MRZ HS позволила осуществлять на этом оборудовании измельчение микрощепы. До недавних пор эту операцию можно было выполнять только при помощи молотковых дробилок.

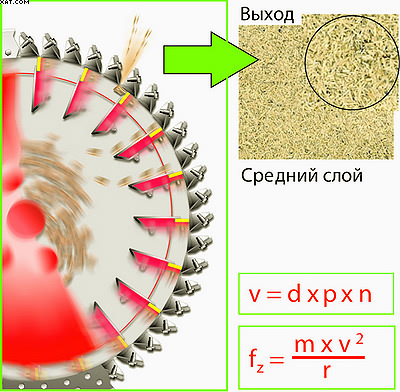

Закрепленное в корпусе станка центрированное ножевое кольцо позволяет достичь при узком (0,8−1,2 мм) зазоре между режущими и роторными ножами и при высоком числе оборотов (около 1400 мин-1) центробежной силы, необходимой для того, чтобы превратить в тонкую стружку толщиной 0,25−0,6 мм легкую микрощепу от 5 до 20 мм.

Рис. 2. Высокоскоростной MRZ

За счет высокой скорости (более 100 м/с) резки получается оптимальная доля мелкой фракции (40−60% от общей массы), которая может напрямую применяться в производстве наружного слоя плит ДСП (рис. 2). Точно подогнанные уплотнения на переднем и заднем участках ротора предотвращают проскальзывание толстой стружки мимо ножей, что дает в результате четкую графическую кривую анализа просева стружки. Применение плоской резаной стружки в наружном слое вместо кубической стружки с разрыхленной структурой волокна, которая получается после молотковой дробилки, приводит к образованию плотной закрытой поверхности наружного слоя, способствует повышению прочности плиты на изгиб и предотвращает выпадение отдельных частиц при высоких скоростях шлифовки на современном оборудовании. Наряду с технологическими преимуществами, использование «Майер High Speed MRZ HS» дает также существенный экономический эффект при производстве стружки из влажного сырья до сушки. В то время как молотковые дробилки потребляют для производства стружки после сушилки от 30 до 60 кВт/ч на 1 т абс. сух. древесины, эксплуатация MRZ HS позволяет снизить затраты энергии на 11−22 кВт/ч на 1 т абс. сух. древесины, то есть позволяет экономить около 40 кВт/ч на 1 т абс. сух. древесины.

Измельчение мягких пород древесины

Рис. 3. MRZ с ножевым кольцом для мягких пород

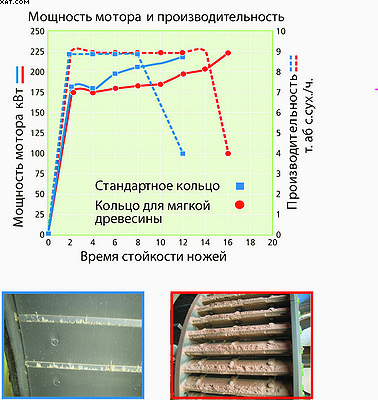

Сезонный характер лесозаготовок часто приводит к тому, что довольно длительное время производители древесных плит могут использовать почти исключительно древесину мягких пород. В том случае, если к ней не подмешиваются твердые породы, стойкость ножей стандартных ножевых колец составляет всего 2−3 ч, что ведет к снижению производительности линии в целом. Совместно с одним из клиентов компания «Майер» разработала для всей серии стружечных станков специальное ножевое кольцо типа SW (Soft Wood) для измельчения мягких пород древесины. Для оптимизации процесса резки был изменен угол установки ножей и увеличен задний угол резца. Применение этого кольца позволяет без проблем измельчать щепу из 100%-ной мягкой древесины со стойкостью ножей от 8 до 10 ч. Среднее потребление энергии от 18 до 20 кВт/ч на 1 т абс. сух. материала остается постоянным практически на протяжении всего периода необходимой стойкости ножей, вплоть до отключения станка (рис. 3). Толщина стружки, полученной при помощи этого ножевого кольца, также остается в диапазоне от 0,5 до 0,6 мм, при этом производительность станка не снижается.

Стружечный станок в пеллетном производстве

Для производителей пеллет большое значение имеют два следующих аспекта:

- возможность использования широкой сырьевой базы (отходы лесопиления, древесина вторичного использования, свежая древесина и т. д.);

- энергоэкономичный производственный процесс.

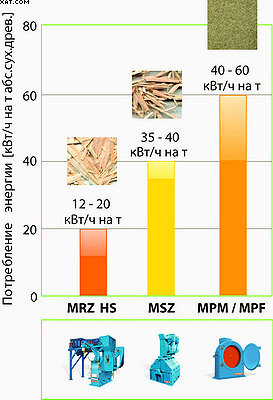

Рис. 4. Потребление энергии MRZ

Традиционные концепции обработки стружки для производства древесных гранул (пеллет) предусматривают использование молотковых мельниц. При измельчении влажного материала до сушки расходуется огромное количество энергии − от 35 до 45 кВт/ч на 1 т абс. сух. древесины. Стружечный станок потребляет лишь 20 кВт/ч на 1 т абс. сух. древесины, что по сравнению с молотковыми мельницами дает экономию энергии 50% (рис. 4).

Дробленая стружка, так же как и опилки, представляет собой массу, состоящую из плоских и объемных древесных частиц различного размера. Такой неоднородный состав сырья обуславливает длительность сушки. По сравнению со стружкой, полученной ударным методом, резаная стружка, полученная при использовании стружечного станка MRZ, имеет более тонкую и плоскую поверхность. Толщина стружки может варьироваться (исходя из производственных задач) от 0,8 до 1,2 мм. Однородность сырья позволяет существенно сократить время сушки, что, в свою очередь, создает возможности для сокращения производственных затрат и увеличения объемов производства. При первоначальных инвестициях можно закладывать в проект сушилку меньшего объема, что соответственно позволит сократить затраты. Кроме того, использование плоской стружки в производстве позволяет сократить потребление энергии гомогенизирующей мельницей после сушилки.

Для более прочного сцепления при прессовке, обеспечивающего прочность пеллет, стружка для пеллетирования должна быть более грубой и волокнистой, чем стружка для производства плит. Это требование позволяет увеличить срок использования ножей до 5−7 дней, что с успехом применяется на практике и позволяет существенно сократить затраты, связанные с износом частей и техобслуживанием машины.

Двухступенчатая технология изготовления OSB-стружки

Рис. 5. Двухступенчатая OSB - технология «Майер»

До недавних пор было невозможно использование для производства плит OSB таких дешевых сырьевых ресурсов, как древесина вторичного использования, тонкомерные и гнутые сортименты. Специалисты фирмы «Майер» блестяще решили эту проблему: ими была разработана и представлена на рынке запатентованная технология двухступенчатого изготовления OSB-стружки (рис. 5).

Основой первой ступени является специальная барабанная рубительная машина, тип HRL-OSB, перерабатывающая различный древесный сортимент в OSB-щепу. От предварительного окаривания сырья можно отказаться, так как мелкая фракция и кора могут быть отсортированы на промежуточной ступени. Главным компонентом второй ступени является стружечный OSB-станок (MSF) «Майер». Этот станок разработан специально для изготовления длинномерной узкой стружки. Ее толщину можно регулировать за счет установки выступа ножа от 0,3 до 1,0 мм. Качество стружки, доля стружки наружного слоя, так же как и доля мелкой фракции, определяются углом заточки ножа, установкой угла ножа и числом оборотов. К тому же для предотвращения ломки полученной OSB-стружки необходим открытый ровный сбег стружки.

Длинномерная OSB-стружка, изготовленная по двухступенчатой технологии, тоньше и уже, чем OSB-стружка, изготавливаемая по традиционным технологиям, и имеет, соответственно, более высокий коэффициент формы (отношение длины к толщине). Кроме того, у OSB-стружки по сравнению со стружкой, которую изготавливают по традиционным технологиям, более неоднородная текстура по краям, более гладкая и не изломанная поверхность. Эти характеристики при склеивании обеспечивают OSB-стружке более мягкое распределение напряжения и более закрытую поверхность кромок, повышают предел прочности плитных материалов при поперечном растяжении и сопротивление при вытаскивании шурупов по сравнению с обычной OSB-плитой. Все без исключения параметры действующих норм DIN для классов OSB-плит − от OSB/1 до OSB/4 − соблюдаются без проблем.

Двухступенчатая технология дает возможность экономичного усовершенствования уже действующих линий по производству плит OSB, если, например, существует возможность или необходимость использования альтернативной сырьевой базы (отходов лесопиления, тонкомерного сортимента, древесины вторичного использования) или требуется высококачественный средний слой (например, для мебельной промышленности). С другой стороны, эта технология позволяет создавать OSB-линии средних размеров (производительностью 200−600 м в день) в тех районах, где есть небольшие локальные рынки OSB-плит, а поступление сырья ограничивается тонкомерным и гнутым сортиментом.

Обладая рядом новых конструкторских решений, стружечный станок компании «Майер» годен к применению в гораздо более широкой сфере, чем известно на сегодняшний день. Значение этой техники увеличивается по мере роста цен на энергию, так как вряд ли существует более выгодный метод измельчения древесины, чем тот, который предложен сегодня фирмой «Майер».

«Майер» по всему миру поставляет под ключ оборудование и установки для обработки древесины в производстве ДСП, MDF и OSB, а также для переработки древесины, бывшей в употреблении, древесины вторичного использования или деревянных упаковочных материалов.

Переработанная древесина может быть использована на электростанциях, цементных заводах, в качестве исходного сырья на линиях производства пеллет и в установках по производству биогаза.

B. Maier Zerkleinerungstechnik GmbH

Елена Шёнфельд, русскоговорящий менеджер по продажам

Тел. +49−521 4471 0 (1441)

Моб. +49 172 5237 804

schoenfeld.zv@maier-online.com

www.maier-online.com