Ресурсосберегающая технология переработки макулатуры. Часть 3

Начало в №№ 3, 5, 2006 г.

Основные положения

Первой операцией любой технологической схемы переработки макулатуры является ее измельчение и/или разволокнение.

Разволокнение макулатуры − технологическая операция, при которой вторичное сырье − макулатура превращается в суспензию − низкокачественный волокнистый полуфабрикат, потенциально способный к значительному улучшению бумагообразующих свойств в процессе дальнейшей переработки.

По существу, разволокнение макулатуры осуществляется в две ступени: на первой производится только грубое разволокнение макулатуры в гидроразбивателе с целью экономии энергии, на второй − дефлокуляция − более тщательное тонкое разволокнение в дефлокуляторе или дисковой сортировке − сепараторе.

Цель технологической операции разволокнения при переработке вторичного волокнистого сырья состоит в максимально возможном разделении макулатуры на отдельные волокна для получения суспензии. Данная операция может состоять из следующих этапов:

- подача макулатуры в гидроразбиватель;

- собственно разволокнение макулатуры;

- удаление из волокнистой суспензии крупных неволокнистых примесей без их измельчения;

- добавление отбеливающих реагентов и/или других химических реагентов.

Оптимальным считается разволокнение, при котором более 70−80% макулатуры, подаваемой в гидроразбиватель, превращается в мелкие фрагменты, пучки волокон или отдельные волокна.

При подготовке макулатурной массы (ММ) для производства высококачественных видов бумаги разволокнение макулатуры обычно производится в присутствии гидроксида натрия, силиката натрия, пероксида водорода и стабилизаторов пероксида. В дополнение к ним применяют дисперганты − поверхностно-активные вещества (ПАВ) для улучшения диспергирования частиц печатной краски при промывке макулатурной массы, а при использовании флотации − ПАВ-коллекторы собирающего типа, которые объединяют частицы печатной краски в гидрофобные агломераты.

Применение энзимов способствует отделению частиц печатной краски и уменьшению их размеров, сокращает продолжительность разволокнения макулатуры: при расходе энзимов 0,5% полное разволокнение макулатуры осуществляется в течение 30 сек или нескольких минут.

Обработка макулатуры энзимами перед разволокнением позволяет снизить расход пероксида водорода на отбелку макулатурной массы. Кроме того, при использовании энзимов отпадает необходимость в использовании гидроксида и силиката натрия, ПАВ-коллекторов и комплексообразователей. Экономия эксплуатационных расходов составляет до 35% в зависимости от стоимости энзимов. Белизна макулатурной массы, полученной из газетной макулатуры при использовании энзимов, составляет более 70%.

Таким образом, применение энзимов по сравнению с обычными химическими реагентами имеет следующие преимущества:

- не происходит пожелтения макулатурной массы благодаря отсутствию щелочей;

- уменьшается продолжительность разволокнения макулатуры;

- не требуется применения гидроксида и силиката натрия, ПАВ-коллекторов и пероксида водорода;

- повышается способность макулатурной массы к обезвоживанию;

- улучшаются показатели механической прочности макулатурной массы;

- сокращаются эксплуатационные расходы;

- уменьшаются расходы на обработку производственной воды за счет снижения расхода химических реагентов и ПАВ, биологическое разложение которых затруднено.

При разволокнении прочность исходного макулатурного сырья должна быть снижена путем увлажнения, при этом происходит разрушение водородных связей между волокнами.

При увлажнении образцов бумаги из обычных марок макулатуры прочность на разрыв снижается на 86−98%, а влагопрочных марок − на 60−80%. Снижение прочности образцов бумаги из макулатурного сырья небольшой массы 1 м² происходит в течение первой минуты увлажнения. Таким образом, быстрое и полное увлажнение поступающей макулатуры является важным условием ее эффективного разволокнения.

Эффективность разволокнения зависит от показателя прочности на разрыв данной марки макулатуры во влажном состоянии. Вследствие различной степени поглощения влаги бумагой разных видов в зависимости от массы 1 м², значения разрывной длины во влажном состоянии не пропорциональны значениям прочности на разрыв. Очевидно, что уменьшение разрывной длины из-за увлажнения снижается в меньшей степени, чем прочность на разрыв. Для невлагопрочных марок макулатуры эта величина может составить 90−98%.

При переработке макулатуры, состоящей из смеси бумаги различной влагопрочности, содержание в суспензии фрагментов влагопрочной макулатуры снижается медленно. Состав неразволокненных фрагментов макулатуры в значительной степени зависит от продолжительности, и, соответственно, от удельного расхода энергии (УРЭ) на разволокнение.

Эффективность разволокнения можно повысить за счет термических и/или химических методов обработки макулатуры. При разволокнении макулатурного сырья прочность трудноразволокняемых марок можно уменьшить путем повышения температуры до 75°С и/или добавлением кислотных или щелочных химических реагентов, в зависимости от характера химического вещества, использованного для обеспечения влагопрочности бумаги.

Остаточное содержание неразволокненных фрагментов макулатуры в значительной степени зависит от способа разволокнения, использования химических реагентов, системы грубой очистки и сортирования макулатурной массы.

Разрушающие усилия при разволокнении макулатуры должны превышать прочность вторичного волокнистого сырья и силы адгезии примесей на волокнах. Разрушающие усилия обуславливают трение между волокнами и обеспечивают разделение макулатуры на волокна. Высокие значения усилий сдвига возникают на границе раздела фаз между медленно движущимися волокнами вдоль стенок ванны гидроразбивателя и турбулентными потоками массы, создаваемыми при вращении лопастей ротора.

Разволокнение макулатуры осуществляется при высокой (НС − high consistency) − до 19%, средней (МС − medium consistency) − до 12% и низкой (LС − low consistency) − до 6% концентрации массы. Повышение концентрации массы свыше 6% обуславливает усиление механического трения между волокнами и гидравлические усилия сдвига, при одновременном снижении УРЭ на разволокнение макулатуры.

Разволокнение НС и МС макулатуры осуществляется в периодическом режиме, LC − в непрерывном режиме. В зависимости от используемой концентрации массы при разволокнении макулатуры применяют различные типы роторов и системы очистки гидроразбивателей.

Неразволокненные фрагменты макулатуры представляют собой остаточные кусочки бумаги или картона, которые не были разделены на отдельные волокна в гидроразбивателе. Очевидно, что в гидроразбивателе НС разволокнение макулатуры осуществляется значительно эффективнее.

Применение химических реагентов и повышение температуры при разволокнении макулатуры значительно снижает прочность неразволокненных фрагментов макулатуры за счет разрушения межволоконных связей. Содержание неразволокненных фрагментов влагопрочной макулатуры в макулатурной массе значительно снижается при совместной механической, химической и термической обработке, что позволяет уменьшить УРЭ на разволокнение.

Использование химических реагентов и повышение температуры при разволокнении макулатуры способствует снижению прочности так называемых липких (или клейких) веществ − stickies.

При разволокнении макулатуры происходит отделение частиц печатной краски от волокна. Величина усилий, необходимых для этого, зависит от прочности пленки печатной краски и от степени сцепления ее с волокном. Изменение количества и размера частиц печатной краски, прикрепленных к волокнам, зависит от УРЭ на разволокнение макулатуры. При увеличении УРЭ на разволокнение макулатуры улучшается отделение частиц печатной краски от волокна и уменьшается их размер.

Эффективность разволокнения макулатуры в значительной степени зависит от содержания примесей в исходном сырье. Грубодисперсные примеси блокируют волокна макулатуры, и они остаются неразволокненными. Для влагопрочных видов макулатуры с высоким содержанием посторонних включений наиболее эффективно непрерывное разволокнение с последующей дефлокуляцией макулатурной массы.

Дефлокуляция или окончательное разволокнение макулатуры используется для разделения на волокна фрагментов макулатуры, в т.ч. влагопрочной и ламинированной, присутствующих в макулатурной массе после разволокнения в гидроразбивателе.

При снижении содержания неразволокненных фрагментов макулатуры расход энергии на дальнейшее разволокнение в гидроразбивателе быстро возрастает. Для уменьшения УРЭ первичное разволокнение макулатуры ограничивается отделением крупных тяжелых примесей, а окончательное разволокнение − дефлокуляция неразволокненных фрагментов макулатуры − производится в дисковой сортировке или дефлокуляторе. Концентрация массы на данной ступени переработки вторичного волокнистого сырья составляет 3−6%.

Другим методом снижения УРЭ на разволокнение является использование сортировки с последующей подачей отходов сортирования, содержащих значительное количество неразволокненных фрагментов макулатуры, в дефлокулятор. Разволокнение фрагментов макулатуры в дефлокуляторе осуществляется под действием более значительных усилий сдвига, чем в гидроразбивателе.

По окончании разволокнения − превращения макулатуры в волокнистый полуфабрикат, в ванну гидроразбивателя добавляют воду для разбавления полученной суспензии. В зависимости от типа гидроразбивателя выпуск массы может производиться через сортирующее сито для отделения грубодисперсных примесей, либо суспензия, содержащая примеси, удаляется из ванны гидроразбивателя для последующей очистки и сортирования.

Отходы разволокнения макулатуры образуются в результате отделения посторонних примесей от волокна. При этом крупные тяжелые примеси − камни, металлические частицы, стекло и др. − составляют 1−3%. При помощи жгутовытаскивателя − раггера − из разволокняемой суспензии удаляются примеси, способные к скручиванию: проволока, веревки, крупные куски фольги и полиэтилена, которые составляют до 4%. Отходы разволокнения макулатуры после их промывки от волокна − мелкие куски фольги, полиэтилен с частицами более 8 мм − составляют 4% и более. Общее количество отходов узла разволокнения макулатуры составляет 5−7%, в том числе потери волокна не должны превышать 1%.

Узел разволокнения макулатурного сырья

Для разволокнения макулатуры используют систему или узел разволокнения, который обычно состоит из транспортеров для подачи вторичного волокнистого сырья в гидроразбиватель, одного или двух гидроразбивателей, дефлокулятора, сортировки для обработки отходов, а также промежуточных бассейнов для аккумулирования массы и отходов. Современный узел разволокнения макулатуры включает сортировку для предварительного грубого сортирования макулатурной массы (pre-clean).

Первым аппаратом узла разволокнения является пластинчатый транспортер, предназначенный для подачи макулатуры в гидроразбиватель. На транспортере может осуществляться частичное сортирование макулатурного сырья с удалением посторонних предметов и/или других примесей.

Технические характеристики транспортера типа PLB фирмы Voith: ширина − от 1200 до 2000 мм; скорость транспортировки до 0,12 м/сек.

Типичный узел разволокнения макулатуры состоит из гидроразбивателя и дисковой сортировки для дефлокуляции неразволокненных фрагментов макулатурного сырья и отделения грубодисперсных примесей. Сортированная масса направляется в бассейн, а отходы дисковой сортировки через буферный бак подаются в барабанную сортировку для отделения волокна. Отходы барабанной сортировки удаляются после дополнительного обезвоживания, а отделенное волокно возвращается в дисковую сортировку или гидроразбиватель.

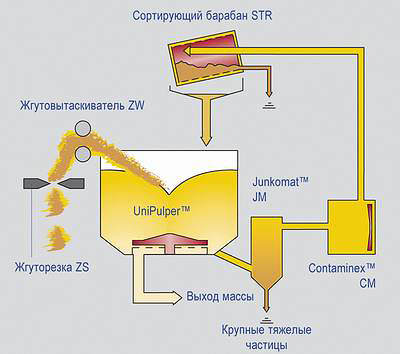

Рис. 1. Узел разволокнения макулатуры типа TwinPulp I

После разволокнения макулатуры волокнистая суспензия насосом подается в аккумулирующий бассейн. Объем бассейна обычно составляет более 100 м³. Полученная макулатурная масса должна находиться в бассейне не менее 30 минут для набухания волокна.

Узел разволокнения типа TwinPulp I фирмы Voith используется для разволокнения коричневой несортированной макулатуры. Узел состоит из гидроразбивателя типа UniPulperTM, аппарата для отделения крупных тяжелых примесей типа JunkomatTM JM, дефлокулятора типа ContaminexTM СМ, барабанной сортировки типа STR, жгутовытаскивателя типа ZW и жгуторезки типа ZS. Производительность данного узла составляет от 200 до 1300 т/сут, при концентрации массы 4,5% (рис. 1). Объем ванны гидроразбивателя составляет от 26 до 130 м.

Преимуществами данного узла разволокнения макулатуры являются: повышенная производительность гидроразбивателя за счет снижения продолжительности операции при удалении неразволокненных фрагментов и крупных примесей; низкий УРЭ; количество отходов не более 3%; использование дефлокулятора типа ContaminexTM СМ позволяет исключить из технологической схемы насос для транспортировки отходов разволокнения. Барабанная сортировка типа STR имеет сито с отверстиями диаметром 16 мм и используется при концентрации массы 2%. Отходы непрерывно удаляются из барабанной сортировки при концентрации 12−18% и низком содержании волокна. Волокно после промывки отходов возвращается в гидроразбиватель.

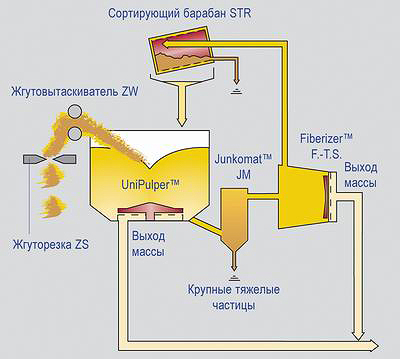

Рис. 2. Узел разволокнения типа TwinPulp II

Узел разволокнения макулатуры типа TwinPulp II фирмы Voith также используется для разволокнения коричневой несортированной макулатуры при низкой концентрации. В отличие от ранее представленного узла в состав TwinPulp II входит дефлокулятор типа FiberizerTM (рис. 2). Дефлокулятор имеет сито с отверстиями диаметром 16-20 мм. Количество отходов при использовании данного узла разволокнения макулатуры составляет до 7%.

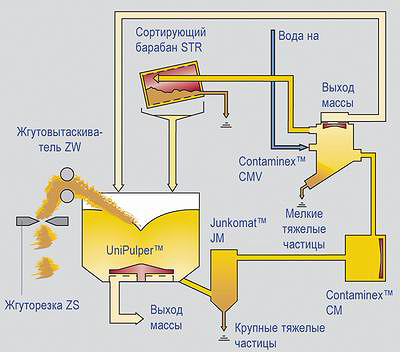

Узел разволокнения макулатуры типа TwinPulp III фирмы Voith отличается от предыдущих систем включением двух последовательно установленных дефлокуляторов типа ContaminexTM СМ и ContaminexTM СМV (рис. 3). В данном узле разволокнения отсутствует барабанная сортировка. Дополнительный дефлокулятор типа ContaminexTM СМV периодического действия осуществляет дополнительное разволокнение и промывку отходов, поступивших от первого дефлокулятора, с отделением мелких тяжелых примесей. Верхнее расположение сита в данном аппарате значительно снижает его износ. Количество отходов составляет 5−7%. Волокнистая суспензия проходит через отверстия сита и возвращается в ванну гидроразбивателя типа UniPulperTM.

Рис. 3. Узел разволокнения макулатуры типа TwinPulp III

Узел разволокнения типа OptiSlushTMVC фирмы Metso Paper состоит из вертикального гидроразбивателя LC непрерывного действия типа OptiSlushTMVC, дефлокулятора типа OptiSlushTMSP, барабанной сортировки для обработки отходов типа OptiSlushTMDS, раггера и жгуторезки. Разволокнение макулатуры производится при концентрации массы менее 5%. Конструкция ротора позволяет обеспечить высокоэффективное разволокнение макулатуры при низком УРЭ. Разволокненная масса подается на грубое сортирование, тяжелые примеси собираются в камере отходов, промываются от волокна и направляются на утилизацию. Грубодисперсные легкие примеси и неразволокненные фрагменты макулатуры направляются на окончательное разволокнение в дефлокулятор. Отходы дефлокулятора обрабатываются на барабанной сортировке и удаляются из системы. Разволокненная масса возвращается в гидроразбиватель или после камеры седиментации для отделения тяжелых примесей соединяется с основным потоком макулатурной массы, поступающей на грубое сортирование.

Узел разволокнения типа OptiSlushTMVН фирмы Metso Paper включает вертикальный гидроразбиватель НC периодического действия типа OptiSlushTMVН и барабанную сортировку для обработки отходов типа OptiSlushTMDS. Разволокнение макулатуры производится при концентрации массы 13−17%. Применение винтового ротора обеспечивает эффективное разволокнение макулатуры без измельчения примесей.

В зависимости от марки используемой макулатуры гидроразбиватель данного типа может не иметь сортирующего сита, в этом случае аппарат оснащается камерой для отделения тяжелых отходов. Разволокненная масса, отделенная от крупных тяжелых примесей, подается в дефлокулятор типа OptiSlushTMSP для окончательного разволокнения и отделения легких и тяжелых примесей. Разволокненная масса подается на грубое сортирование, тяжелые примеси удаляются из дефлокулятора и направляются на утилизацию. Грубодисперсные легкие примеси макулатурной массы, отделенные в дефлокуляторе, обрабатываются на барабанной сортировке и удаляются из системы.

Узел разволокнения макулатуры типа FiberFlow фирмы Andritz состоит из конвейера для подачи макулатуры в гидроразбиватель, барабанного гидроразбивателя типа FiberFlow и сортировки типа MоduScreenTM CR для грубого сортирования массы. Применение данного узла разволокнения макулатуры из гофротары (ОСС − оld соrrugated сontainers) позволяет исключить из технологической схемы очистку и термодиспергирование макулатурной массы, что при сохранении высоких показателей механической прочности бумаги и картона снижает УРЭ на 35−45 и 100−200 кВт*ч/т соответственно.

Грубое сортирование макулатурной массы производится в сортировке типа MоduScreenTMCR с вращающимся цилиндрическим ситом. Преимуществом использования системы FibreFlow является возможность эффективного разволокнения макулатуры при низкой температуре (35°С) без применения химических реагентов.

С. С. Пузырёв, проф.

Читайте продолжение статьи в следующих номерах.

Статьи из цикла «Ресурсосберегающая технология переработки макулатуры»:

Ресурсосберегающая технология переработки макулатуры. Часть 13

Ресурсосберегающая технология переработки макулатуры. Часть 12.2

Ресурсосберегающая технология переработки макулатуры. Часть 12.1

Ресурсосберегающая технология переработки макулатуры. Часть 11

Ресурсосберегающая технология переработки макулатуры. Часть 10

Ресурсосберегающая технология переработки макулатуры. Часть 9

Ресурсосберегающая технология переработки макулатуры. Часть 8

Ресурсосберегающая технология переработки макулатуры. Часть 7

Ресурсосберегающая технология переработки макулатуры. Часть 6

Ресурсосберегающая технология переработки макулатуры. Часть 5

Ресурсосберегающая технология переработки макулатуры. Часть 4

Ресурсосберегающая технология переработки макулатуры. Часть 2

Ресурсосберегающая технология переработки макулатуры. Часть 1