Ресурсосберегающая технология переработки макулатуры

ОБЩИЕ ПОЛОЖЕНИЯ

В настоящее время существуют три основных вида волокнистого сырья, из которых производятся полуфабрикаты для целлюлозно-бумажной промышленности:

- древесина;

- недревесное сырье;

- вторичное волокнистое сырье − макулатура.

Несколько десятилетий назад, когда объемы производства картона и бумаги были значительно ниже и перед человечеством еще не стояли проблемы экологического и энергетического кризисов, термин «макулатура» ассоциировался с чем-то неприятным, присущим всем отбросам и отходам. Считалось, что ресурсы древесного сырья неисчерпаемы, поскольку постоянно воспроизводятся природой. Макулатуре как источнику сырья не уделялось достаточного внимания.

Интерес к широкому использованию вторичного волокнистого сырья для получения продукции широкого назначения возник давно, но особенно повысился в начале 70-х годов в связи с многократным повышением цен на энергоносители. Большинство развитых стран мира со скромными запасами лесных ресурсов начали резко повышать долю вторичного волокна в композиции картона и бумаги. Значение вторичного волокна для бумажной промышленности возрастало и под давлением защитников окружающей среды. Девяностым годам суждено было стать свидетелями расширения номенклатуры макулатурных видов бумаги не только в газетном секторе бумажной промышленности, но и в секторе более высококачественных печатных видов бумаги.

Резкое увеличение использования макулатурной массы в композиции почти всех видов бумаги и возникновение крупного стратегически важного макулатурного бизнеса открыли для бумажной промышленности широкий источник сырьевых материалов.

В ближайшие годы инвестиционные процессы в целлюлозно-бумажной промышленности России будут связаны с разработкой и внедрением ресурсосберегающих и экологически безопасных технологий, таких как производство ТММ/ХТММ, и переработкой макулатуры с увеличением доли ее использования в композиции бумаги и картона до уровня предприятий наиболее развитых стран, т. е. до 50%.

Вторичное волокнистое сырье − макулатура представляет собой бывшие в употреблении изделия или печатную продукцию из бумаги и картона, а также отходы их производства и переработки.

Макулатура по праву считается основным сырьем бумажной промышленности в ХХI веке. В России и других странах СНГ макулатура, в зависимости от композиционного состава, цвета, степени загрязнения и роспуска, подразделяется на марки, представленные в Международном стандарте (ГОСТ 10700−97). ГОСТ предусматривает три группы качества и 13 марок макулатуры.

Первая группа − А − высокого качества, включает марки МС-1, МС-2, МС-3, МС-4. Это отходы производства всех видов бумаги (кроме газетной), а также использованные невлагопрочные и неармированные бумажные мешки (МС-4).

Вторая группа − Б − среднего качества, включает марки МС-5, МС-6, МС-7. Это отходы производства и потребления картона и бумаги (кроме электроизоляционного, кровельного и обувного картона), чистые и с печатью, а также использованная продукция полиграфической промышленности (кроме газет), изданная на белой бумаге (без переплетов, обложек и корешков).

Третья группа − В − низкого качества, включает марки от МС-8 до МС-13. Это отходы производства и потребления газетной бумаги, гильзы, шпули, втулки, литые изделия, бумага и картон с покрытиями и пропиткой темных цветов, а также светочуствительная и запечатанная на аппаратах множительной техники бумага.

Все указанные марки макулатуры не должны содержать посторонней примеси, а также бумагу и картон, непригодные для переработки: покрытые полимерными пленками, лаком, смолами, тканью, фольгой; пропитанные водостойкими составами; фибру; пергамент. Сорность макулатуры не должна превышать 1,5%. К сорности относят пыль, песок и другие посторонние включения, выпавшие через контрольную сетку с ячейками площадью 1 см2. Влажность макулатуры всех марок не должна превышать 15%. Допускается макулатура в измельченном виде. Поставляемая макулатура должна быть запрессована и упакована по маркам в кипы массой от 200 до 600кг. В отдельных случаях допускается затаривание макулатуры в бумажные мешки или картонные коробки. На каждую кипу должна быть нанесена информационная маркировка. Макулатура транспортируется в крытых транспортных средствах. Хранение ее на складах или оборудованных площадках должно обеспечивать защиту от воздействия атмосферных осадков и почвенной влаги.

После надлежащей переработки макулатурное сырье превращается в волокнистый полуфабрикат − макулатурную массу.

Принято относить различные виды целлюлозы и механической древесной массы к первичным или «свежим» полуфабрикатам, а макулатурную массу − к вторичным.

Широкое использование макулатурной массы в композиции бумаги и картона обусловлено следующими обстоятельствами:

- отсутствуют крупные капитальные вложения;

- сокращается расход древесного сырья, что позволяет сохранить запасы древесины;

- значительно сокращаются расходы электроэнергии, тепла и химических реагентов на производство картонно-бумажной продукции;

- при очистке сточных вод процесса переработки макулатуры образуется меньшее количество осадков, требующих утилизации;

- решается ряд экологических проблем целлюлозно-бумажного производства, позволяющих снизить потребление производственной воды, уменьшить ее загрязненность и расходы на ее очистку;

- уменьшаются капиталовложения на строительство цехов, перерабатывающих макулатуру в сравнении с производством, на котором перерабатывается древесина;

- использование макулатуры вместо древесины позволяет уменьшить парниковый эффект в глобальном масштабе, поскольку в случае вывоза использованных изделий из бумаги и картона на свалки в атмосферу выделилось бы огромное количество метана.

Вместе с тем переработка макулатуры позволяет решить проблему уменьшения количества бытовых отходов в густонаселенных регионах и крупных городах.

Использование макулатурной массы в композиции бумаги и картона в условиях рыночной экономики позволит предприятиям России и других стран СНГ не зависеть от стоимости товарной целлюлозы, производимой предприятиями-монополистами, и от стоимости и стабильности поставок балансовой древесины и технологической щепы, используемых при производстве целлюлозы.

Данные обстоятельства позволят бумажным и картонным фабрикам малой и средней производительности, количество которых в России и других странах СНГ более 100, стабильно работать и развиваться в условиях рыночной экономики.

Объем потребления вторичного волокнистого сырья − макулатуры − в производстве бумаги и картона неуклонно возрастает в развитых странах и достигает 50%. По прогнозу ФАО к 2010 году доля использования макулатурной массы в композиции бумаги и картона составит свыше 50% независимо от вида вырабатываемой продукции.

По данным этой же организации во всем мире макулатурной массы используется в производстве:

- газетной бумаги − 12%;

- контейнерного картона «тест-лайнер» и бумаги-основы для гофрирования − 29%;

- коробочного картона − 19%.

Применение современной технологии и высокоэффективного оборудования для переработки макулатуры обеспечивает расширение ассортимента бумаги и картона, изготовленных с использованием в композиции вторичного волокна.

Производство одной тонны вторичного волокнистого полуфабриката при переработке макулатуры на современных предприятиях позволяет сохранить более 2,5 м3 древесного сырья. По сравнению с производством первичных волокнистых полуфабрикатов достигается экономия электроэнергии − 4000 кДж*ч/т, производственной воды − 7,5 м3/т; сокращаются выбросы загрязняющих веществ в атмосферу на 27 кг/т.

Для обеспечения прироста производства бумаги и картона к 2010году на 150 млн т мировой ЦБП потребуются дополнительные объемы волокнистого сырья:

- древесины 170 млн м3;

- макулатуры (в пересчете на древесину) − 240 млн м3;

- и однолетних растений (в пересчете на древесину) − 45 млн м3.

В большинстве стран степень использования макулатуры еще не достигла максимального уровня. Дальнейшему росту данного показателя способствуют три основных фактора:

- высокая конкурентоспособность вторичного волокнистого сырья − макулатуры − по сравнению с древесиной;

- законодательные акты, требующие увеличения степени использования макулатуры в композиции бумаги и картона;

- повышение спроса на бумагу и картон, содержащие в композиции значительное количество макулатурной массы, так называемые «макулатурные» бумагу и картон, обусловленного пропагандой в средствах массовой информации и акциями движения «зеленых».

В России и на территории бывшего Советского Союза − на Украине, в Белорусcии, Казахстане, Литве и др. − осуществляется строительство и модернизация малых и средних по мощности предприятий по выработке бумаги-основы для гофрирования и картона для плоских слоев гофрокартона, упаковочной бумаги и бумаги санитарно-бытового назначения из макулатурной массы (ММ). Имеются примеры использования вторичного волокнистого сырья для производства писче-печатных видов бумаги.

К основным существующим проблемам бумажно-картонных предприятий в России сегодня следует отнести:

- дефицит вторичного волокнистого сырья, что объясняется, прежде всего, низким объемом производства и потреблением бумаги и картона, которое составляет около 30кг на душу населения, в то время как в США, Японии и европейских странах этот показатель достигает 250 и более кг;

- несовершенство системы сбора и сортирования вторичного сырья, что приводит к повышенному загрязнению макулатуры инородными включениями, особенно липкими веществами, затрудняющими ее переработку;

- использование морально устаревшего и физически изношенного оборудования при отсутствии эффективного отечественного оборудования для переработки макулатуры. При этом установка одного современного аппарата в технологической линии не всегда обеспечивает повышение качества волокнистого полуфабриката и неуклонно приводит к замене существующего оборудования;

- ухудшение качества используемой макулатуры при снижении бумагообразующих свойств макулатурной массы. В технологические линии переработки макулатуры поступают волокна, ранее неоднократно прошедшие цикл операций бумажного производства.

Вторичные волокна по своим физико-химическим и морфологическим свойствам значительно отличаются от волокон первичных полуфабрикатов, характеризуются повышенной сорностью и ороговевшим состоянием поверхности, обусловленным сушкой бумаги и картона.

Цель переработки макулатуры − получение волокнистого полуфабриката для использования в композиции бумаги и картона при максимальном замещении первичных волокнистых полуфабрикатов − целлюлозы и механической древесной массы (МДМ).

Задача процесса переработки макулатуры − восстановление бумагообразующих свойств вторичного волокна при удалении посторонних примесей как можно ранее по технологическому потоку.

В настоящее время макулатурная масса в значительных количествах или полностью заменила различные виды первичных полуфабрикатов в композиции бумаги-основы для гофрирования, бумаги санитарно-бытового назначения (СББ), писче-печатных видов бумаги, в т. ч. газетной. Некоторые виды бумажно-картонной продукции изготовляют из 100% макулатурной массы: газетную, СББ и упаковочные виды бумаги и картона. По этой причине к качеству и чистоте макулатурной массы предъявляются высокие требования.

Под качеством макулатурной массы понимают ее основные бумагообразующие свойства: показатели механической прочности и белизну. Понятие чистоты макулатурной массы включает оптические, химические, коллоидные, микробиологические и некоторые технологические свойства, в т. ч. наличие липких веществ.

Известно, что показатели механической прочности и свойства получаемой бумаги зависят от вида исходных волокон и способа их обработки в процессе производства. Значительное влияние на свойства волокон оказывают их размол и сушка, при которых происходят необратимые изменения: потеря эластичности, пониженная способность к набуханию, ороговение поверхности и увеличение хрупкости. Снижение основных показателей механической прочности бумаги происходит при использовании для ее изготовления макулатурной массы, содержащей минеральные наполнители, МДМ и лиственную целлюлозу.

Низкие показатели механической прочности макулатурной массы также обусловлены наличием мелких волокон и их обрывков. При сушке на БДМ между микрофибриллами возникают связи, которые не разрушаются при разволокнении бумаги в процессе переработки макулатуры. Повторно используемые волокна становятся жесткими, плохо набухают при подготовке волокнистого полуфабриката для производства бумаги, что приводит к уменьшению межволоконных сил связи и понижению показателей механической прочности бумажного полотна.

Бумагообразующие свойства макулатурной массы определяются количеством циклов переработки при повторном использовании волокнистых полуфабрикатов. Значительное ухудшение свойств макулатурной массы происходит после 4−5 циклов повторного использования. После пяти циклов использования макулатурной массы не может успешно применяться для производства бумаги и картона: значительно снижается способность к фибрилляции, прочность и средняя длина волокон.

Степень помола и водоудержание по G Jayme косвенно указывают на количество циклов повторного использования макулатурной массы: чем выше значение данных показателей, тем больше количество циклов использования полуфабриката.

Переработка макулатуры в волокнистый полуфабрикат − сложный технологический процесс, состоящий из ряда последовательных операций: разволокнения, грубой и тонкой очистки, грубого и тонкого сортирования, дополнительного размола; а при получении высококачественной макулатурной массы − также сгущения, диспергирования, удаления печатной краски флотацией или промывкой и отбелки. Совокупность операций диспергирования, удаления печатной краски и отбелки принято называть облагораживанием макулатурной массы, а полученный полуфабрикат − облагороженной макулатурной массы (ОММ).

Разволокнение макулатуры и дополнительный размол макулатурной массы сопровождаются разрушением структуры волокна, при этом вторичное волокно становится более измельченным и малофибриллированным, по сравнению с первичным, а полученная бумага − менее прочной, более рыхлой, мягкой, непрозрачной.

Большое влияние на бумагооборазующие свойства макулатурной массы оказывает фракционный состав полуфабриката. Фракционный состав макулатурной массы представляет совокупность фракций волокон различной длины. Резервом для восстановления бумагообразующих свойств макулатурной массы является фибрилляция длинных волокон и волокон средней длины. Коротковолокнистая фракция макулатурной массы состоит из обрывков ороговевших волокон, имеет высокую степень помола и низкие бумагообразующие свойства, что определяет ее отрицательное влияние на связеобразование между волокнами. Необходимость размола короткого и О-волокна представляется нецелесообразной.

Одной из основных причин более низких бумагообразующих свойств макулатурной массы по сравнению с первичными полуфабрикатами является повышение содержания зольных элементов и фракции О-волокна (менее 0,2 мм) до 30 и более%. Так называемая фракция О-волокна представляет собой ороговевшие фибриллы и мельчайшие обрывки волокон, которые по влиянию на процессы бумажного производства подобны зольным элементам.

Содержание мелких фракций в макулатурной массе до определенного значения, конкретного для каждого отдельного вида бумажно-картонной продукции, способствует повышению показателей механической прочности. Содержание зольных элементов свыше 5% в макулатурной массе, как правило, улучшает ее бумагообразующие свойства, в первую очередь показатели механической прочности. Повышение содержания зольных элементов более 12% снижает фильтрационные свойства бумажной массы вследствие уменьшения межволоконных сил связи.

По данным голландской фирмы SCA Packaging De Hoop, содержание золы и мелкого волокна в макулатурном сырье растет пропорционально кратности его повторного использования. Так, в настоящее время на европейских предприятиях содержание короткого волокна в макулатурной массе достигает 52%, а содержание зольных элементов возросло с 12% в 1980году до 25% в 2004-м, вследствие чего показатели механической прочности макулатурной массы ухудшились в 2 раза.

Для повышения показателей механической прочности макулатурной массы необходимо осуществлять технологический контроль за содержанием зольных элементов непосредственно после основных операций переработки макулатуры − разволокнения вторичного волокнистого сырья, грубого и тонкого сортирования макулатурной массы.

Для восстановления бумагообразующих свойств вторичных волокон также необходимо увеличение внутренней фибрилляции при сохранении длины волокна. С этой целью на российских предприятиях традиционно применяется дополнительный размол макулатурной массы, неоправданно увеличивая расход энергии, что является следствием использования недостаточно продуманной технологической схемы переработки макулатуры.

В современных технологических схемах подготовки вторичного волокнистого полуфабриката обычно не предусматривают использование дополнительного размола и термодиспергирования макулатурной массы.

С целью гомогенизации макулатурной массы необходимо применять двухступенчатое сортирование: на 1 ступени с использованием сита с круглыми отверстиями, на 2-ой − щелевые сита и/или фракционирование. На дополнительный размол следует направлять отделенные грубые длинные волокна для придания им гибкости и пластичности.

Технология переработки макулатуры значительно сложнее, чем подготовка бумажной массы из первичных полуфабрикатов, т. к. макулатура как вторичное волокнистое сырье представляет собой смесь различных волокнистых полуфабрикатов, которые содержат некоторое количество примесей, загрязнений и других нежелательных составляющих:

- различные добавки, используемые в процессе производства бумаги, такие как наполнители, красители, компоненты покрытий и другие функциональные и технологические вещества;

- вещества, используемые при переработке бумажно-картонной продукции, такие как краски, покрытия, ламинаты, проклеивающие вещества и т. д.;

- материалы, попадающие в бумажно-картонную продукцию при ее использовании и в процессе сбора вторичного сырья: проволока, веревки, пленки, песок, камни, скрепки, зажимы и т. д.

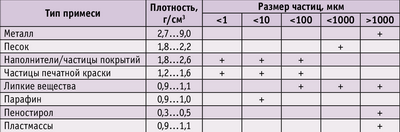

Удаление примесей неволокнистого характера в значительной степени зависит от их количества, размера, формы, деформируемости и плотности частиц, а также свойств их поверхности, определяющих их способность к флотации (табл. 1).

Методы удаления частиц примесей из макулатурной массы применяются в зависимости от их свойств:

- очистка: плотность, размер частиц и их форма;

- сортирование: размер частиц, их форма и деформируемость;

- промывка: размер частиц и их форма;

- флотация: поверхностные свойства и размер частиц.

Эффективность использования данных методов удаления примесей зависит от концентрации волокнистой суспензии и от содержания их в исходном макулатурном сырье.

Высокая эффективность очистки макулатурной массы достигается при отличии плотности частиц примесей от плотности воды и волокон. При сортировании макулатурной массы удаляются крупные частицы кубической формы, но при этом небольшие, плоские или деформируемые частицы примесей трудно поддаются отделению. Эффективность промывки зависит от концентрации макулатурной массы, при этом удаляются частицы примесей размером до 30 мкм. При флотации макулатурной массы удаляются гидрофобные частицы размером до 250 мкм.

Основные операции технологической схемы переработки макулатуры и их назначение:

- разволокнение макулатуры для получения волокнистой суспензии при одновременном отделении крупных частиц примесей;

- очистка макулатурной массы от тяжелых включений;

- сортирование макулатурной массы с целью отделения примесей органического и неорганического характера;

- фракционирование для разделения макулатурной массы по длине волокон;

- дополнительный размол для улучшения бумагообразующих свойств макулатурной массы;

- диспергирование макулатурной массы для отделения частиц печатной краски от поверхности волокон, снижения количества агломератов липких веществ, смешивания массы с отбеливающими реагентами;

- сгущение для проведения ряда технологических операций: диспергирования, отбелки или хранения макулатурной массы при более высокой концентрации;

- удаление печатной краски при флотации и промывке макулатурной массы;

- отбелка для повышения белизны и обесцвечивания макулатурной массы.

технологического процесса переработки макулатуры

переработки

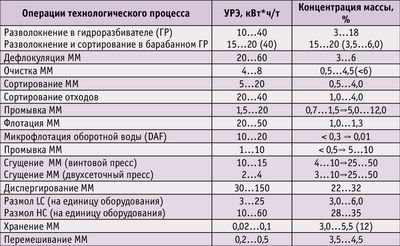

Важными критериями оценки экономической эффективности технологической ступени являются удельный расход энергии (УРЭ) и концентрация массы. Как видно из данных, представленных в табл. 2, значения этих величин различны, что объясняется особенностями применяемой технологии переработки макулатуры и зависит от марки макулатуры. Кроме того, УРЭ в значительной степени зависит от расхода энергии на разволокнение макулатуры и удаление примесей при сортировании, очистке, флотации и/или промывке макулатурной массы. В табл. 2 не включены расходы энергии на транспортировку волокнистой суспензии при выполнении операций технологического процесса переработки макулатуры.

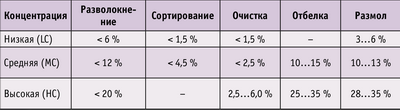

До настоящего времени отсутствует четкое различие между низкой (LС), средней (МС) и высокой (НС) концентрацией: определение концентрации зависит от операции технологического процесса (табл. 3).

Развитие, формирование и восстановление бумагообразующих свойств макулатурной массы должно осуществляться за счет разработки новых и совершенствования существующих технологий с использованием вновь создаваемого оборудования, при снижении расхода свежей воды и энергии, уменьшении потерь волокна и утилизации отходов.

Не существует оптимальной технологической схемы переработки макулатуры. При выборе и проектировании технологической схемы переработки макулатуры следует руководствоваться следующим:

- маркой перерабатываемой макулатуры и требуемым качеством волокнистого полуфабриката;

- высокой гибкостью − флексибильностью технологического процесса;

- готовностью предприятия к капитальным затратам и эксплуатационным расходам;

- степенью допускаемого финансового риска.

Таким образом, процесс переработки макулатуры − это совокупность технологических операций для восстановления бумагообразующих свойств вторичных волокон при максимальном удалении нежелательных посторонних примесей органического и неорганического характера.

Процесс переработки макулатуры можно условно разделить на четыре стадии (рис. 1).

1 стадия − разволокнение (роспуск) макулатуры, грубая очистка, грубое сортирование и дополнительное разволокнение макулатурной массы.

Данная стадия позволяет в определенной степени развить бумагообразующие свойства волокон макулатуры и получить волокнистый полуфабрикат для производства картона для плоских слоев (тест-лайнер − testliner) и бумаги-основы для гофрирования (флютинг − fluting).

2 стадия − тонкая очистка, сортирование, промывка, фракционирование, дополнительный размол и/или диспергирование макулатурной массы.

Волокна макулатурной массы, полученной после 2-ой стадии, имеют определенные бумагообразующие свойства, что позволяет использовать их при производстве картона с нанесением печати на его поверхность и бумаги-основы для гофрирования более высокого качества.

Следует отметить, что использование в качестве исходного материала высококачественной макулатуры дает возможность получения в две стадии волокнистого полуфабриката, который может быть использован в композиции тетрадной, обойной, санитарно-бытовой и других видов бумаги. Например, переработка макулатуры из упаковки для пищевых продуктов типа Теtrapak, изготовленных из сульфатной беленой целлюлозы, позволяет полученную после двух стадий переработки макулатурной массы использовать в белом покровном слое картона типа топ-лайнер. При этом следует учитывать, что около 30% такой макулатуры составляют полиэтиленовая пленка и другие липкие загрязнения, которые необходимо отделить и направить на переработку.

3 стадия − удаление из ММ частиц печатной краски путем флотации и/или промывки − носит название деинкинг (deinking).

4 стадия − отбелка или обесцвечивание макулатурной массы.

Включение в технологическую схему переработки макулатуры 3-й и 4-й стадий позволяет значительно повысить белизну и чистоту вторичного волокнистого полуфабриката.

При проектировании технологической-схемы переработки макулатуры следует учитывать экономическую эффективность включения операций по удалению печатной краски − деинкинга и отбелки макулатурной массы, что обусловлено следующими факторами:

- значительным снижением выхода макулатурной массы (до 60−70%);

- приобретением дополнительного оборудования и химических реагентов;

- необходимостью создания инфраструктуры для хранения, подготовки и дозирования химических реагентов;

- дополнительным повышением загрязненности производственной воды, а следовательно, расходов на ее очистку и ликвидацию отходов.

Для малых предприятий, при объеме переработки макулатуры до 100 т/сут., применение 3-й и 4-й стадий в технологическом процессе переработки макулатуры следует признать экономически нецелесообразным.

Повышение содержания зольных элементов в макулатурном сырье приводит к повышению загрязненности оборотной и сточной воды. Выход волокнистых полуфабрикатов косвенно характеризует загрязненность сточной воды. Загрязнения, попадающие в технологическую воду при производстве макулатурной массы, состоят из волокон, частиц печатной краски и остатков химических реагентов. Эти загрязнения попадают в сточную воду предприятия или поступают вместе с массой на БДМ.

Система водоснабжения предприятия и степень замкнутости его водооборота являются одними из важнейших факторов, влияющих на загрязненность сточной воды производства. Объем сбрасываемых стоков производства макулатурной массы невелик, однако представляет определенную экологическую опасность.

Переработка макулатурной массы на ступенях технологической линии переработки макулатуры различным образом влияет на качество волокнистого полуфабриката: распределение волокон по длине, белизну, чистоту, показатели механической прочности. Развитие процесса переработки макулатуры обусловливает дальнейшее совершенствование технологического оборудования, используемого на различных стадиях переработки макулатуры.

Конструктивные особенности гидроразбивателя определяют все последующие операции технологического процесса переработки макулатуры. Изначально эффективное разволокнение с полным разделением макулатурного сырья на отдельные волокна в гидроразбивателе сокращает количество используемого оборудования для подготовки макулатурной массы.

В существующих схемах переработки вторичного волокнистого сырья в первую очередь следует модернизировать конструкции гидроразбивателей для повышения эффективности разволокнения макулатуры и применять фракционирование либо для разделения суспензии на длинноволокнистую и коротковолокнистую фракции, либо для отделения О-волокна с последующим удалением его из потока. Конструирование нового оборудования должно производиться с учетом возможного снижения потребления энергии, расхода свежей воды, уменьшения объема отходов и потерь волокна.

В заключение следует констатировать, что макулатура является весьма перспективным волокнистым сырьем для бумажно-картонного производства в XXI веке, объемы использования которого неуклонно приближаются к объемам ее сбора, а бумагообразующие свойства и доля использования макулатурной массы в композиции бумаги и картона зависят не только от марки макулатуры, но во многом определяется выбранной технологией и высокоэффективным оборудованием.

Профессор С. С. Пузырев

Статьи из цикла «Ресурсосберегающая технология переработки макулатуры»:

Ресурсосберегающая технология переработки макулатуры. Часть 13Ресурсосберегающая технология переработки макулатуры. Часть 12.2

Ресурсосберегающая технология переработки макулатуры. Часть 12.1

Ресурсосберегающая технология переработки макулатуры. Часть 11

Ресурсосберегающая технология переработки макулатуры. Часть 10

Ресурсосберегающая технология переработки макулатуры. Часть 9

Ресурсосберегающая технология переработки макулатуры. Часть 8

Ресурсосберегающая технология переработки макулатуры. Часть 7

Ресурсосберегающая технология переработки макулатуры. Часть 6

Ресурсосберегающая технология переработки макулатуры. Часть 5

Ресурсосберегающая технология переработки макулатуры. Часть 4

Ресурсосберегающая технология переработки макулатуры. Часть 3

Ресурсосберегающая технология переработки макулатуры. Часть 2

Ресурсосберегающая технология переработки макулатуры. Часть 1