Каким быть лесозаготовительному предприятию XXI века

Государственный научный центр лесопромышленного комплекса обратился к Министру промышленности и энергетики Российской Федерации В. Б. Христенко с предложением оказать финансовую поддержку в реализации пилотного проекта «Лесозаготовительное предприятие XXI века». Направлены также письма губернаторам десяти многолесных регионов Европейской части страны с просьбой поддержать наше предложение и выдвинуть предприятия для участия в конкурсе на реализацию проекта. От ряда регионов письма в поддержку проекта уже получены.

Основа лесопромышленного комплекса − лесозаготовительная промышленность − убыточна. Убыточными являются более 60% всех лесозаготовительных предприятий. Рентабельность продукции лесозаготовок в 1,8 раза ниже, чем в целлюлозно-бумажной промышленности и в 1,4 раза ниже, чем в деревообрабатывающей. Здесь самая низкая среднемесячная заработная плата. Она в 1,7 раза ниже, чем в среднем по промышленности России, и в 2 раза ниже, чем в целлюлозно-бумажной отрасли. Здесь самая большая задолженность по зарплате, самый тяжелый труд и самые плохие социально-бытовые условия. Такое положение дел несправедливо и никому не выгодно. Низкая эффективность работы лесозаготовительных предприятий отрицательно сказывается на работе всего лесопромышленного комплекса, поскольку в себестоимости производства всех видов лесобумажной продукции самые большие затраты - на древесное сырье. С учетом расходов на поставку древесины переработчикам они достигают 24−35% общих затрат. Их снижение благотворно скажется на работе всего лесопромышленного комплекса. Поэтому повышение эффективности лесозаготовок − первоочередная задача в деле становления ЛПК. В условиях недостаточно благоприятного инвестиционного климата ее решение экономически наиболее доступно, поскольку лесозаготовительная промышленность наименее капиталоёмка, а отдача от нее более быстрая. Строительство одного целлюлозно-бумажного комбината средней мощности оценивается примерно в $ 1,0 млрд и в значительной степени зависит от наличия зарубежных инвесторов. За эти деньги, по нашим оценкам, можно модернизировать лесозаготовительные предприятия на объем лесозаготовок около 60 млн м3, организовав в этих предприятиях производство экспортных пиломатериалов, клееных изделий, тепловой, электрической энергии и другой продукции. Причем модернизация лесозаготовительных предприятий вполне по силам российским инвесторам.

Ставя задачу модернизации лесозаготовительной отрасли, важно хорошо представлять себе, что именно необходимо сделать для повышения эффективности ее работы. При этом следует учитывать, что в ЛПК произошли некоторые структурные изменения. Наиболее значительным из них является создание вертикально интегрированных структур − холдингов. Лесозаготовительные предприятия, входящие в структуру крупных ЛДК и ЦБК или сферу их влияния, хоть и не благоденствуют, но выгодно отличаются от других. Однако в силу слабого развития целлюлозно-бумажной и деревообрабатывающей отраслей промышленности подавляющее большинство леспромхозов не входят в эти структуры. Многие из этих леспромхозов бедствуют. Поэтому в первую очередь предлагается рассмотреть вопрос повышения эффективности работы лесозаготовительных предприятий, не входящих в холдинги или сферу их влияния.

Следует отметить, что за последние 10-15 лет в лесозаготовительной промышленности произошли также значительные структурные изменения отнюдь не интеграционного характера. Общее количество лесопользователей-арендаторов в лесном фонде по итогам 2003 г. составляет почти 3 тысячи. В их составе преобладают мелкие предприятия и физические лица, занимающиеся лесозаготовками. Среднегодовой объем заготовки древесины предприятием в отрасли составляет около 40 тыс. м3. Леспромхозы с годовым объемом заготовки древесины более 200 тыс. м3 в числе арендаторов составляют менее 3% от общего количества.

Многие мелкие предприятия образовались на базе ранее действовавших лесозаготовительных предприятий, которые не смогли выжить в трудное перестроечное время. Часто в одном поселке работают сразу несколько таких предприятий. Они не имеют возможности строить лесовозные дороги, осуществлять эффективную переработку заготавливаемой древесины, использовать низкокачественную древесину и древесные отходы. Получая в аренду участки леса, прилегающие к существующим дорогам, они в основном заготавливают и продают круглые лесоматериалы, бросая в лесу всю низкокачественную древесину. Судьба таких предприятий очевидна. Они повторят судьбу лотков и торговых палаток, поскольку не выдержат конкуренции с крупными предприятиями, осуществляющими углубленную переработку древесины. Объединение их в более крупные структуры − вопрос времени. По нашим оценкам, наиболее конкурентоспособными являются леспромхозы с объемом лесозаготовок около 100 тыс. м3 и более.

Значительная работа по созданию лесозаготовительных предприятий будущего была выполнена в 60‑е годы прошлого столетия. В соответствии с замыслами ученых были построены несколько комплексных леспромхозов, которые являлись примером для строительства новых и модернизации существовавших лесозаготовительных предприятий. Комплексные леспромхозы должны были быть постоянно действующими на условиях неистощительного лесопользования. Неистощительность лесопользования осуществлялась неукоснительным соблюдением объема заготовки древесины в размерах расчетной лесосеки, то есть в размерах, не превышающих годовой прирост древесины в лесосырьевой базе, закрепленной за предприятием на постоянное пользование. Комплексные лесозаготовительные предприятия осуществляли полный цикл лесохозяйственных работ, включающий лесовозобновление, охрану и уход за лесом, которые в обычной практике являлись функциями лесхозов, а также полный комплекс работ, связанных с заготовкой древесины, производством круглых лесоматериалов, деревообработкой и использованием древесных отходов. В закрепленной за предприятием лесосырьевой базе строились дороги, которые использовались как для вывозки леса, так и для выполнения лесохозяйственных работ, борьбы с лесными пожарами. В комплексных лесозаготовительных предприятиях путем внедрения новейших ресурсосберегающих технологий и оборудования, форм организации производства отрабатывались модели предприятий будущего. Предприятия имели лесные питомники, в которых выращивались сеянцы для искусственного возобновления лесов. В весеннее время все вырубки засаживались выращенными сеянцами. Синтез лесохозяйственных, лесозаготовительных и лесообрабатывающих функций на одном предприятии позволял воспитывать у рабочих и ИТР предприятия чувство хозяина лесных богатств, маневрировать имеющимися силами и средствами для своевременного выполнения всего комплекса работ. Организация деревообработки с выработкой пиломатериалов, мебельных заготовок, а также тепловой энергии с использованием в качестве источника энергии низкокачественной древесины и древесных отходов повышала рентабельность работы предприятий, сокращала перевозки древесины в круглом виде. На этих предприятиях функционировали школы передового опыта. Предприятия имели благоустроенные поселки, обеспечивающие комфортный быт работающих. Производительность труда в опытных леспромхозах вдвое превышала производительность труда на рядовых предприятиях. Эти предприятия играли огромную созидательную роль в деле повышения эффективности работы остальных предприятий лесопромышленного комплекса. Они были расположены в различных регионах страны: в Европейской части, на Урале, в Сибири, на Кавказе. Постепенно на такие принципы работы должны были перейти все лесозаготовительные предприятия страны.

Оценивая этот опыт, следует сказать, что ничего более разумного в этой области деятельности человечество пока не придумало. К сожалению, в настоящее время этот опыт утрачен. Поэтому целесообразно реализовать пилотные проекты по воссозданию подобных предприятий с учетом современных условий на базе долгосрочной аренды участков лесного фонда.

Государственный научный центр лесопромышленного комплекса разработал концепцию такого предприятия и выполнил проработку основных составных частей проекта. Общая технологическая схема предлагаемого к реализации проекта приведена на рисунке.

За основу проекта предлагается взять технологические и технические решения, воплощенные в прошлом в комплексных лесозаготовительных предприятиях: заготовку и вывозку древесины деревьями; обрезку сучьев с деревьев стационарными сучкорезными машинами; раскряжевку хлыстов с использованием полуавтоматических технологических линий; переработку всей заготавливаемой древесины на пилопродукцию, полуфабрикаты и энергию; выполнение всего комплекса лесохозяйственных работ, включая лесовосстановительные работы с выращиванием лесопосадочного материала в питомниках; уход за лесом; охрану лесов от пожаров.

В качестве дальнейшего развития ранее отработанных технологий предлагается устранить сезонный характер лесозаготовок, отработать технологию более эффективной разделки древесины на нижних складах, устраняющую убытки от производства дров и повышающую эффективность производства сырья для ЦБП. Необходимо организовать углубленную переработку всей заготавливаемой древесины с выпуском сухих, в том числе строганных пиломатериалов на базе лесопильного завода нового поколения; клееных изделий различного назначения, древесных плит, деревянных домов и другой продукции в соответствии с результатами маркетинговых исследований для конкретного региона, а также организовать перевод лесозаготовительных предприятий на собственные источники тепловой и электрической энергии.

Рассмотрим более подробно основные положения проекта.

Обоснование технологии заготовки и вывозки древесины деревьями

Наиболее спорным, вызывающим дискуссии, является вопрос перспективы развития технологии лесозаготовок. В доперестроечные времена по хлыстовой технологии в стране заготавливалось около 96% общего объема древесины. За последние годы технология заготовки древесины хлыстами по-прежнему остается доминирующей, однако доля ее несколько снизилась. В Карелии доля сортиментной технологии достигает уже 60%. По какому пути технологию лесозаготовок целесообразно развивать в дальнейшем? Этот вопрос является стратегическим, поскольку переход на другую технологию связан с огромными материальными затратами.

Анализ развития технологий лесозаготовок в наиболее развитых странах показывает следующее. Вслед за Россией хлыстовая технология стала развиваться в ряде зарубежных стран. Так в Канаде она также является доминирующей и, по оценкам канадских специалистов, ее доля даже превышает российскую. Побудительным мотивом для ее внедрения в этой стране считается стремление лесопильных заводов получать длинномерное сырье с целью производства пиломатериалов возможно большей длины, имеющих более высокую цену. В соответствии с оценками экспертов в США и Норвегии хлыстовая технология составляет около 50%. Из стран с развитой лесной промышленностью полностью по сортиментной технологии работают лишь Финляндия и Швеция, где преобладают хвойные леса, в которых своевременно проводились все стадии рубок ухода. Как видим, хлыстовая технология, которая по возрасту (50-55 лет) является, по сути, младенцем по сравнению с сортиментной, ведущей отсчет от каменного топора, она уже получила значительное распространение в мире.

Напомним, что хлыстовая технология лесозаготовок была изобретена в России. По информации лесного инженера Б. С. Орешкина, первый опыт ее внедрение относится к 1948 году и благодаря прозорливости и решительным действиям министра Г. М. Орлова вся промышленность в кратчайший срок (практически за 5 лет) была переведена на эту технологию. Известно, что в период с 1950 по 1955 гг. в лесной промышленности имел место самый высокий в новейшей истории рост производительности труда − 10% в год, 50% за пятилетку. Основным побудительным мотивом перехода на хлыстовую технологию являлось стремление как можно меньше работ выполнять в самых неблагоприятных условиях − в лесу. Этот довод опровергнуть трудно. Однако соревнование двух технологий продолжается. Рейтинг сортиментной технологии повысило замечательное достижение скандинавских ученых и машиностроителей − разработка технологии лесозаготовок на базе харвестеров и форвардеров.

Несмотря на блестящее совершенство технологии лесозаготовок на базе харвестеров и форвардеров ее распространение в мире нельзя назвать триумфальным. В лесах, не пройденных рубками ухода, которые преобладают в России и ряде других крупных стран, особенно в перестойных лесах, значительную долю древостоев составляют крупные лиственные деревья с мощными сучьями, которые «не по зубам» харвестерам. В России доля такой древесины по объему составляет около 30%. Кроме того, в таких древостоях произрастает значительное количество тонкомерных деревьев, переработка которых значительно снижает производительность харвестеров. Доля таких деревьев по объему в древостоях России в среднем достигает 20%. Нельзя также не отметить, что работа харвестеров и форвардеров в ночное время, которая практикуется при круглосуточной эксплуатации для достижения рентабельности использования этих дорогих машин, с полным правом можно отнести к экстремальным, что не всем по душе.

Между тем вышеназванные проблемы значительно проще решаются при хлыстовой технологии. Так, все большее распространение в мире приобретает технология производства технологической для древесных плит и топливной щепы непосредственно из низкокачественных деревьев, выработка деловых сортиментов из которых экономически не целесообразна. На североамериканском континенте для производства щепы из таких деревьев созданы передвижные рубительные машины, способные перерабатывать на щепу деревья диаметром в комле до 37 дюймов (~ 1 м) . В России для переработки дровяных деревьев на щепу предлагаются стационарные технологические линии на базе серийной рубительной машины МРР − 8 ГН, способные перерабатывать деревья диаметром в комле до 80 см. Производство щепы из деревьев значительно более эффективно по сравнению с выработкой щепы из дров-сортиментов, поскольку позволяет исключить из технологического процесса такие трудоемкие операции, как обрезка сучьев, ракряжевка, штабелевка. В условиях России по этой технологии целесообразно перерабатывать до 30% общего объема заготавливаемой древесины.

Аналогичная технология производства «белой» (окоренной) щепы для целлюлозно-бумажной промышленности разработана для переработки тонкомерных деревьев. Агрегатные сучкорезно-окорочные и сучкорезно-окорочно-рубительные машины фирм Morbark Industries Inc., Peterson Pacific Corporation и Monitovok позволяют перерабатывать тонкомерные деревья групповым (пачковым) способом на щепу для целлюлозно-бумажной промышленности, минуя стадию производства сортиментов. Наши исследования показывают, что применение этих машин на биржах сырья целлюлозно-бумажных комбинатов является на сегодня экономически наиболее доступным и выгодным способом повышения эффективности работы целлюлозно-бумажной промышленности. В условиях России по этой технологии возможно перерабатывать до 20% общего объема заготавливаемой древесины.

Вышеизложенное позволяет сделать очень важный вывод относительно дальнейшего развития технологии лесозаготовок: половину всей заготавливаемой в России древесины целесообразно перерабатывать на сырье для лесоперерабатывающих производств непосредственно деревьями, исключив стадию производства сортиментов, что значительно повышает эффективность производства.

Другими словами, для половины заготавливаемого древесного сырья выработка сортиментов может быть лишней работой, увеличивающей затраты на производство лесобумажной продукции. Этот вывод позволяет сделать заключение о том, что для условий России технология заготовки и вывозки древесины деревьями является наиболее эффективной и целесообразно ее широкое внедрение.

Немаловажным фактором в пользу внедрения технологии заготовки и вывозки древесины деревьями является и тот факт, что при вывозке деревьев попутно со стволовой древесиной на нижний склад доставляется крона деревьев, которая может перерабатываться на топливную щепу. Как уже отмечалось, объем кроны деревьев, которая поступает на нижний склад с учетом ее потерь при обработке габаритов воза деревьев при их вывозке по дорогам общего пользования, составляет 7,5% объема стволовой древесины. Следует также отметить, что это самая эффективная технология полезного использования кроны деревьев из известных в мире. При ее внедрении также снижаются затраты на очистку лесосек от порубочных остатков и опасность возникновения лесных пожаров.

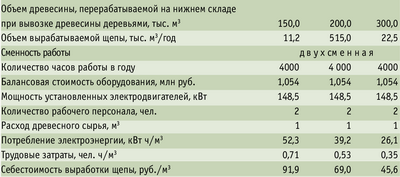

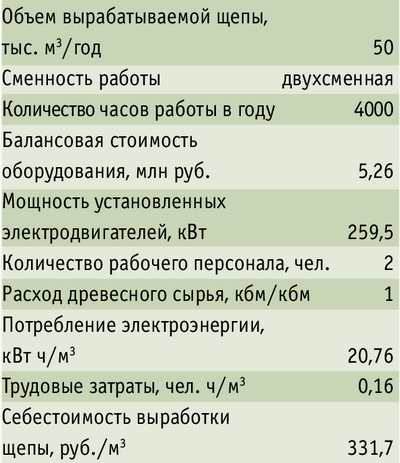

Производство щепы из сучьев при вывозке древесины деревьями имеет следующие технико-экономические показатели (см. таблицу).

Устранение сезонного характера лесозаготовок

топливной щепы из сучьев при вывозке древесины деревьями

Бедствием лесозаготовительной промышленности является сезонный характер ее работы. Подробно эта проблема изложена в работах 4, 6, 7. При сезонном характере потребность в лесозаготовительной технике в 2 раза выше, чем при ритмичной работе в течение года.

Проект предусматривает устранение сезонного характера работы на лесосечных работах за счет использования лебедочных трелевочных установок и строительства лесовозных дорог с твердым покрытием, в том числе с применением местных строительных материалов − инвентарных деревянных щитов. При этом предлагается использовать опыт строительства из инвентарных щитов временных лесовозных дорог − усов. Специалисты считают, что при грамотном строительстве земляного полотна дорога с использованием инвентарных щитов может служить до 10 лет. На первых этапах развития дороги с твердым покрытием предусматривается применять их только в периоды распутицы.

Значительная часть работы по созданию лебедочных установок уже выполнена. К настоящему времени разработаны технологические процессы освоения лесосек при сплошных рубках главного пользования; конструкторская документация на шестибарабанную трелевочную лебедку с гидравлическим управлением, а также необходимое технологическое оборудование; конструкторская документация на мобильный вариант трелевочной лебедки; перспективная технологическая схема освоения лесосек на базе лебедочной установки, исключающая строительство лесовозных усов; конструкторская документация на лебедку для горных лесозаготовок с инвентарной мачтой.

Экономия затрат при применении лебедочных установок по сравнению с трелевочными тракторами на лесосечных работах составляет 42%. В расчете на объем лесозаготовок 100 млн м3 возможный объем заготовки древесины лебедочными установками может быть равным 57 млн м3. Экономический эффект от использования лебедочных установок в этом объеме составляет 5244 млн руб.

Помимо устранения сезонного характера лесозаготовок, заготовка древесины лебедками исключает загрязнение кроны деревьев грунтом лесосеки в периоды распутицы, что создает благоприятные условия при ее использовании в качестве топлива для выработки энергии.

Устранение убытков от производства дров

Технико-экономические

показатели производства щепы

на технологической линии

ЛЩ-80

Как уже отмечалось, самой невыгодной древесиной, снижающей эффективность производства продукции лесозаготовок, являются дрова. Убытки от производства дров возникают из-за отпускной цены топливных дров, которая в 3,5 раза ниже себестоимости их производства. При выходе дровяной древесины около 30% от общего объема заготавливаемой древесины убытки леспромхозов (упущенная выгода) от производства дров в стране составляет около 4,6 млрд руб. Снижение убыточности дровяной древесины повысит эффективность производства круглых лесоматериалов примерно на 20%.

Повышения эффективности нижнескладского производства предлагается достичь за счет отказа от разделки заведомо дровяных деревьев и их переработки на топливную щепу деревьями. В соответствии с этой технологией заведомо дровяные деревья должны отсортировываться в процессе лесозаготовок и поступать на специализированную линию ЛЩ-80 для переработки на щепу. Переработка дровяной древесины на щепу на специализированной линии ЛЩ-80 деревьями позволит устранить из технологического процесса такие трудоемкие операции, как обрезка сучьев, раскряжевка, сортировка, штабелевка сортиментов, за счет чего трудоемкость производства щепы будет существенно ниже, чем выработка ее из дров-сортиментов. Это позволит сократить убытки.

В технологической линии ЛЩ-80 используется оборудование, выпускаемое отечественными заводами. Оборудование позволяет перерабатывать на щепу деревья диаметром в комле до 80 см. Тонкомерная дровяная древесина перерабатывается на щепу пачками. Переработка дровяных деревьев вместе с кроной повышает использование биомассы деревьев. Линию рекомендуется размещать в непосредственной близости от склада топлива котельной или тепловой электростанции. Производство щепы из заведомо дровяных деревьев имеет следующие технико-экономические показатели.

Устранение убытков от переработки тонкомерных деревьев

В качестве еще одного новшества в технологии нижнего склада, которое повысит эффективность производства круглых лесоматериалов, предлагается строительство специальной технологической линии для групповой (пачковой) переработки тонкомерной древесины.

Суть проблемы заключается в том, что производительность труда в леспромхозах снижает заготовка и обработка тонкомерных деревьев. Как известно, в Европейской части страны ликвидными (подлежащими заготовке) являются хвойные деревья диаметром от 8 см на высоте груди и лиственные диаметром от 12 см. Количество (в штуках) тонкомерных деревьев диаметром до 18-20 см на лесосеках достигает 50%. Наличие тонкомера в древостоях снижает эффективность лесозаготовок. ВПМ типа ЛП-19, например, при заготовке одного дерева диаметром 8 см укладывает в пачку 0,03 м3, а при заготовке дерева диаметром 30 см − 0,3 м3. Производительность снижается в 10 раз. Такая же ситуация на обрезке сучьев, раскряжевке, сортировке лесоматериалов. По этой причине технологические линии нижних складов, рассчитанные на обработку самых крупномерных деревьев, встречающихся в древостоях, 50% времени работают, по сути, вхолостую.

Основной продукцией, вырабатываемой из тонкомерных деревьев, являются балансы, составляющие 20% от объема всей заготавливаемой древесины. По нашим оценкам, трудоемкость производства балансов превышает трудоемкость производства пиловочника более чем на 40%. Фактическая же средняя цена балансов ниже цен на пиловочник на 26%. Необходимы более эффективные технологии обработки тонкомерных деревьев.

Как уже отмечалось выше, наиболее эффективной технологией переработки тонкомерных деревьев является производство «белой» щепы для ЦБП, минуя стадию производства балансов с использованием оборудования фирм США и Канады, с поставкой хлыстов (деревьев) во двор потребителя. Такая технология может быть рекомендована предприятиям, расположенным в зоне действия ЦБК.

Лесозаготовительным предприятиям, не входящим в зону действия ЦБК и поставляющим балансы на экспорт, целесообразно иметь на нижнем складе специализированную линию для групповой (пачковой) переработки тонкомерных деревьев. Подсортировка деревьев (хлыстов) для их раздельной переработки на специализированных линиях может осуществляться как на лесосеке, так и на нижнем складе ЛПХ.

Повышение эффективности работы полуавтоматических линий нижних складов

Осуществление приведенных выше мер по переработке дровяных и тонкомерных деревьев на специализированных линиях позволит резко повысить эффективность работы полуавтоматических линий нижних складов. Передача переработки тонкомерных и дровяных деревьев на специализированные линии освободит полуавтоматические линии от непроизводительной и неэффективной работы и позволит увеличить объемы переработки на них крупномерной деловой древесины.

Таким образом, основные полуавтоматические линии нижних складов без всякой модернизации станут работать значительно эффективнее. Они будут перерабатывать крупномерную деловую древесине хвойных и лиственных пород деревьев и вырабатывать два основных сортимента - пиловочник и балансы из вершинных частей хлыстов. Это позволит также значительно упростить процесс сортировки круглых лесоматериалов.

Развитие деревообрабатывающих производств, адаптированных к условиям лесозаготовительных предприятий

Более высокая экономическая эффективность производства продукции деревообработки по сравнению с производством круглых лесоматериалов хорошо известна. Поэтому лесозаготовительное предприятие будет само перерабатывать всю заготавливаемую древесину. Развитие деревообрабатывающих производств непосредственно в леспромхозах позволит устранить один из самых главных недостатков российского ЛПК − перевозка древесного сырья в круглом виде на большие расстояния. По оценкам финской фирмы «Яакко Пеурю», это расстояние составляет в России около 1600 км.

Пиловочник, вырабатываемый на предприятии, предлагается перерабатывать на сухие, в том числе строганные пиломатериалы. Пиломатериалы низших сортов качества − перерабатывать на мебельные щиты, клееный столярный и строительный брус, погонажные изделия и др. Возможно производство древесных плит, деревянных домов. Выбор вырабатываемой продукции будет производиться на основании маркетинговых исследований в конкретном регионе, где будет реализован проект.

К сожалению, в настоящее время отечественное станкостроение предлагает потребителям слишком малый выбор лесопильного оборудования, основой которого являются одноэтажные или двухэтажные лесопильные рамы, а также фрезерно-брусующие и фрезерно-пильные станки. Это оборудование недостаточно адаптировано к условиям лесозаготовительных предприятий, с малыми объемами производства и наличием лиственной древесины с гнилью. Оно требует дробной подсортировки пиловочника по диаметрам, что приводит к омертвлению значительных объемов сырья на бирже лесопильного цеха, и мало приспособлено к переработке лиственного сырья с пороками древесины.

Ставится задача разработать и внедрить технологию лесопиления на отечественном оборудовании, устраняющую отмеченные недостатки.

Производство собственной тепловой и электрической энергии

Новым в проекте является строительство энергетического объекта на древесном топливе, позволяющего вырабатывать не только тепловую, но и электрическую энергию. Строительство именно тепловой электростанции, а не котельной мотивируется тем, что значительные ресурсы древесного топлива, включая дровяную древесину, позволяют выработать большое количество тепловой энергии, использовать которую в полном объеме в лесозаготовительном предприятии не представляется возможным. Производство тепловой и электрической энергии позволит полезно использовать самую неликвидную древесину - дрова и отходы − на выработку самой ликвидной продукции, цены на которую растут опережающими темпами, и повысить конкурентоспособность вырабатываемой из древесины продукции за счет использования собственной энергии, более дешевой, чем покупная. В тепловой электростанции, работающей по схеме «паровой котел − паровая турбина», будет использовано надежное оборудование, выпускаемое отечественными заводами, а также простой и эффективный механизированный склад хранения измельченного древесного топлива с системой топливоподачи. Производство собственной энергии будет способствовать улучшению социально-бытовых условий тех, кто работает за счет централизованного отопления и горячего водоснабжения.

Мы считаем, что производство собственной тепловой и электрической энергии с использованием древесного топлива является на сегодня одним из самых эффективных и экономически доступных средств повышения эффективности работы предприятий лесопромышленного комплекса.

Реализация проекта позволит создать пример лесозаготовительного предприятия, показывающего высокую эффективность вложения средств в лесную промышленность. Эффективная работа предприятия позволит осуществлять весь комплекс лесохозяйственных мероприятий, являющихся, как правило, затратными.

Особое внимание хотелось бы обратить на экологическую значимость проекта и вызванного им развития лесной промышленности. Как известно, расчетная лесосека в стране сегодня осваивается лишь немногим более чем на 20%. Леса России, которые по праву называют легкими планеты, − стареют, экологическая эффективность их снижается. Повышение эффективности работы лесозаготовительных предприятий будет способствовать устранению этого недостатка. Развитие вывозки древесины деревьями снизит загрязнение лесосек порубочными остатками, снизит опасность размножения вредителей леса, лесных пожаров. Внедрение технологии заготовки древесины лебедками исключит разрушение грунта лесосек и уменьшит опасность эрозии почвы. Развитие энергетики на древесном топливе позволит сократить вредные выбросы в атмосферу и окажет положительное влияние на глобальное изменение климата на планете.

Реализацию проекта мы рассчитываем начать в 2006 году. Настоящая публикация предназначена всем, кому не безразлична судьба лесной промышленности. Мы рассчитываем получить ваши замечания и предложения по совершенствованию проекта, а также письма в его поддержку.

В. С. СУХАНОВ, д. т. н., ФГУП «ГНЦ ЛПК»,

В. И. ИДАШИН, ген. директор ФГУП «ГНЦ ЛПК»