Современные конструкции газогенераторных установок

Отходы биомассы как источник энергии выступают в качестве «моста в будущее», обеспечивая плавный переход от топливной энергетики к другим, принципиально новым, пока еще не доступным человечеству видам энергии. Автор материала сделал обзор мирового опыта успешного коммерческого использования газогенераторных установок и рассмотрел перспективные отечественные разработки в этой сфере. Перед вами развернутая технико-экономическая характеристика условий и методов, обеспечивающих максимальную экономическую эффективность их применения.

Недостающее звено в системе энергосберeжения

По данным Минтопэнерго России, свыше 60% территории страны лишено централизованного электроснабжения. В этих удаленных районах проживает свыше 10% населения. Энергоснабжение таких населенных пунктов осуществляется в основном за счет привозного жидкого и твердого топлива, стоимость которого имеет устойчивую тенденцию к росту. Производство альтернативных энергоносителей из отходов биомассы можно рассматривать как одно из перспективных направлений для инвестиций.

Существуют два основных способа энергообеспечения производственных и бытовых нужд:

- мобильные процессы – за счет жидкого топлива нефтяного происхождения (применяется преимущественно для транспортных средств);

- стационарные процессы – от централизованных государственных электрических и тепловых сетей.

Оба эти вида энергоснабжения становятся все более дорогими и ненадежными. Это инициировало во всем мире активные научные изыскания по развитию устойчивой системы децентрализованного энергоснабжения, которая базировалась бы на местных возобновляемых источниках энергии.

Как показывает анализ перспектив развития мировой энергетики, традиционные методы производства энергии – централизованный для больших суммарных мощностей (производство) и децентрализованный для малых суммарных мощностей (сельское и лесное хозяйство, быт и т. п.) – в ближайшее время будут оба использоваться в мире.

В России перевод региональной энергетики на местные возобновляемые энергоресурсы на основе отходов биомассы можно рассматривать как создание недостающего звена в системе энергоснабжения: децентрализованной системы генерации энергии, которая действует на уровне распределительных сетей. Тем более что растительные отходы в сельском и лесном хозяйстве России представляют мощную сырьевую базу, которая может служить реальным основанием для планирования и развития самостоятельной сети альтернативной энергетики. Ежегодная способность такой сырьевой базы к возобновлению определяет стойкость энергетической системы и является ее неоспоримым преимуществом.

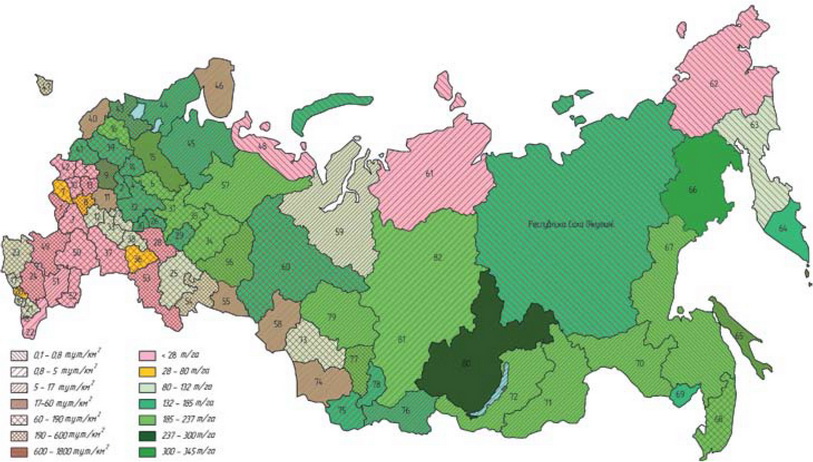

Основу ресурсной базы отходов древесной и растительной биомассы для энергетического использования в России составляют лесоизбыточные районы, где идет интенсивная заготовка и переработка древесины, а также сельское хозяйство. Зеленым цветом на карте (рис. 1) обозначены те регионы России, где использование газогенераторных установок малой мощности (1–200 кВт) будет наиболее экономически целесообразным. Объем отходов древесной биомассы, образующихся в лесопромышленном и сельскохозяйственном (без животноводства) комплексах России, составляет приблизительно 145 и 80 млн т условного топлива (усл. топл.) соответственно. Кроме этих наиболее «крупнотоннажных» групп отходов, могут использоваться твердые бытовые отходы – 20 млн т усл. топл., и гидролизный лигнин – 4 млн т усл. топл. В большинстве лесоизбыточных и некоторых сельскохозяйственных регионов древесная и растительная биомасса позволяет полностью удовлетворить потребности в традиционных видах топлива, как в жидком, так и в твердом. А при использовании и биотоплива местного производства связанные с ним финансовые потоки остаются в регионе и способствуют его экономическому развитию.

Рис. 1. Запасы ресурсов биомассы и уровень потребления всех видов топлива и энергии на единицу общей площади территории

Кроме того, в регионах с экспортно ориентированной экономикой (например, в Ханты-Мансийском автономном округе) это позволяет повысить уровень жизни населения за счет дополнительного высвобождения кондиционного топлива для экспортных поставок в объеме 1–2 т усл. топл./чел.-год. В то же время для регионов России с ориентированным на импорт рынком энергоносителей расширение применения местных видов топлива из биомассы может снизить энергозависимость, повысить энергообеспеченность и энергобезопасность территорий.

История вопроса

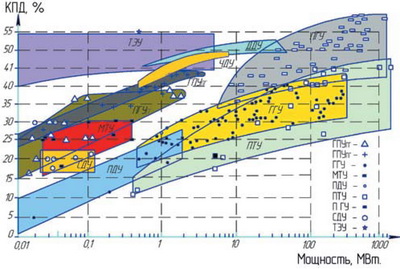

Рис. 2. Сравнительная эффективность различных технологий производства

электроэнергии:

ГПУгт – мини-ТЭС – ДВС на генераторном газе;

ПТУпг – мини-ТЭС – ДВС на природном газе (ПГ);

ГТУ – газотурбинные установки на ПГ;

ДДУ – двухтактные дизельные установки;

МТУ – микротурбинные установки;

ПДУ – установки с паровыми двигателями;

ПТУ – паротурбинные установки на ПГ;

ПТУ – парогазовые установки на ПГ;

СДУ – установки с двигателями Стирлинга;

ТЭУ – установки с топливным элементом;

ЧДУ – четырехтактные дизельные установки

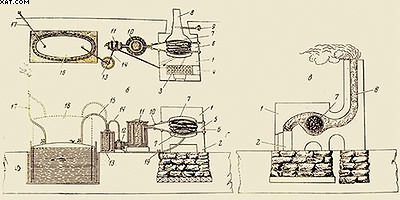

Рис. 3. Термоламп – первая российская газогенераторная установка,

разработанная в 1811 году

Идея развития децентрализованной энергетики, базирующейся на местных возобновляемых энергоресурсах, для России не нова. Наша страна имеет давние традиции в области энергетического использования отходов биомассы, идущие из глубины веков. Биомасса - возобновляемое местное экологически чистое топливо, представляющее собой наидревнейший источник энергии, проблема эффективного сжигания которого до сих пор остается актуальной во всем мире. Это связано в основном с тем, что биомасса относится к низкосортным видам топлива с высокой влажностью (до 85%), малой энергетической плотностью, низкой теплотой сгорания и неоднородностью фракционного состава. Установки для прямого сжигания биомассы имеют низкий КПД, что не позволяет на их основе построить устойчивую энергетическую систему. Приведенный на рис. 2 график сравнительной эффективности различных технологий производства электрической энергии наглядно демонстрирует современный уровень развития теплоэнергетики. Из известных технологий утилизации органических отходов именно пиролиз и газификация привлекательны тем, что позволяют получать дешевые энергоносители и делают экономически целесообразными ряд производств. Не даром начало газовой отрасли в России было положено изобретением термолампа – первой российской газогенераторной установки, разработанной талантливым русским инженером Петром Соболевским для получения так называемого светильного газа.

Наиболее обстоятельное описание устройства термолампа хранится в деле №553 в фонде Российского государственного исторического архива. Он состоял из чугунной печи, выложенной внутри огнеупорным кирпичом (рис. 3). Внизу находилась топка с чугунными колосниками, а наверху - для материалов перегонки, чугунные реторты – большие полые сосуды, которые наполняли углем и нагревали в печи. Продукт перегонки - светильный газ - из реторт поступал в медный холодильник и змеевик, омываемый водой. После очистки газ шел в газометр - деревянный сосуд с наружным железным кожухом, а затем по трубам направлялся к потребителю. Термоламп работал на продуктах сухой перегонки древесины и мог быть использован как для отопления, так и для освещения. Установка имела три печи и четыре газометра. В августе 1816 года Петр Соболевский применил свой термоламп для освещения мастерских на Пожевском заводе, расположенном в 150 верстах от Перми. Еще одна установка конструкции Соболевского была смонтирована в загородном имении камергера Всеволода Всеволжского, расположенном в 11км от Санкт-Петербурга. Затем свое воплощение творческий замысел Соболевского нашел осенью 1819 году в уличном освещении Санкт-Петербурга.

Однако новый важный этап в истории развития газовой промышленности, энергетики и газогенераторных технологий в частности начался, когда от освещения помещений с помощью лучин и каганцов перешли к организации централизованного газового освещения с созданием необходимой городской инфраструктуры в Санкт-Петербурге. Это произошло в 1835 году. В том же году в России был построен первый газовый завод, работающий на древесине.

Газовое освещение быстро получило признание, светильный газ научились получать из нефти или угля, и к 1888 году в стране функционировали 210 газовых заводов. Из них 30 обеспечивали освещение городов, 157 – фабрик и 23 – железнодорожных станций. В качестве топлива 40 заводов использовали каменный уголь, шесть – древесину, а остальные - нефтяные остатки или нефть. В России, включая Царство Польское и Финляндию, газом освещались в общей сложности 24 города.

Светильный газ для городских фонарей получали преимущественно из каменного угля. И лишь Казань и Ялта освещались нефтяным газом, Киев – смешанным (древесно-нефтяным), а Вильно и Гельсингфорс – древесным.

История свидетельствует о независимом развитии российских технологий газификации и опровергает часто появляющиеся в последнее время утверждения о заимствовании конструкций газогенераторных установок за рубежом. Такие утверждения, несостоятельны хотя бы потому, что светильный газ в Европе и Америке никогда не получали из древесины, в то время как в России именно лесное хозяйство послужило колыбелью не только для газовой промышленности, но и для российской энергетики в целом.

В конце XIX века газогенераторные технологии, широко использовавшиеся в металлургии и стекольной промышленности, выделились в отдельную отрасль. В Советском Союзе использование этих технологий получило широкое распространение в народном хозяйстве. К 1958 году в СССР функционировало 350 газогенераторных станций мощностью от 200 кВт до 3 МВт, работающих на биомассе и торфе, и 47 газогенераторных станций мощностью от 1 до 5 МВт, использовавших в качестве топлива каменный уголь и сланцы. Такие станции производили более 400 млрд м3 генераторного газа. Кроме того, в народном хозяйстве работало более 250 тыс. газогенераторных установок транспортного типа мощностью от 1 до 200 кВт; они активно применялись в автомобильной, сельско- и лесохозяйственной отраслях, на железной дороге и в судоходстве. Однако после соответствующего постановления правительства использование газогенераторных станций и транспортных газогенераторных установок стало постепенно сворачиваться даже там, где их эксплуатация была экономически оправданна. В результате газогенераторные установки в России более 50 лет не сооружались, а опыт их проектирования и эксплуатации в значительной степени утрачен. Проблема газификации отходов биомассы довольно сложна, а накопленный в 1940-х – 1960‑х годах опыт не всегда может пригодиться, так как современные технические решения порой основаны на иных подходах. Ниже мы предложим читателю небольшой обзор современных конструкций газогенераторных установок производства тех стран, где их коммерческое использование не прекращалось, а технология газификации постоянно совершенствовались.

Газогенераторные установки

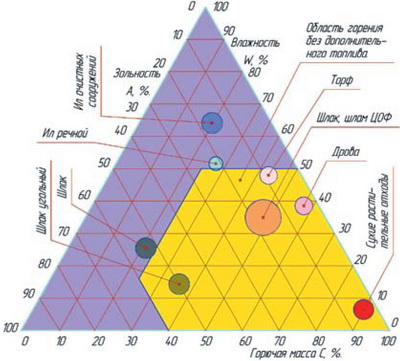

Рис. 4. Треугольник Таннера

В зависимости от способа подвода теплоты, необходимой для получения газа из биотоплива, различают автотермический и аллотермический методы газификации. На основе многолетних исследований шведский ученый Таннер предложил для определения границ автогенного горения использовать треугольник-схему, показанную на рис. 4, описывающую область горения органического вещества без дополнительного подвода тепла. По Таннеру, нижний предел теплоты сгорания высокозольного и влажного органического вещества, при котором возможно автогенное (самоподдерживающееся) его сжигание без применения дополнительного топлива, соответствует условию: W<50%, А<60%, С>25%. Основываясь на этой зависимости можно сделать вывод, что большинство отходов органических веществ необходимо рассматривать в первую очередь как сырье для получения энергоносителей. Это относится прежде всего к отходам переработки древесины и растительным сельскохозяйственным отходам.

Проблемой в отечественной промышленной и коммунальной энергетике, помимо отсутствия средств на приобретение дорогостоящего топлива, является физически и морально устаревшее оборудование. В Сибири и на Дальнем Востоке отечественное газогенераторное оборудование имеет и будет иметь устойчивый спрос. Но при условии его эффективности и соответствия современным требованиям.

Из многих существующих технологических схем энергохимического использования древесины в нашей стране распространение получили две:

- Схема частичной газификации (термолиз) древесины в топках-генераторах системы ЦКТИ В.В. Померанцева.

- Схема полной газификации в газогенераторных установках.

Первая схема применялась на крупных лесопромышленных предприятиях, имеющих собственную энергетическую базу в виде электростанции мощностью 1500 кВт или сравнительно большой теплоснабжающей котельной. Преимущество ее состояло в большом энергетическом потенциале и возможности попутного снабжения населения бытовым газом.

Вторая схема при определенных условиях была эффективна для небольших лесопромышленных предприятий, основной целью которых было производство химических продуктов, а генераторный газ (при соответствующей очистке) мог использоваться как топливо в небольших котлах или двигателях внутреннего сгорания.

Выбор варианта установки зависел от возможностей централизованного электроснабжения и электрических и тепловых нагрузок предприятия.

Сегодня три основных фактора оказывают влияние на формирование конъюнктуры национального рынка оборудования для термохимической конверсии биомассы:

- динамика подорожания традиционных ископаемых видов топлива;

- инвестиционный кризис, следствием которого является отсутствие на национальном рынке иностранных производителей газогенераторных установок;

- динамика развития рынка биотоплива, которая инициирует быстрый рост спроса на газогенераторные установки и оборудование для производства биотоплива.

Эти факторы обусловили зарождение устойчивого спроса на оборудование, работающее по второй схеме энергохимического использования древесины.

Производство энергии из отходов биомассы конкурентоспособно уже сегодня, даже при закупках иностранного оборудования. При определенных условиях, таких как нулевая стоимость сырья (например, древесные отходы на деревообрабатывающем предприятии, избытки соломы в фермерском хозяйстве), производство качественного генераторного газа из отходов биомассы может быть более рентабельным, чем их производство из динамично дорожающих традиционных энергоносителей.

Рис. 5. Газогенераторная установка ENEA силовой

мощностью 80 кВт (производство – Италия),

работающая на отходах древесной биомассы

влажностью до 30%

С точки зрения производства электроэнергии, на наш взгляд, наибольший интерес представляют газогенераторные установки ENEA производства Италии (рис. 5) силовой мощностью 80 кВт, газопроизводительностью 120 Нм3/ч, работающие на отходах древесной биомассы влажностью до 25–30%. Они отличаются высокой надежностью и работают на древесных чурках предпочтительно лиственных пород. Получаемый генераторный газ подается в газовый двигатель-генератор. При номинальной мощности эксплуатации такая установка потреб-ляет 50–55 кг/ч древесных отходов в виде древесных чурок размером 200х80х80мм. Данная модель характеризуется сниженным КПД и меньшей стоимостью, так как не комплектуется электронной системой слежения за технологическими параметрами работы, как и за системами автоматического питания и золоудаления. Она предназначена для обеспечения силовых и тепловых нужд фермерских хозяйств или маленьких предприятий. Обслуживание сводится к периодическому наблюдению за приборами и подаче топлива. Правильная эксплуатация установки исключает возможность утечки генераторного газа или возникновения пожара. Монтироваться агрегат может как в специальном помещении, так и на открытом воздухе (под навесом).

Рис. 6. Газогенераторная установка силовой мощностью

100 кВт (производство – немецкая фирма Spanner RE

GmbH), работающая на отходах древесной биомассы

влажностью до 30%

Рис. 7. Газогенераторная установка тепловой

мощностью 100 кВт (производство – украинская фирма

«АТТИК»), работающая на отходах древесной биомассы

влажностью до 45%

Рис. 8. Газогенераторная установка мощностью 50 кВт,

работающая на древесных и сельскохозяйственных

растительных отходах влажностью до 40%

Рис. 9. Газогенераторная установка мощностью 200 кВт,

работающая на сельско-хозяйственных растительных

отходах влажностью до 30%

Рис. 10. Шнековый податчик топлива в газогенераторную

установку, изображенную на рис. 11

Немецкая установка производства фирмы Spanner RE GmbH, показанная на рис. 6, имеет аналогичное ENEA назначение, отличаясь от нее более высоким КПД и надежностью за счет автоматизации рабочих процессов, подачи топлива и золоудаления. Производимый генераторный газ может использоваться как для силовых, так и для тепловых целей. Установка работает на древесных пеллетах, соответствующих европейским нормам качества, и потребляет их в количестве до 60 кг/ч. Процесс контролируется системами ЭВМ и не требует постоянного наблюдения оператора. Немецкий газогенератор отличается высокой пожаробезопасностью и исключает утечку газа. К его недостаткам можно отнести сравнительно высокую стоимость и необходимость специального помещения.

На рис. 7 показан усовершенствованный прототип автомобильной газогенераторной установки УРАЛ-ЗИС-352 тепловой мощностью 100 кВт, используемой для выработки тепловой энергии. Аппарат отличается высокой надежностью работы, но пониженным КПД и необходимостью ручного обслуживания. При работе на номинальной мощности установка потребляет 30-45кг древесных чурок влажностью до 30–45%.

Особый интерес представляют газогенераторные установки, работающие на растительных отходах. Они характеризуются интенсивным выносом из активной зоны газогенератора летучих. Малый объемный вес растительных отходов затрудняет транспортировку и качественное энергообеспечение установки, а низкая температура плавления золы создает дополнительные сложности при ее удалении. Вследствие этого современные газогенераторные установки, работающие на растительных отходах, предназначены главным образом для выработки генераторного газа для тепловых целей.

На рис. 8 показана газогенераторная установка силовой мощностью 50 кВт, которая может работать на древесных или сельскохозяйственных растительных отходах влажностью до 40%. Небольшие размеры и легкость монтажа позволяют отнести ее к полу-стационарному типу. В случае необходимости она может быть использована, например, для поливочных агрегатов в сельском хозяйстве и монтироваться всего на сезон. Монтаж подобной установки возможен также и в кузове транспортного средства. Такая установка не комплектуется системами управления рабочими процессами, но требует при эксплуатации наблюдения оператора, поскольку из-за малых размеров загрузочного бункера загрузка топлива необходима каждые 4–5 часов. Агрегат отличается невысокой стоимостью, средним КПД 65–70%, а также небольшим удельным весом (в пределах 45–50 кг/кВт). Он предназначен для использования в небольших фермерских хозяйствах и на малых деревоперерабатывающих предприятиях (например, для питания привода лесопильных рам).

На рис. 9 показана газогенераторная установка тепловой мощностью 200 кВт, разработанная Ляонинским институтом энергетических ресурсов (КНР). Оборудование работает на сельскохозяйственных отходах влажностью до 30%. Растительные отходы (такие как кукурузные остатки) шнековым питателем подаются из бункера в газогенератор в количестве 80–120 кг/ч. Производимый генераторный газ закачивается в газгольдер (накопитель), откуда далее поставляется потребителю - для удовлетворения бытовых или тепловых нужд.

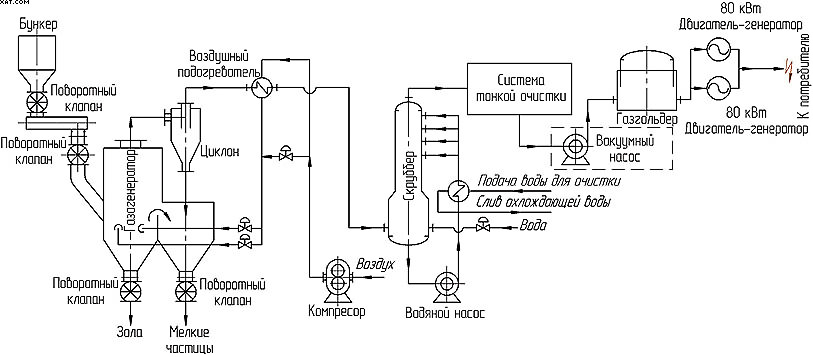

На рис. 11 показана также разработанная Ляонинским институтом энергетических ресурсов (КНР) газогенераторная установка тепловой мощностью 300 кВт, газопроизводительностью 200–600 Нм3/ч, работающая на сельскохозяйственных отходах влажностью до 40%. Она потребляет 100–300 кг/ч топлива и отличается от предыдущей более высоким КПД (за счет автоматизации технологических процессов газификации растительных отходов и рабочих процессов подачи топлива (рис. 10) и удаления золы). Получаемый генераторный газ продается населению для удовлетворения бытовых нужд – приготовления пищи и отопления. С этой целью он нагнетается в газгольдер, откуда подается потребителю (рис. 12).

Показанная на рис. 13 газогенераторная станция силовой мощностью 160 кВт, расположена в китайском городе Бейши, провинции Ляонин. Станция предназначена для производства электроэнергии путем выработки генераторного газа в объеме 550 Нм3/ч и потребляет 250–300 кг/ч растительной биомассы.

Газогенераторные станции силовой мощностью более 350 кВт представляют собой небольшие химические заводы, с соответствующими повышенными требованиями к материалам, из которых должно быть изготовлено оборудование, а также требованиями по охране окружающей среды. На таких станциях, при работе с номинальной мощностью, в значительных количествах накапливаются отходы в виде золы и смолистых генераторных вод, которые необходимо утилизировать. Такие энергохимические установки, вырабатывающие генераторный газ для силовых либо тепловых целей, экономически эффективны только при производстве химических продуктов с достаточно высокой рыночной ценой. И здесь надо признать, что успешная конкуренция относительно малотоннажных газогенераторных энергохимических установок с современными гигантскими газо- и нефтехимическими предприятиями в обозримом будущем представляется маловероятной.

Учитывая низкую энергетическую плотность растительных отходов, для обеспечения устойчивой работы газогенераторной станции их необходимо предварительно подготовить. Для этого используются различные установки для пеллетирования или брикетирования сельскохозяйственных растительных отходов. Одна из таких установок пеллетирования, показанная на рис. 14, имеет производительность до 250 кг пеллет в час и предназначена для производства гранул из растительных отходов влажностью до 25–30%. При более низком качестве пеллет и невысокой производительности, по сравнению с оборудованием европейских производителей машин для пеллетирования биомассы, эта установка значительно дешевле и неприхотливее в эксплуатации.

Рис. 11. Газогенераторная установка мощностью 300 кВт, работающая на сельскохозяйственных растительных отходах влажностью до 40%

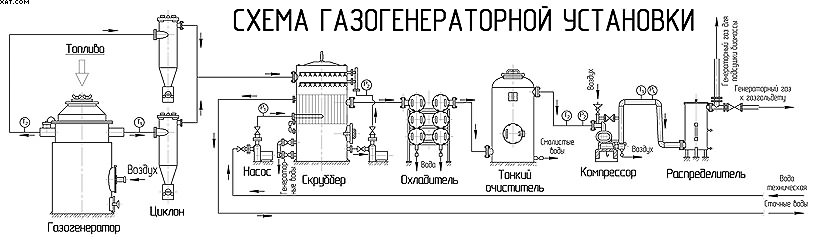

Рис. 12. Принципиальная схема газогенераторной установки, приведенной на рис. 11

Рис. 13. Схема газогенераторной установки силовой мощностью 160 кВт, разработанной Ляонинским институтом энергетических ресурсов (КНР) и работающей на сельскохозяйственных растительных остатках

Рис. 14. Установка для пеллетирования

сельскохозяйственных растительных отходов,

изготовленная Ляонинским институтом энергетических

ресурсов, производительностью 250 кг/час

Газогенераторные установки мощностью до 3 кВт нашли применение в туризме и успешно конкурируют с жидкотопливным и газовым оборудованием для кемпинга. Показанная на рис. 15 установка производства США, разработанная профессором Т. Ридом в 2005 году, предназначена для приготовления пищи в походных условиях и отличается небольшим весом – 0,65кг; компактностью – высота 160мм, диаметр 130мм; и высоким КПД – примерно 85% при мощности 3 кВт; хорошей скоростью розжига (в течение 10–15 мин.); устойчивостью работы - одной заправки топлива хватает на 1–1,5 часа работы – и неприхотливостью к виду топлива. В качестве топлива можно использовать сухой отпад, мелкие веточки, шишки и другую измельченную растительную или древесную биомассу влажностью до 40%. Во время работы не выделяется дым и не перегревается корпус, что положительно характеризует установку с точки зрения экологической и пожарной безопасности. Такая походная газогенераторная печь обладает высоким ресурсом непрерывной работы – до 10 часов, который ограничивает пальчиковый элемент питания, входящий в комплект.

Рис. 15. Переносная газогенераторная установка тепловой мощностью 2,4 кВт, работающая на растительных и древесных отходах биомассы влажностью до 40% и предназначенная для приготовления пищи в походных условиях

Возможности

Хотя калорийность получаемого газа относительно низкая, он вполне пригоден для использования в ДВС и топочных устройствах. Проведенный анализ показывает, что, несмотря на конструктивное многообразие рассмотренных газогенераторных установок, использующих в качестве топлива древесную или растительную биомассу, все они характеризуются выровненными эксплуатационными характеристиками: влажность используемого топлива – до 40%; удельный вес установки – 30–40 кг/кВт; КПД – 70–80%. Однако в СССР в 1960‑х годах были разработаны серии газогенераторных установок, значительно превосходящие рассмотренные по техническим характеристикам. Советские газгены позволяли в качестве топлива использовать отходы биомассы влажностью до 55%, имели более высокий КПД – 80–90% при удельном весе 50–55 кг/кВт. Доработка этого научно-технического задела, наряду с применением современных систем управления рабочими процессами газификации и использованием последних достижений в области теории горения и газификации органических видов топлива, позволит создать конкурентоспособные отечественные газогенераторные установки, которые будут иметь значительный экспортный потенциал.

В условиях научно-технического отставания в области широкого применения местных возобновляемых источников энергии и недостатка финансирования попытки России догнать, а тем более обойти передовые страны на пути освоения современных технологий рационального энергоиспользования биомассы сельского, лесного и коммунального хозяйств почти наверняка обречены на неудачу. Только развитие принципиально новых идей и подходов дает шансы занять лидирующие позиции на мировом рынке новых технологий. Ускоренное развитие технологий термохимической конверсии органических отходов как ключевой отрасли альтернативной энергетики должно стать приоритетным направлением научно-технической политики России в ближайшее время. Это позволит оптимально реализовать природный потенциал страны, обеспечить ее энергетическую и сырьевую безопасность, а также устойчивое развитие экономики в XXI веке.

Александр САМЫЛИН, Михаил ЯШИН

Техобзоры по рубительным машинам и мульчерам

Мульчеры и измельчители пней: Мобильные машины специального назначения для измельчения древесины

(журнал «ЛесПромИнформ» № 4 (70) 2010)

Машины для измельчения древесины: Мобильные рубительные машины и измельчители биомассы

(журнал «ЛесПромИнформ» № 3 (69) 2010)

Машины для измельчения древесины: Стационарные рубительные машины и шредеры

журнал «ЛесПромИнформ» № 2 (68) 2010)