Информационное обеспечение производства

Автоматизация проектирования на предприятиях деревянного домостроения и производства мебели

Технологический процесс на предприятиях по деревянному домостроению и производству мебели включает в себя сложную и трудоемкую подготовку проектной документации. Не менее сложным является процесс подготовки на её основании производственной документации. Необходимость автоматизации на таких предприятиях сегодня очевидна. Об «умных» системах, которые решают эту проблему, и будет наш рассказ.

На предприятиях часто в первую очередь внедряются системы автоматизированного проектирования (САПР). Это объяснимо, так как внедрение САПР приводит к увеличению производительности проектных работ и формирования сопроводительной проектной документации.

Эффект от внедрения интегрированных систем PDM и ERP заметен не сразу. Как правило, осознание необходимости расширения системы управления производственным предприятием приходит несколько позже установки САПР.

Как улучшить работу предприятия?

Так зачем же предприятия вообще берутся за интеграцию САПР и ERP? Какого результата они ожидают?

Стратегические задачи предприятий схожи: добиться снижения затрат и себестоимости продукции, сократить сроки выпуска новых изделий и повысить собственную конкурентоспособность. А вот тактические задачи чаще всего различаются.

Например, для крупных компаний характерно пристальное внимание к поддержке работы большого количества филиалов, обеспечению целостности данных и высокой производительности при работе с большими массивами информации.

Александр Тимошин, генеральный директор компании APPIUS, рассказывает: «Цель у всех одна − повышение рентабельности бизнеса. Это можно проиллюстрировать работой на заказ, когда для каждого вида продукции нужно подготовить конструкторскую документацию и технологию изготовления. Без этого невозможно рассчитать стоимость работы и сроки её выполнения. Поэтому уже на стадии приема заказа менеджер должен иметь хороший интерфейс, который примет информацию от клиента и переведет её на язык технических служб. Чрезвычайно важно при этом наличие единой системы управления всеми бизнес-процессами − от маркетинга до отгрузки готовой продукции».

Действительно, одной из основных проблем, с которыми приходится сталкиваться, когда автоматизация ограничивается только конструкторской службой на основе САПР, является длительная подготовка проектной документации.

Структура всего производственного процесса предполагает последовательное прохождение следующих этапов обработки информации:

- поступление нового заказа;

- проектирование, создание комплекта конструкторской документации;

- разработка технологического про-цесса;

- передача конструкторской документации на производство (технологу) для планирования изготовления изделия и оценки его стоимости;

- обработка конструкторской документации для формирования заявок на приобретение комплектующих;

- закупка комплектующих;

- производство или сборка изделий.

Начальные этапы, а именно: проектирование и разработка технологического процесса без использования специализированного программного обеспечения − являются последовательными, а не проходят одновременно. При этом изготовление проектной документации занимает значительное время. Приходится ждать готовности полного комплекта конструкторской документации. Во время производства технологи зачастую меняют состав конструкторских сборок под технологический процесс изготовления узлов и деталей.

Изменения конструкторской документации могут составлять 10–20%. Технологическая база данных связана с маршрутами изготовления, а в конструкторской документации информация о них отсутствует. И так как планирование опирается на маршруты и использование данных технологического состава, возникают нестыковки с обеспечением материалами и изготовлением узлов и деталей.

Попытки преждевременного запуска проектов в производство, неполная проектная и конструкторская документация без учетной системы нередко приводят к путанице и неразберихе. Технология обработки информации без использования PDM-систем рассчитана только на готовые комплекты конструкторской документации.

PDM-системы

С ростом масштаба производства компании становится необходимо оперативное информационное обеспечение, которое будет координировать всех участников проектирования и изготовления изделий. Технолог уже на стадии конструкторского проектирования должен подключаться к процессу координации. Для этого ему нужны 2D- и 3D-модели и конструкторская документация. Всю информацию он получает в PDM.

Система управления данными об изделии (PDM) − это инструментальное средство, которое помогает администраторам, конструкторам, инженерам, технологам и другим специалистам управлять как данными, так и процессами разработки изделия. Системы PDM следят за большими, постоянно обновляющимися массивами данных и инженерно-технической информацией, необходимыми для проектирования, производства или строительства. PDM обобщает управление инженерными данными, документами, информацией об изделии, техническими данными, изображениями и другими системами.

Любая информация, необходимая на том или ином этапе жизненного цикла изделия, может координироваться системой PDM, которая предоставляет корректные данные всем пользователям и всем промышленным информационным системам по мере надобности. PDM управляет и проектом − процессом разработки изделия. Она контролирует всю информацию об изделии, утверждение вносимых изменений, осуществляя авторизацию и другие операции, которые влияют на данные об изделии и режимы доступа к ним каждого пользователя.

Система обеспечивает полный, централизованный и постоянный контроль над всей информацией, описывающей как само изделие, так и его конструирование, производство, эксплуатацию и утилизацию.

Основные возможности PDM-систем:

- управление составом проектируемых изделий;

- наличие базы данных аналогов;

- совместная работа пользователей с проектной информацией;

- защита документации от несанкционированных изменений;

- управление электронным архивом документов по конструкторско-технологической подготовке производства, включая операции заимствования состава;

- быстрый поиск элементов состава изделий по любым атрибутивным данным;

- работа с вариантами изготовления изделий;

- автоматизация процессов подготовки и выпуска спецификаций и формирование заявок на покупку;

- оперативная подготовка необходимой информации для оценки себестоимости изделия на этапе проектирования.

Кроме того, PDM создает основу для дальнейшего расширения автоматизированной системы предприятия и выступает в роли потенциально связующего звена между CAD (системами проектирования) и ERP (системами управления производственными процессами). В условиях рыночной экономики и жесткой конкуренции предприятиям требуется оперативно рассчитывать себестоимость заказов. Однако сегодня конструкторские подразделения либо полностью автономны, либо используют системы контроля над изделием, никак не связанные с финансовыми программами и номенклатурой предприятия. В итоге оперативным расчет не получается, и предприятие вынуждено завышать цену изделия. А это ведет к возможной потере клиента, а следовательно и прибыли.

Рынок

На российском рынке системы PLM/PDM/Workflow предлагают в основном американские и отечественные предприятия. Из активно работающих у нас зарубежных компаний можно выделить следующие: IBM/Dassault Systemes, PTC, UGS PLM Solutions. При этом на рынке PLM/PDM крайне мала доля ведущих зарубежных фирм-разработчиков, предлагающих интегрированные системы по управлению предприятием, − SAP AG, BAAN. Это можно объяснить отсутствием у указанных компаний интереса к российскому рынку.

Отечественные компании представлены гораздо шире: CSoft, SolidWorks-Russia (SWR), 1С:PDM, АСКОН, «Интермех», «Лоция Софт», НИЦ CALS-технологий «Прикладная логистика», «Топ-системы». Несмотря на отставание в области информационных технологий, Россия имеет огромный промышленный и интеллектуальный потенциал, а также отработанные и стандартизированные ГОСТы на способы проектирования и производства сложнейшей продукции.

Зарубежные САПР и PDM/PLM-системы не учитывают принятые в России способы производства продукции. В них отсутствуют отечественные механизмы проведения изменений в проектной и технологической документации, алгоритмы технической подготовки производства и многие другие функции.

Существуют следующие варианты решения проблемы автоматизации проектной деятельности организации в отечественных условиях:

- идти по пути слепого копирования зарубежных стандартов. Естественно, это потребует изменения значительной части устоявшихся в РФ принципов производства продукции. Придется переходить не на один переведенный стандарт, а на все стандарты, связанные с ним;

- отказаться от перевода стандартов, адаптируя их к принятым в РФ принципам производства продукции с учетом возможности передачи информации о структуре изделия зарубежным заказчикам в соответствии с их требованиями.

Зарубежные PDM/PLM-системы весьма дорогие, и далеко не все организации имеют возможность их внедрить.

1C:PDM

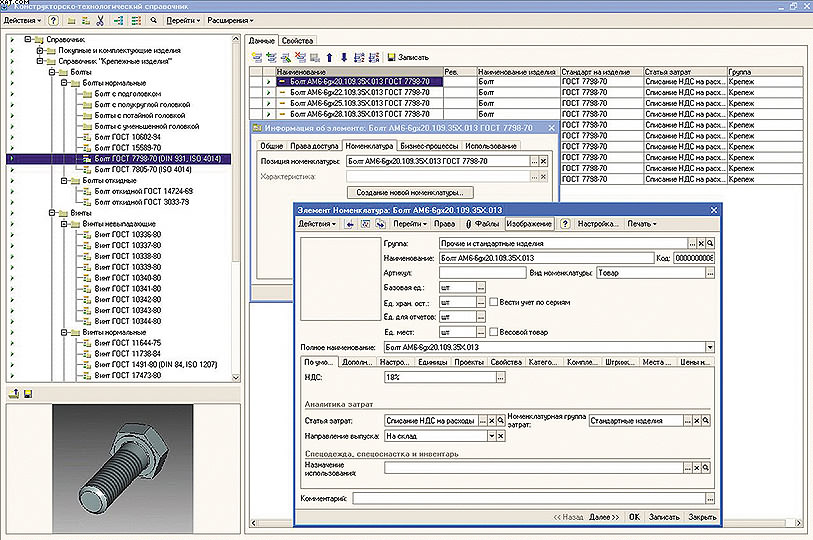

На российском рынке существует отечественная система управления проектом и электронным архивом на платформе «1С: Предприятие 8». Она предоставляет конструкторам мощный и удобный механизм для работы, который позволяет объединить все подразделения предприятия в единое целое. Система 1С:PDM предназначена для организации коллективной работы специалистов промышленных предприятий на этапах конструкторско-технологической подготовки производства (КТПП). Система позволяет разработчикам, руководителям и вспомогательным службам одновременно работать над проектами в среде «1С: Предприятие», внося данные о КТПП в единое информационное пространство предприятия.

При разработке основной акцент делался на оптимизацию работы конструктора. Помимо реализации общепринятого функционала PDM-систем, особое внимание уделено интуитивности и эргономичности интерфейса системы. Удобный интерфейс позволяет конструктору быстро и эффективно осуществлять визуальный контроль над составом изделия. Каждому объекту могут быть назначены произвольные атрибуты и документы, причем документ в системе может содержать несколько файлов. Система позволяет разграничивать полномочия пользователей, работающих над проектом, назначая им различные права доступа к объектам и документам.

Преимуществом 1С:PDM также является многофункциональность. Она подходит для управления инженерными данными различных видов производства, будь то машиностроение, деревянное домостроение или производство мебели. Только при наличии актуальной и достоверной информации возможны правильная и своевременная подготовка производства, точное планирование и производственный учет.

Для того чтобы производство было эффективным, необходима единая база данных всего предприятия, унифицирующая работу пользователей. Такое решение обеспечивается технологической платформой «1С: Предприятие», а также ориентацией системы PDМ на задачи производства. Так, существенную помощь в принятии решений при подготовке инженерных данных оказывают механизмы обратной связи из экономического контура предприятия в контур PDM. В любой момент конструктор или технолог может узнать о наличии того или иного элемента на складе, сформировать соответствующие аналоги и выяснить цены на комплектующие детали.

Система 1С:PDM решает и классические задачи PDM, такие как управление структурой изделий, хранение электронных документов, учет изменений, конфигурирование, а также осуществляет управление технологическими данными.

1С:PDM − система масштаба целого предприятия. Можно выделить шесть её основных подсистем:

- управление структурой изделий;

- управление технологией изготовления;

- управление изменениями;

- управление нормативно-справочной информацией;

- управление электронным архивом документов;

- управление бумажным архивом документации.

Во время управления технологической информацией решаются задачи ведения расцеховки, создания маршрутной и операционной, единичной и типовой технологии, нормирования и формирования технологических отчетов, предусмотренных ЕСТД, а также различных сводных ведомостей. Во время технологической подготовки создаются классификаторы технологических документов. В технологических процессах предусмотрено указание объемов партий, коэффициентов одновременно изготавливаемых деталей, которые с соответствующими преобразованиями участвуют в планировании производства. В системе 1 °C:PDM есть специализированный модуль извещений об изменениях, который проверяет актуальность информации, позволяет автоматически модифицировать структуру изделий.

Из практики известно, что в производственном учете фигурирует состав изделия, а разработка ведется по классическому конструкторскому составу. Отличий между этими составами может быть довольно много. С одной стороны, в конструкторско-технологическом составе изделия иногда бывают неоднозначные моменты: несколько возможных путей изготовления изделия, зависящих от вида деталей, наличия альтернативных расцеховочных маршрутов и даже альтернативных технологий с различными нормами. Свой вклад в неоднозначность состава изделия могут вносить и допустимые замены и конфигурации. С другой стороны, производство налагает определенные ограничения на конструкторский состав, превращая его в производственный. Например, изменение объемов партий может повлечь за собой увеличение количества отдельных изготавливаемых деталей, а высокая степень детализации планирования может привести к исключению из состава изделия определенных сборочных единиц и деталей, учет которых не ведется. Возможна и обратная ситуация: в процессе производства появляются элементы, не предусмотренные конструктором, но необходимые для изготовления изделия. Точный производственный учет требует контроля как над полностью готовым изделием, так и над «полуфабрикатом».

Все эти задачи решены 1C:PDM.

Подводим итоги

Постоянно растущий спрос на системы такого класса свидетельствует об актуальности выбора PDM-системы от поставщика решений ERP. Система 1С:PDM решает задачу подготовки инженерных данных и делает реальной работу в едином информационном пространстве. 1С:PDM может объединить две базы данных: конструкторского и технологического состава. Это единственная PDM-система, которая разработана на одной платформе с отраслевой ERP-системой «1С: Лесозавод», созданной на основе конфигурации «1С: Управление производственным предприятием 8». и являющей специализированным отраслевым решением для компаний лесопромышленного комплекса. Соответственно, значительно проще решаются вопросы интеграции систем PDM и ERP, а также их сопровождения.

Система 1С-PDM разработана в виде конфигурации к платформе «1С: Предприятие 8» и используется как самостоятельная, с функционалом PDM-систем.

Кроме того, она может быть объединена с ERP-системой «1С: Управление производственным предприятием 8», а также с «1С: Управление торговлей» и другими пользовательскими конфигурациями на основе «1С: Предприятие 8».

Так что же предприятия могут получить в результате внедрения PDM-систем в сравнении см автоматизацией на основе САПР?

Эмпирические оценки достоинств интеграции САПР и ERP (по данным аналитиков CIMdata на основе исследования результатов интеграции PDM и ERP):

- на 75% сокращаются сроки, издержки и число ошибок при переносе информации из одной системы в другую по сравнению с ручным способом;

- на 75% уменьшаются издержки из-за ошибок в спецификациях, создаваемых один раз, а затем управляемых согласованно в PDM и ERP;

- на 15% снижается стоимость товарно-материальных запасов, так как инженеры и конструкторы, зная, какие детали есть на складе, включают их в новые версии продуктов;

- на 8% сокращаются остатки материалов, которые невозможно использовать в производстве из-за того, что они давно находятся на складе либо были заказаны до того, как отдел снабжения узнал об изменении выпускаемой продукции.

Чтобы добиться таких впечатляющих результатов, нужно создать условия, при которых достоверная информация об изделии и процессе производства будет доступна всем сотрудникам предприятия независимо от места их работы. Если сотрудники используют несогласованную информацию, то при проектировании и изготовлении изделий неизбежно возникают ошибки.

При этом, по данным многочисленных исследований, затраты на исправление ошибок, выявленных на поздних этапах жизненного цикла продукта, на несколько порядков выше, чем в случае их обнаружения на ранних стадиях.

Герман ДЕРКАЧЕНКО, Дмитрий МАКАРОВ, Виктория ДОРОХИНА,

компания «Диалог Информационные Технологии» по заказу «ЛесПромИнформ»