Особенности применения торцовочных станков

Торцовочные станки были и остаются неотъемлемой частью большинства типовых технологических процессов деревообработки, будь то производство обрезной доски, столярных изделий или мебели. Развитие специальных направлений, таких как изготовление срощенного бруса, мебельного щита, только ускорило процесс модернизации этого класса оборудования. Благодаря чему появились шедевры технической мысли — системы оптимизации раскроя древесины, в основе которых лежит «классика жанра» — торцовочная пила.

Иллюстрации смотрите в PDF-версии журналаПринцип действия торцовочного станка

Принцип действия торцовочного станка заключается в делении заготовки плоскостью, перпендикулярной ее волокнам. В качестве инструмента в основном используется дисковая пила (рис. 1). Так формируется торец деталей из древесины. Строго говоря, плоскость резания может располагаться и не под прямым углом к волокнам. И некоторые модели станков поддерживают такой смешанный продольно-поперечный режим резания.

Существуют и системы, использующие ленточные пилы для раскроя пиломатериала, а также ножи для резки рейки, штапика или шпона.

Торцовочные станки используют в двух случаях: для формообразования торца детали и при вырезке дефектных мест. Заготовка последовательно проходит несколько этапов. Первоначально ее перемещают до достижения требуемого положения относительно инструмента. Затем происходит фиксация и собственно пиление. И только после отвода прижимов полученные детали извлекают из зоны обработки. На рис. 2 представлена компоновка, в котором положение определяется устанавливаемым упором-флажком.

Предлагается анализ наиболее типичных элементов конструкции торцовочных станков.

Элементы конструкции торцовочного станка

Основным элементом торцовочного станка без преувеличения является пильный узел. Дело в том, что качество получаемой поверхности в основном зависит от работы именно этого конструктивного блока. В нем используются, например, дисковые пилы со специальной формой зубьев, с дополнительными строгальными ножами, «зачищающими» торец детали. Из-за того, что древесина обладает выраженной анизотропией — физико‑механическими свойствами, зависящими от выбранного сечения — процесс резания протекает по-разному в продольном и поперечном условных направлениях. В частности, волокна при поперечном раскрое практически не деформируются, что исключает «зажим» инструмента. Поэтому нет необходимости в использовании расклинивающих ножей. С другой стороны, поперечный распил часто сопровождается сколами и отрывом волокон по периферии торца. Применение антискольных устройств по аналогии с фрезерными станками малоэффективно — прорезь в подложке из древесины при многократных проходах пилы быстро расширяется. Основным методом борьбы с такого рода дефектами остается высокая скорость резания качественным, заточенным инструментом.

За разгон и соответствующую частоту вращения пилы отвечает главный привод. В торцовочных станках используются и высокомоментные асинхронные двигатели с роторами-шпинделями, и ременные многоступенчатые передачи, а также высокоскоростные приводы постоянного тока, способные развивать скорость, например в настольных станках, до 5−6 тыс. об/мин. В среднем, для торцовки заготовки сечением 400×100 мм достаточна мощность двигателя 3−4 кВт.

Помимо вращения, пильный узел должен перемещаться относительно заготовки во время резания. Конструкции механизма его подачи — самые разнообразные.

Качающийся маятниковый рычаг (рис. 3). Шарниры делают его износостойким и долговечным. Малый ход перемещения предопределяет высокое быстродействие станка в целом.

Маятник приводится в движение гидравлическим или пневматическим цилиндром. Диаметр пилы D пилы (рис. 3) накладывает ограничение на ширину распиливаемой заготовки, которая зависит еще и от ее высоты: при высоте заготовки h2 ширина b1, а при h1 — b2 соответственно. При диаметре пилы 400 мм среднее сечение заготовки будет в пределах 200 х 100 мм (станок СТБ-002). При нижнем расположении пильного узла (пила находится под заготовкой) требуется обязательный принудительный прижим торцуемой детали. Конструкция качающегося маятникового рычага широко используется в большинстве известных системах оптимизированного раскроя древесины.

Рычажной механизм, условная схема которого представлена на рис. 4. Пила двигается как от пневмоцилиндра, так и от усилия оператора. Причем в ручном исполнении при подаче используется потенциальная энергия массивного рычага, а при возвратном ходе — ресурс сжатой пружины. Кроме того, принципиальная схема механизма исключает самопроизвольный подъем пилы, а сила резания дополнительно прижимает и фиксирует заготовку к базовой плоскости. Таким рычажным механизмом оснащались популярные в прошлом столетии станки серии ЦМЭ. При диаметре пилы 500 мм максимальный размер сечения составляет 400×100 мм.

Линейная направляющая пильного узла (рис. 5, 6) ограничивает ширину заготовки только собственной длиной. Так, в модели СТ 400 ход пильного суппорта достигает 530 мм. Чтобы устройство двигалось в одном направлении — направлении подачи пилы, суппорт имеет несколько типов роликов. Да и форма самой направляющей достаточно сложная. Она подвержена интенсивному износу, воздействию контактных и изгибных нагрузок, так как имеет консольную форму.

Поэтому качественные станки с таким видом направляющей должны состоять из деталей, прошедших соответствующую термическую обработку, с высокоточной механикой. Привод подачи в основном пневматический или гидравлический. Нижнее расположение пилы (рис. 6) более безопасное, так как инструмент полностью закрыт в корпусе станка. У схемы на рис. 5 — свои преимущества. Особая конструкция суппорта позволяет производить распил под углом в двух плоскостях, что существенно расширяет диапазон возможностей оборудования, но инструмент при этом должен быть закрыт раздвижным ограждением.

При длине распила свыше 500 мм используется цепной привод подачи. Спрос на такие торцовочные станки связан с их использованием в линиях по производству мебельного щита, на участках подрезки торца. Здесь же необходимо отметить, что в низкотемпературных условиях эксплуатации, при работе с заготовками высотой свыше 100 мм, гидравлический привод более предпочтителен.

Как правило, прижим заготовки конструктивно совмещен с еще одним важным элементом станка — защитным кожухом. Вопросы безопасности эксплуатации торцовочных станков настолько важны, что требуют к себе особого внимания. Учитывая, что время выхода пилы из стола (рис. 3) менее 1 сек., а количество циклов за смену исчисляется десятками тысяч, необходимо четко представлять, какая должна быть степень защиты действующих систем безопасности, особенно при ручном режиме работы. Торцовочные станки должны иметь исправную электроавтоматику, блокирующую вращение пилы в случае возникновения нештатной ситуации.

Существуют торцовочные станки, в которых положение пилы фиксировано во время торцевания заготовки. Заготовка в этом случае устанавливается на подвижную каретку (рис. 7). Это удобно при мелкосерийном производстве, скажем, мебельной заготовки, когда возникает необходимость последовательной обработки торца, кромки, а также косоугольных деталей. Поворотная линейка на каретке в таком случая — нужное дополнение. А эксцентриковый прижим заготовки повысит быстродействие и безопасность работы станка. Ярким примером реализации такой схемы служат станки серии Ц, комплектуемые каретками для указанных целей. Такие универсальные «циркулярки» нашли свое место практически в каждом деревообрабатывающем цехе.

Другая область применения торцовочных станков такого типа (рис. 7) — линии сращивания бруса по длине. Как известно, в них на специальную каретку укладываются сразу 5−10 заготовок, они фиксируются с помощью пневмоприжимов и торцуются. Это необходимо для эффективной работы следующего по ходу каретки фрезерного блока. Срезаемый пилой припуск 5−10 мм может стать губительным для фрезы и снизить качество получаемого микрошипа. Для лучшей утилизации отходов отпиливаемая часть заготовки дробится специальным инструментом — дробилкой, установленной за пилой на одном с ней шпинделе так, что система в целом хорошо адаптируется в массовое поточное производство.

В условиях непрерывности подачи заготовки, станки подразделяются на позиционные и системы проходного типа.

Одна из них показана на рис. 8. Заготовка укладывается на непрерывно работающий конвейер и безостановочно подается к пильным узлам. Наличие второй или даже третьей пилы позволяет получать детали определенной длины, зависящей только от устанавливаемого расстояния между пильными блоками. Такие системы более производительные так как не имеют фазы остановки или выставления детали в циклограмме работы. Синхронное вращение нескольких транспортеров и расположенных на них упорах гарантируют перпендикулярность получаемого торца и кромки доски. Специальный механизм позволяет перемещать подвижный пильный узел на требуемое расстояние с помощью пульта и электропривода. Примером удачной конструкции можно считать турецкие станки проходного типа GBK-600, использующиеся в линиях по производству обрезной доски.

Остаются за рамками исследования такие аспекты, как виды околостаночного оборудования, являющегося неотъемлемой частью систем поперечного раскроя. Особенности его отдельных элементов рассматриваются в контексте вопросов целевого применения тех или иных торцовочных станков.

Область применения торцовочных станков

Теория формообразования торца детали требует дополнительного внимания к начальной фазе цикла работы станка: перемещению заготовки до достижения требуемого положения относительно инструмента. Как перемещать и как отслеживать момент этого достижения? Решение зависит от двух важнейших условий: производительности и точности детали. В рядовом случае, когда нет особых требований ни по одному из пунктов, достаточно вручную установить заготовку, визуально определив величину отрезаемого припуска, зафиксировать ее и произвести распил.

Более сложной представляется ситуация, когда отклонение от заданной длины получаемой детали ограниченно допуском. В ход идут различные упоры-флажки (рис. 2). Устанавливаемый заранее, такой флажок выполняет функцию ограничителя. А чтобы не затруднять извлечение деталей после обработки, он может иметь привод вертикального подъема-опускания. Тогда обработка ведется в два этапа.

Первый — подготовка базы — осуществляется по «грубой» системе контроля. Оператор подрезает неровный торец доски и перемещает заготовку до касания упора с только что полученной поверхностью торца. И так далее до тех пор, пока длина остающейся части доски не станет меньше заданной упором длины L. Такой метод позволяет достигать точности в пределах 1−5 мм в зависимости от конструкции станка. Стремление к повышению точности длины заготовки мало оправдано, поскольку в подавляющем большинстве речь идет о получении полуфабриката: точные детали после торцевания отправляются на дополнительную обработку. Например для составляющих компонентов столярных изделий предусмотрено фрезерование торца в угловых центрах, и там уже идет речь о десятых и сотых долях миллиметра отклонения от размера. А если брать во внимание строительную доску, то после торцевания и штабелирования пакеты подвергаются повторному торцеванию, с использованием специальных цепных установок типа Piccolo. Длина пильной части такой торцовочной машины достигает 1600 мм. Уместной будет также цитата соответствующего раздела ГОСТА, регламентирующего нормы точности на длину доски.

Слабым местом простых торцовочных станков позиционного типа является низкая производительность. Повысить ее можно, применяя приводные рольганги, позволяющие с высокой скоростью перемещать заготовку до упора. А в случае с крупногабаритной доской, это еще и способ облегчить труд обслуживающего персонала, так как перемещение связано с большими физическими нагрузками.

Применение специальных упоров (рис. 2), перемещаемых вдоль приемного стола станка с помощью троса или линейного электропривода, также повышает производительность за счет сокращения периода подготовки станка. Такая установка значительно более быстрая и может осуществляться с пульта оператора или при помощи штурвала, что делает управление еще более удобным.

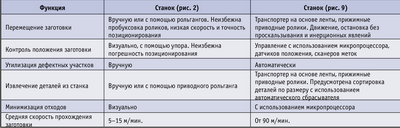

Но все эти приемы покажутся не такими уж значительными в сравнении с устройством систем оптимизированного поперечного раскроя заготовки. Если сравнивать возможности торцовочного станка (рис. 2) с механизированным приводом подачи и автоматизированного комплекса (рис. 9), то соотношение по производительности будет 1:10 или свыше 1:100, а по величине отклонения — более чем 10:1.

Такой диспаритет особенно отчетливо проявляется при решении второй типовой задачи для торцовок — вырезка дефектных мест из низкосортной древесины. В чем тут дело?

Ответ кроется в принципиальном различии применяемых устройств позиционирования и контроля прохождения заготовки. Сравнительная таблица наглядно иллюстрирует эти различия с соответствующими комментариями.

Выдающихся успехов в создании торцовочных пил с системой оптимизации достигла компания GreCon Dimter. Линейка OPTICUT включает в себя несколько станков, отличающихся между собой по степени автоматизации, производительности и, естественно, стоимости. Даже самый «легкий» комплекс этой серии способен пропускать до 5 тысяч погонных метров в смену. Удобство управления связано прежде всего с объединением всех управляющих функций в единый пульт, имеющий дисплей и устройства программирования рабочего цикла.

То, как сегодня идет процесс разработки и внедрения в производство торцовочных станков на отдельных предприятиях в России, дает оптимистические прогнозы на скорейшую реанимацию отечественного станкостроительного комплекса. По крайней мере, уверенно можно говорить о возможности приобретения торцовочного станка как полноценного технологического модуля российского происхождения стоимостью от 60 000 рублей. Отрадно то, что это происходит при удачном соотношении возможностей, спроса на ресурсосберегающие технологии и качественную продукцию отечественного лесопромышленного комплекса.

Вячеслав ДОГМА