Пути повышения эффективности работы лесопромышленного комплекса на современном этапе развития

Лесопромышленный комплекс - многоотраслевое хозяйство. Специалисты каждой отрасли хорошо знают «свои» проблемы. При благоприятном инвестиционном климате решение этих проблем вызвало бы гармоничное развитие всего ЛПК. Однако инвестиционный климат в лесопромышленном комплексе пока неудовлетворителен. В этой ситуации необходима концентрация сил и средств на ограниченном числе ключевых направлений, вложение средств в которые, подобно цепной реакции, даст наибольшую отдачу всему комплексу. Мы сделали попытку определить эти направления.

Рисунки к статье «Пути повышения эффективности работы лесопромышленного комплекса…» смотрите в PDF-версии журнала

Бесспорно, локомотивом развития ЛПК является целлюлозно-бумажная промышленность. В настоящее время желание построить целлюлозно-бумажные комбинаты выразил целый ряд регионов. Однако развитие ЦБП требует огромных средств и в значительной мере зависит от иностранных инвестиций. Поэтому мы рассмотрели и другие возможные пути повышения эффективности работы лесопромышленного комплекса, которые под силу отечественным инвесторам.

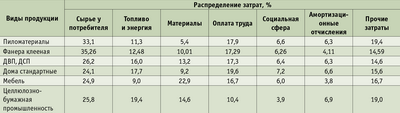

Проблему концентрации сил и средств на ключевых направлениях в условиях недостаточно благоприятного инвестиционного климата помогает понять анализ структуры затрат на производство основных видов продукции, вырабатываемой из древесины (табл.1).

Как видим, для всех отраслей промышленности самыми крупными статьями затрат являются расходы на древесное сырье с учетом затрат на доставку его потребителям и затраты на топливо и энергию. Суммарная величина этих затрат достигает 40-45%. Снижение затрат благотворно скажется на работе всего лесопромышленного комплекса. Из этого следует, что для повышения эффективности работы ЛПК приоритетными направлениями являются: снижение затрат на производство древесного сырья, энергоресурсы, а также развитие деревообрабатывающих производств в местах заготовки древесины.

Для реализации этих направлений необходимо:

- Повысить эффективность работы лесозаготовительной промышленности, а также эффективность работы на биржах сырья деревообрабатывающих предприятий и целлюлозно-бумажных комбинатов;

- Перевести предприятия лесопромышленного комплекса на собственные источники энергии − древесное топливо;

- Развить деревообрабатывающие производства в местах заготовки древесины, в том числе непосредственно на лесозаготовительных предприятиях.

Рассмотрим пути решения этих задач подробнее.

Лесозаготовительная промышленность − основа лесопромышленного комплекса. В настоящее время она убыточна. Убыточными являются более 60% всех леспромхозов. Традиционно эта отрасль - самая бедная в ряду других отраслей ЛПК. Здесь самая низкая заработная плата, самые тяжелые условия труда и самые плохие социально-бытовые условия. Низкая эффективность работы лесозаготовительных предприятий отрицательно сказывается на работе всего лесопромышленного комплекса. Поэтому повышение эффективности лесозаготовок - первоочередная задача в деле становления ЛПК. Как уже отмечалось, в условиях неблагоприятного инвестиционного климата ее решение экономически наиболее доступно. Так, строительство одного целлюлозно-бумажного комбината средней мощности оценивается около 1 млрд. долл. США. За эти деньги, по нашим оценкам, можно модернизировать лесозаготовительные предприятия на объем лесозаготовок около 60 млн. м, организовав в них комплексную переработку древесного сырья, в том числе выпуск экспортной продукции. Причем модернизация лесозаготовительной промышленности

вполне по силам российским инвесторам.

Для повышения эффективности лесозаготовительной промышленности необходимо решить следующие задачи:

- устранить сезонный характер лесозаготовительных работ;

- минимизировать убытки от производства дров;

- повысить эффективность переработки тонкомерных деревьев;

- организовать в леспромхозах деревообрабатывающие производства;

- перейти на вывозку древесины деревьями.

Рассмотрим эти вопросы подробнее.

Об устранении сезонного характера лесозаготовительных работ

Эффективность работы лесозаготовительных предприятий снижает сезонный характер лесозаготовительных работ. Причины сезонности лесозаготовок вытекают из уникальных природных условий нашей страны, в соответствии с которыми лишь 7 процентов лесной территории России позволяют работать в лесу вне зависимости от погодных условий. По этой причине уже несколько десятилетий около 50% годового объема древесины у нас заготавливается в 1 квартале. При таком режиме работы почти в 2 раза увеличивается потребность в лесозаготовительной технике и в кредитных ресурсах на приобретение горюче-смазочных материалов, выплату заработной платы и другие расходы. Резкое подорожание кредитов, машин и оборудования, энергетических ресурсов, вызванное переходом на рыночную экономику, усилило отрицательное влияние сезонности на эффективность лесозаготовок. Проблема усугубляется глобальным потеплением климата из-за влияния парникового эффекта, которое делает все более уязвимой ориентацию российских лесозаготовителей на работу преимущественно зимой.

Сезонность лесосечных работ и вывозки древесины определили сезонный характер лесозаготовок. Путь устранения сезонности вывозки древесины ясен - это строительство дорог круглогодового действия. Сложнее дело обстоит с устранением сезонности лесосечных работ.

Как показывает отечественный опыт 60-х годов прошлого столетия, надежным средством повышения эффективности освоения переувлажненных лесосек является применение лебедочных (канатных) трелевочных установок. В этот период лебедочными установками заготавливалось около 17% общего объема древесины, то есть более 60 млн. м.

Применение лебедочных установок при освоении переувлажненных лесосек имеет следующие преимущества перед применением трелевочных тракторов:

- обеспечивается стабильность лесосечных работ во все периоды года;

- отпадает необходимость создания запасов древесины в кредитах, создания запасов на периоды распутицы;

- в два раза снижается потребность в топливе;

- ресурс лебедок до списания в 3-4 раза превышает ресурс трелевочного трактора;

- деревья и их крона не загрязняются грунтом лесосеки и остаются пригодными для полезного использования;

- грунт лесосек не разрушается, и обеспечивается экологическая безопасность лесосечных работ.

В настоящее время разработана технология лесозаготовок, основанная на использовании лебедочной трелевочной установки (рис. 1). Технология является природо- и энергосберегающей. Производительность труда не зависит от природных условий. Грунт лесосеки в процессе работ не разрушается даже при его сильном переувлажнении. Устраняется загрязненность деревьев. Технология запатентована. Для реализации технологи разработана лебедочная установка и необходимое технологическое оборудование - «пассивный» колесный движитель. Установка не имеет аналогов. «Пассивный» колесный движитель позволяет осуществлять трелевку деревьев за комель без применения мачт, что позволяет минимизировать объем монтажных работ. Разработан и мобильный вариант установки.

Для выявления других причин низкой эффективности работы лесозаготовительной промышленности зададимся вопросом: какие виды продукции лесозаготовок убыточны или малорентабельны? Их два: дрова, включая технологическое сырье для древесноплитного производства, и балансы. В общей сложности речь идет о половине всей заготавливаемой древесины. Логично рассмотреть возможность повышения рентабельности их производства.

О минимизации убытков от производства дров

Убытки от производства дров возникают из-за отпускной цены топливных дров, которая в 3,5 раза ниже себестоимости их производства. При выходе дровяной древесины около 30% убытки леспромхозов (упущенная выгода) от производства дров составляют около 4,6 млрд. руб. Такое положение сложилось давно, к нему привыкли настолько, что никто не задумывается о том, нельзя ли его исправить. Между тем снижение убыточности дровяной древесины могло бы повысить эффективность производства круглых лесоматериалов, по нашим оценкам, примерно на 20%.

Проблема устранения убытков от производства дров выдвигает две взаимосвязанные задачи:

- совершенствование технологии переработки дровяной древесины и

- использование дровяной древесины предпочтительно непосредственно в леспромхозе, поскольку ее перевозка еще более повышает ее убыточность.

Мы предлагаем технологию, позволяющую значительно снизить убыточность производства дров за счет переработки заведомо дровяных деревьев на технологическую и топливную щепу, минуя стадию производства сортиментов. В соответствии с этой технологией заведомо дровяные деревья отсортировываются в процессе лесозаготовок и поступают на специализированную линию для переработки на щепу. Переработка таких деревьев на щепу позволяет устранить из технологического процесса такие трудоемкие операции, как обрезка сучьев, раскряжевка, сортировка, штабелевка сортиментов. Трудоемкость производства щепы из деревьев почти в 2 раза ниже, чем выработка ее из дров-сортиментов. Это позволяет сократить убытки. В технологической линии используется оборудование, выпускаемое отечественными заводами. Оборудование позволяет перерабатывать на щепу деревья диаметром в комле до 80 см. Тонкомерная дровяная древесина перерабатывается на щепу пачками. Переработка дровяных деревьев вместе с кроной повышает использование биомассы деревьев на 8-10%. Линия может быть установлена также на биржах сырья потребителей щепы, например, на биржах заводов древесных плит, целлюлозно-бумажных комбинатов и других деревообрабатывающих предприятий.

Наиболее эффективным направлением промышленного использования дровяной древесины является производство тепловой и электрической энергии. Расчеты показывают, что собственная тепловая и электрическая энергия в полтора-два раза дешевле покупной.

О развитии в леспромхозах деревообрабатывающих производств

Кроме того, наличие дешевой энергии стимулирует развитие в леспромхозах деревообрабатывающих производств. Более высокая экономическая эффективность производства продукции деревообработки по сравнению с производством круглых лесоматериалов хорошо известна. Поэтому лесозаготовительные предприятия следует преобразовать в комплексные предприятия − лесокомбинаты, осуществляющие заготовку и переработку круглых лесоматериалов. Развитие деревообрабатывающих производств непосредственно в леспромхозах позволит устранить один из самых главных недостатков российского ЛПК − перевозки древесного сырья в круглом виде на большие расстояния. По оценкам финской фирмы «Яакко Пеурю» это расстояние составляет в России около 1600 км.

О повышении эффективности переработки тонкомерных деревьев

Вторым по невыгодности сортиментом лесозаготовок являются балансы - сырье для ЦБП. Они составляют ~20% всей заготавливаемой древесины. Низкая эффективность производства балансов определяется тем, что они производятся в основном из тонкомерных деревьев.

По нашим оценкам, трудоемкость производства балансов превышает трудоемкость производства пиловочника более чем на 40%. Фактическая же средняя цена балансов ниже цен на пиловочник на 26%. Таким образом, бумажники, по нашим оценкам, не доплачивают лесозаготовителям около 300 руб. за каждый кубометр балансов.

Возможны два варианта повышения эффективности производства балансов, которые нашли распространение в США и в Канаде:

- групповой способ переработки тонкомерных деревьев на балансы (применяется и в России);

- производство «белой» (окоренной) щепы из тонкомерных деревьев, минуя стадию производства балансов.

Наиболее эффективным является второе направление.

Принципиальная технологическая схема лесозаготовок с применением специализированных технологических линий для переработки дровяных деревьев на топливную щепу и групповой (пачковой) переработкой тонкомерных деревьев на балансы приведена на рис. 2.

Вышеизложенное позволяет сделать очень важный вывод относительно дальнейшего развития технологии лесозаготовок. С учетом возможности производства сырья для целлюлозно-бумажной промышленности и топливной щепы непосредственно из деревьев, примерно половина всей заготавливаемой древесины может перерабатываться на сырье для лесоперерабатывающих производств, минуя стадию производства сортиментов, что снижает затраты примерно в 1,5 раза.

Как видим, для половины заготавливаемой древесины производство сортиментов может стать лишней работой, удорожающей продукцию. Из сказанного следует, что усилия необходимо сосредоточить на совершенствовании доминирующей в России технологии хлыстовой заготовки древесины.

О переводе предприятий ЛПК на собственные источники тепловой и электрической энергии − древесное топливо

сквозной технологии «лесосека – биржа сырья ЦБК» при

организации целевых хозяйств в расчете на 1 млн. мбалансового

сырья

Перевод предприятий на собственные источники тепловой и электрической энергии является одной из самых действенных мер, повышающих эффективность их работы. Он диктуется необходимостью эффективного использования дровяной древесины и древесных отходов, высокой долей затрат на топливо и энергию в себестоимости всех видов лесобумажной продукции, а также быстрым ростом цен на энергоносители. По нашим расчетам, большинство предприятий ЛПК могут полностью обеспечить себя собственной тепловой и электрической энергией.

В качестве основного направления развития энергетики мы выбрали прямое сжигание измельченного древесного топлива по схемам: паровой или водогрейный котел, паровой котел - паровая турбина. Общеизвестно, что комбинированная, совместная выработка тепловой и электрической энергии на тепловых электростанциях с турбинами противодавления наиболее эффективна. Этот способ получил наибольшее распространение в мировой практике. Он позволяет ускорить внедрение результатов работы в промышленность, поскольку основное оборудование, необходимое для реализации проектов - паровые котлы, паровые турбины, электрогенераторы и другое - в России производится. Минимальная мощность турбин, производимых отечественными заводами, составляет 500 кВт.

Важной проблемой в технологии энергетического использования древесного топлива мы считаем вопрос его складирования и хранения, особенно на энергетических объектах значительной мощности. Открытое кучевое хранение измельченной древесины мы считаем малоприемлемым, поскольку оно приводит к дополнительному повышению влажности топлива. Мы изучили мировой опыт в этой области. Наиболее распространенными являются склады топлива двух типов. Один из них, в виде цилиндрических башен, малопригоден для условий сурового климата России. Другой тип складов, в виде подвижного (живого) дна, применяется на энергетических объектах малой мощности. На крупных объектах он служит лишь в качестве расходного бункера и не исключает кучевого хранения топлива. Поэтому мы разрабатываем крытые механизированные склады топлива значительной емкости (до 500 пл. м и более). На технологическое оборудование склада разработана конструкторская документация. Предлагаемая технология складирования измельченного топлива наиболее подходит для суровых климатических условий России.

Для нормальной работы паровых турбин необходим пар стабильных параметров. Однако в настоящее время котлы, работающие на древесном топливе, оснащаются в основном шахтными топками, которые были созданы около полувека назад и не отвечают современным требованиям. Либо же котлы оснащаются энергозатратными топками на кипящем слое. Изучив мировой опыт, мы создали топку циклонного типа. Разработана конструкторская документация на топку для отечественного парового котла мощностью 8 МВт. Использование топки в качестве модуля позволит применять такие топки в котлах практически всего диапазона мощностей, используемых в лесопромышленном комплексе (до 100 тонн пара в час).

О переходе лесозаготовительной промышленности на вывозку древесины деревьями

Развитие энергетического использования древесины придаст новый импульс к переходу лесозаготовительной промышленности России от технологии вывозки древесины в хлыстах к технологии вывозки древесины деревьями. На отдельных предприятиях эта прогрессивная технология применяется уже более 50 лет. Однако широкого применения она не получила из-за ограниченных возможностей полезного использования кроны деревьев. Развитие биоэнергетики дает развитию этой технологии зеленую улицу. Многолетний опыт показывает, что затраты на производство топливной щепы из сучьев при вывозке древесины деревьями составляют лишь 10 процентов себестоимости заготовки стволовой древесины. Это самая экономичная из известных ныне технологий переработки на топливную щепу сучьев кроны деревьев. Расчеты показывают, что затраты на переработку сучьев передвижными рубительными машинами непосредственно на лесосеке в два раза превышают себестоимость производства щепы при вывозке древесины деревьями. Значительно более дорогой является и новейшая технология энергетического использования кроны деревьев, предлагаемая фирмой «Тимберджек».

Экономический эффект достигается за счет того, что при вывозке древесины деревьями отсутствуют затраты на сбор сучьев и перебазировку рубительного оборудования с лесосеки на лесосеку, а также транспортировку сучьев (щепы из них) на нижний склад (потребителям). Крона деревьев концентрируется на нижнем складе (бирже сырья) попутно со стволовой древесиной. Концентрация сырья позволяет эффективно использовать для переработки сучьев на щепу дешевые стационарные рубительные машины с электроприводом, не требующие оснащения дорогими шасси и гидроманипуляторами. Объем биомассы сучьев, доставляемых на нижние склады при вывозке древесины деревьями, составляет 7,5% объема вывезенной стволовой древесины. Для внедрения технологии вывозки древесины деревьями в России создано все необходимое оборудование.

О повышении эффективности работы ЦБП за счет снижения затрат на сырье

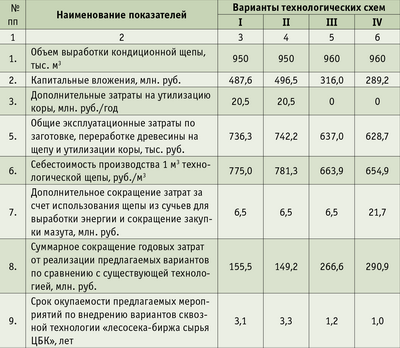

Как уже отмечалось, проблема снижения затрат на сырье - это проблема не только лесозаготовительной промышленности. Значительный объем работ с сырьем выполняют деревообрабатывающие предприятия и целлюлозно-бумажные комбинаты. Поэтому мы рассмотрели возможности снижения затрат на производство древесного сырья - «белой» (окоренной) щепы на бирже сырья целлюлозно-бумажного комбината за счет разработки сквозных технологических процессов «лесосека - биржа сырья ЦБК». В технологических процессах применяются как пачковые (групповые) способы переработки тонкомерной древесины на балансы, так и производство щепы из хлыстов (деревьев), минуя стадию производства сортиментов. Разработаны четыре варианта технологии, два из которых рассчитаны на применение отечественного оборудования и два на применение импортного оборудования от фирм США и Канады. Результаты экономической оценки этих технологий приведены в таблице 2.

Как видим, реализация разработанных технологических процессов позволяет значительно снизить затраты на производство щепы, принятые в базовом варианте в размере 924 руб./м. В вариантах 1 и 2 - на 15-16%, в вариантах 3-4 на 28-29%. Капитальные затраты на реализацию проектов составляют от 289 до 487 млн. руб. Срок окупаемости капитальных вложений варьируется от 3,3 до 1 года.

Изложенное показывает, что на современном этапе развития предлагаемые мероприятия повышения эффективности работы лесопромышленного комплекса являются быстро окупаемыми и экономически наиболее доступными для российских инвесторов. Приглашаем предприятия ЛПК и инвесторов к сотрудничеству.

СУХАНОВ В.С.,

докт. техн. наук,

Государственный научный центр лесопромышленного комплекса,

Головной научный центр лесопромышленного комплекса по технологиям и энергетике