Качество сушки пиломатериалов. Предел достигнут?

При составлении схемы раскроя бревна весьма желательно оперировать данными о том, какие доски в поставе имеют высокую вероятность сохранения качества при сушке, а какие могут его понизить и по какой причине. Сегодня материалов таких исследований в завершенном виде пока нет, однако некоторую информацию, касающуюся аспектов процесса сушки, мы можем довести до сведения читателей.

Традиционные способы группового раскроя бревен на пиломатериалы обеспечивают объемные, валовые показатели производства. При составлении схем раскроя бревен на пиломатериалы ответственного назначения не прогнозируется их качество при последующей сушке.

Часть материалов в результате сушки переходит в более низкие сорта, часть - в технический брак, так что для изготовления изделий не годится. Потери пиломатериалов изза технического брака при сушке в условиях использования традиционных способов распиловки бревен не сокращаются.

Проблема качества сушки возникла одновременно с появлением первых сушильных камер и продолжает оставаться острой. Даже в последнее время, когда на производствах используются высокотехнологичные сушильные камеры и эффективные режимы сушки, соблюдение параметров которых на протяжении всего процесса обеспечивается компьютерами, потери пиломатериалов изза дефектов сушки все еще велики. По остаточным напряжениям и градиенту конечной влажности современные сушильные камеры дают удовлетворительное качество, но по короблению и растрескиванию пиломатериалов еще весьма далеки от совершенства.

Даже при сушке экспортных пиломатериалов конечной влажностью 18-20% выход попутной пилопродукции составляет 25-30%. Снижение сортности вызвано главным образом чрезмерным короблением и пластевыми трещинами в древесине. Причем можно часто наблюдать, как в одном и том же ряду высушенного штабеля пиломатериалов рядом находятся качественные доски и доски с чрезмерным короблением и заметными пластевыми трещинами. Здесь просматривается влияние какогото невыясненного доселе фактора, если считать, что условия режима сушки и укладки пиломатериалов одинаковы, а результат всетаки разный...

Известно, что качество сушки досок радиальной распиловки заметно выше, чем тангенциальных досок. Но при реализации различных схем распиловки получить только радиальные пиломатериалы не всегда возможно. Согласно имеющейся в литературе информации, эта задача будет близка к своему решению при распиловке бревен диаметром 38-40 см и больше. Учитывая, что в современных условиях пиловочник чаще всего меньшего размера, при распиловке будут получены радиальные, полурадиальные и тангенциальные пиломатериалы.

Первопричина многих дефектов и своеобразный тормоз при попытках интенсификации режимов сушки пиломатериалов - возникающие в них внутренние напряжения. В свою очередь, главной причиной появления напряжений считается градиент гигроскопической влажности по сечению материала. И в основном это справедливо. Как справедливо и то, что внутренние напряжения в пиломатериалах возникают и при отсутствии градиента гигроскопической влажности.

Древесина - неоднородный материал с криволинейной анизотропией, изза неоднородности свойств даже при равномерном высушивании (то есть при отсутствии градиента влажности) в ней будут появляться внутренние напряжения. И вот эти напряжения, возникающие изза анизотропии древесины, вместе с внутренними напряжениями вследствие градиента гигроскопической влажности могут достигнуть опасной величины и вызвать пластевое растрескивание доски. При несимметричной эпюре внутренних напряжений по толщине доски форма сечения будет искажена - появится поперечное (в виде желоба) коробление.

Если такая доска расположена в нижних рядах сушильного штабеля, то под действием веса вышележащего материала поперечное коробление подавляется и доска остается плоской. Однако возникающее при этом дополнительное внутреннее напряжение при механическом ограничении поперечного коробления вызовет опасность пластевого растрескивания и уж обязательно повышенные остаточные напряжения, эпюра которых по толщине доски имеет несимметричный характер.

Дополнительные напряжения целиком зависят от местоположения доски в поставе при распиловке бревен. Это служит достаточным основанием для того, чтобы главные причины снижения качества сушки пиломатериалов подразделить на две группы. Первая определяется технологическим фактором: сюда можно отнести состояние подштабельной базы (неровная, собранная из треков или жесткая, ровная платформа), разнотолщинность поступающего на сушку материала, разнотолщинность прокладок, нарушение правил укладки прокладок в штабеле, нарушение параметров режима сушки и др. Вторая определяется особенностями строения древесины и анизотропией ее свойств.

Обеими группами причин снижения качества сушки пиломатериалов можно управлять. Первой - путем дальнейшего совершенствования конструкций сушильных камер, лесопильного оборудования, созданием эффективных и безопасных, управляемых компьютерами режимов сушки, соблюдением правил формирования сушильных штабелей. Второй - за счет использования природных особенностей древесины при составлении схем раскроя пиловочника, обеспечивающих получение пиломатериалов, качество которых остается высоким после сушки. Для управления второй группой причин требуется дополнительная информация о тех свойствах пиломатериалов, которые негативно повлияют на их качество при сушке.

Многочисленные исследования посвящены совершенствованию конструкций сушильных камер, разработке и внедрению наиболее совершенных режимов сушки, современных аэродинамических и тепловых установок, машин для формирования сушильных штабелей.

Появившиеся в России импортные сушильные камеры оснащены самыми современными средствами контроля и управления процессом сушки. Однако зачастую практики сетуют, что зарубежными производителями декларируется обеспечение высокого качества сушки, но на самом деле улучшения нет!

Полностью с критическими замечаниями в адрес зарубежного оборудования согласиться нельзя. Оно обеспечивает равномерность просыхания материала по высоте и длине штабеля, а также (в допустимых пределах) конечный градиент влажности по толщине досок, в пределах нормы остаточные напряжения, приемлемую продолжительность сушки. Однако потери материала изза коробления и растрескивания и в таких камерах все же есть. Часть досок после сушки характеризуется заметной разнотолщинностью.

Перед подготовкой пиломатериалов к сушке необходимо ответить на два вопроса: «Что сушим?» и «Для чего сушим?».

Получение высококачественных сухих пиломатериалов изначально предполагает использование высококачественного пиловочника. Если полученные при распиловке пиломатериалы будут использованы в сыром виде, без высушивания, то в схеме раскроя бревен необходимо добиваться максимального объемного выхода при распиловке. У части выпиливаемых без учета природных особенностей древесины и затем подвергаемых сушке пиломатериалов понизится сортность, часть из них перейдет в технический брак. Стремление получить в таких случаях максимальный объемный выход при распиловке может обернуться максимальными потерями в результате сушки.

На взгляд авторов публикации, главными свойствами древесины, определяющими ее напряженнодеформированное состояние, следует считать анизотропию усушки и упругих характеристик по структурным направлениям. Коробление пиломатериалов является наиболее ярко выраженным дефектом сушки. Источником коробления служит неодинаковая усушка по толщине и длине доски. Усушка и коробление - особенности, органически присущие древесине как природному анизотропному материалу.

В комплексе эти свойства оказывают влияние на сопротивление пиломатериалов и предотвращение поперечного коробления, которое можно определить экспериментально и подтвердить соответствующим расчетом. Чем выше сопротивление досок предотвращению коробления, тем в большем количестве верхних рядов в штабеле будут находиться покоробленные доски, тем больше будут появляющиеся в них при сушке внутренние напряжения, тем значительнее разнотолщинность досок.

Анизотропия усушки древесины в направлении поперек волокон

коробления внутренней и наружной пластей

досок

Наибольшая усушка происходит в тангенциальном направлении. Она примерно в два раза превышает усушку в радиальном направлении. Усушка в продольном направлении на порядок ниже, и ею на практике пренебрегают. Даже в современных справочниках по сушке древесины почти отсутствуют данные о коэффициенте продольной усушки. Продольная усушка по отношению к усушке поперек волокон, как считают специалисты, малозначительна. Однако если поперечное коробление при сушке доски до влажности 10% достигает предельного значения для нулевого, первого и второго сортов при ее ширине 150 мм, то продольное коробление - уже при длине доски 3 м.

И в самом деле, продольное коробление по пласти и кромке досок весьма значительно. Пренебречь можно не продольным короблением, а отсутствием его влияния на внутренние напряжения в поперечном сечении пиломатериалов. В древесине направление наибольшей усушки не всегда совпадает с направлением главных осей анизотропии.

То, что при сушке пиломатериалов одновременно с изменением линейных размеров происходит искажение углов, вызывает назначение дополнительных припусков для механической обработки. Главная причина появления разнотолщинности пиломатериалов - неодинаковая усушка древесины в разных структурных направлениях. Зная свойства анизотропии усушки древесины, можно прогнозировать разнотолщинность сухих пиломатериалов на стадии схем раскроя бревен на пиломатериалы, что позволит сократить потери древесины при распиловке, сушке и механической обработке.

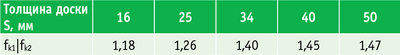

Усушка древесины в любом направлении по отношению к волокнам характеризуется коэффициентом усушки, представляющим собой отношение абсолютной деформации усушки к ее размеру в абсолютно сухом состоянии. Усушка в радиальном направлении характеризуется коэффициентом радиальной усушки Кr, в тангенциальном направлении - Кt.

В задачах механики относительная деформация усушки при изменении гигроскопической влажности представляет собой отношение абсолютной деформации к размеру образца при его влажности, соответствующей точке насыщения волокна.

В справочнике Бориса Уголева «Испытания древесины и древесных материалов» содержатся пересчитанные значения коэффициентов усушки для таких случаев.

В связи с большим количеством формул полный вариант статьи "Качество сушки пиломатериалов. Предел достигнут?" смотрите в PDF-версии журнала.