Camozzi Group – семейный бизнес мирового масштаба

В 1964 году в горном итальянском городке Польпенацце, прямо в маленьком доме родителей, три брата − Аттилио, Джеромино и Луиджи Камоцци – начали собственное дело.

Тогда, 47 лет назад, автор идеи, Аттилио, и не думал о том, какие перспективы ждут их начинание, он просто решил, что краны для сантехники логично было бы продавать сразу в комплекте с фитингами и что ему вполне по силам начать маленькое производство. Братья в складчину приобрели токарный станок и начали работать. Первое время вся их продукция продавалась по одинаковой цене − 1000 лир за комплект − так легче было не запутаться, потому что опыта маркетинговой деятельности у братьев не было, но зато была хорошая техническая подготовка. Нынешний президент Camozzi Group Аттилио Камоцци до тридцати лет работал токарем на производстве и знал свое дело от и до.

У братьев изначально было желание производить качественную продукцию, а качество всегда говорит само за себя, так что успех не заставил себя ждать. Уже в 1974 году молодая компания открыла первую настоящую производственную площадку рядом с родительским домом. Это был первый шаг к лидерской позиции, которую Camozzi занимает сейчас на мировом рынке промышленной автоматизации. Затем компания отправилась покорять Германию, открыла офис в США...

Сamozzi на просторах СНГ

В России пневматика Camozzi появилась в 1993 году. Высокое качество, оперативная логистика и доступная цена быстро сделали ее популярной у российских заказчиков. Сейчас в РФ действуют 20 отделений продаж и сервисных центров, а с 2006 года успешно работает производственно-логистический центр в Подмосковье (в пос. Чашниково).

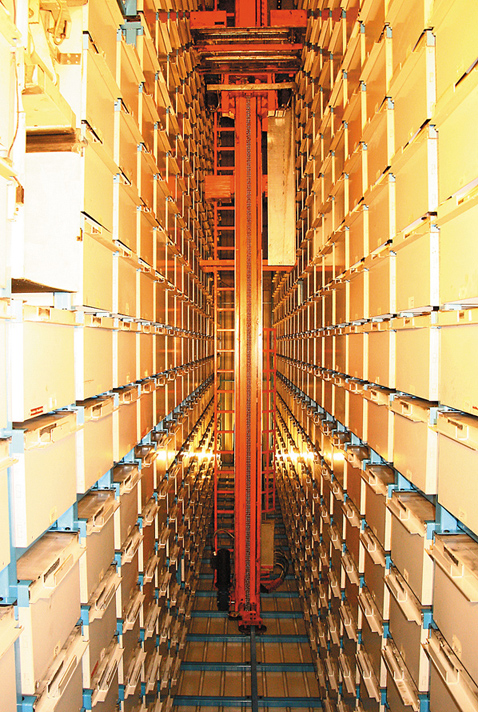

Складской комплекс в Чашниково является сегодня крупнейшим в Восточной Европе оперативным складом пневматической аппаратуры с номенклатурой более 30 000 позиций! При этом 90 % наименований на складе в наличии. Каждый день клиентам отгружается более 200 посылок объемом от 0,5 кг до 3 т.

Российским заказчикам, а их у Camozzi уже более 30 000, оперативно доступны следующие виды продукции:

- пневматические цилиндры;

- пневматические приводы;

- пневматические схваты;

- магнитные датчики положения;

- пневматические распределители;

- пневматические острова;

- пневматические шкафы управления;

- устройства пневматической логики, реле и усилители давления;

- устройства подготовки воздуха;

- автоматические клапаны;

- вакуумная техника;

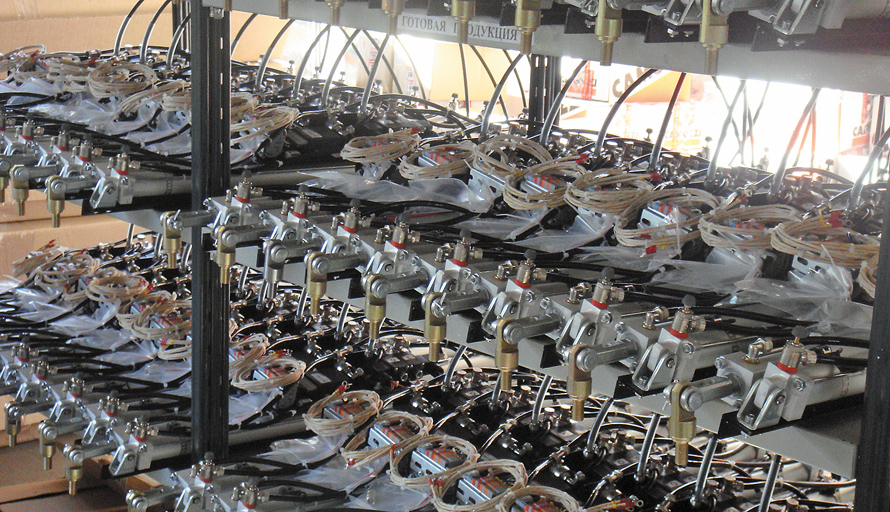

- тормозные фитинги для тормозных пневмосистем;

- формованный трубопровод.

В течение года российские заказчики могут посетить стенды Camozzi более чем на 40 отраслевых выставках, так как продукция компании используется почти в любой отрасли.

На Украине действуют десять отделений, а также первое производство, открытое в 2000 году на территории стран СНГ, – завод Camozzi в Симферополе. В Белоруссии работают два отделения, еще одно – в Казахстане.

Сеть представительств в странах СНГ позволяет Camozzi максимально оперативно реагировать на запросы заказчиков и доставлять им грузы в самые короткие сроки.

На пневматику сегодня приходится треть оборота компании, хорошие позиции Camozzi Group занимает еще в четырех сегментах машиностроения: компания выпускает станки, производит энергетическое и текстильное оборудование, создает системы укладки углеродного волокна для авиакосмической отрасли.

Промышленная империя Camozzi

В этом доме началась история Camozzi, а за домом виднеется крыша первого производства, открытого в 1974 году

Сегодня семейный бизнес Camozzi − это концерн, состоящий из 13 компаний – признанных лидеров в своих отраслях, около ста представительств и 19 заводов в разных частях света − от Северной Америки до Азии. Компания активно инвестирует в свое развитие. Даже кризис не помешал открыть в 2010 году новый сборочный цех во Вьетнаме. 85 % оборота Camozzi Group обеспечивают сегодня зарубежные филиалы, но производителем высокотехнологичных изделий и центром научно-исследовательской работы остаются предприятия в провинции Брешия. Половина из двух с лишним тысяч сотрудников Camozzi работают на севере Италии.

В Брешии располагается штаб-квартира концерна и станкостроительное предприятие, объединившее два знаменитых бренда − Innse и Berardi. Это производство, а также завод Retco в Германии выпускают обрабатывающие центры, станки с ЧПУ и автоматические линии. Они производят несерийное оборудование; самый дешевый станок стоит около 2 млн евро. Основные потребители продукции − авиакосмический и оборонный секторы промышленности и энергетическое машиностроение. На станках компании создаются, например, моторы знаменитых Ferrari. Сегодня крупнейшие заказы поступают из Китая.

Еще в СССР продукция Innse Berardi активно использовалась на предприятиях военно-промышленного комплекса. Среди сегодняшних клиентов – ОАО «Ижорские заводы», ОАО «Коломенский завод», ОАО «Силовые машины», ОАО «НПК «Уралвагонзавод» и холдинг «ПетрозаводскМаш». Camozzi Group готова оказать помощь в реализации российской атомной программы и активно контактирует с «Атомэнергомашем».

Президент группы Аттилио Камоцци видит большие перспективы в сотрудничестве с Россией. Он считает, что, объединив потенциалы и создав совместную компанию в области атомной энергетики, можно играть серьезную роль на рынках развивающихся стран, в том числе Китая и Индии. Camozzi Group готова предоставить свои разработки, и в России могли бы выполняться, например, сборочные работы. Буквально на днях принято решение об усилении позиций Innse Berardi в России, и с этой целью уже ведется поиск талантливых российских инженеров.

Большое внимание Camozzi уделяет авиакосмической отрасли. Компания работает на рынке титана и композитных материалов. Почти 90% плит из углеволокна для фюзеляжей Boeing Dreamliner будет произведено на уникальном оборудовании Ingersoll Machine Tools Inc., входящей в Camozzi Group. Объединив под своим крылом несколько известных производителей оборудования для текстильной промышленности, Camozzi является сегодня единственной компанией в мире, предлагающей полную линейку оборудования для обработки хлопка. Даже конкуренты Camozzi Group вынуждены приобретать некоторые типы ее станков. Около трети продаж текстильного оборудования группы приходится на бывшие советские республики − Узбекистан и Туркмению.

Пневматика

В Camozzi по-прежнему гордятся своими фитингами. Правда, уже не теми водопроводными, с которых начиналась компания. Сегодня на заводах в г. Лумеццане, неподалеку от г. Брешия, изготавливаются современные узлы соединения для пневмосистем. Все процессы технологической цепочки – от горячего литья латуни и штамповки латунных заготовок на заводе Campress (17 прессов мощностью от 200 до 500 т) до сборки изделий на других заводах компании – проходят под постоянным контролем на предприятиях группы, что позволяет поддерживать высокое качество изделий. Готовые фитинги проверяются на утечку воздуха, результаты измерения параметров анализируются централизованной системой контроля качества. Если допуски приближаются к пограничным, обрабатывающие центры получают команду сменить режущий инструмент. За год в Лумеццане выпускается 65 млн фитингов и 1,5 млн блоков подготовки воздуха. Производство автоматизировано, но при выпуске небольших серий или в случае сборки особо сложных устройств используется ручной труд. Крупнейшим российским потребителем этой продукции Camozzi Group является КамАЗ, для которого изготавливаются тормозные фитинги.

Cклад в стиле Matrix: каждый ящик для хранения готовой продукции содержит до 400 кг груза, погрузчик способен выполнять до 40 операций в минуту

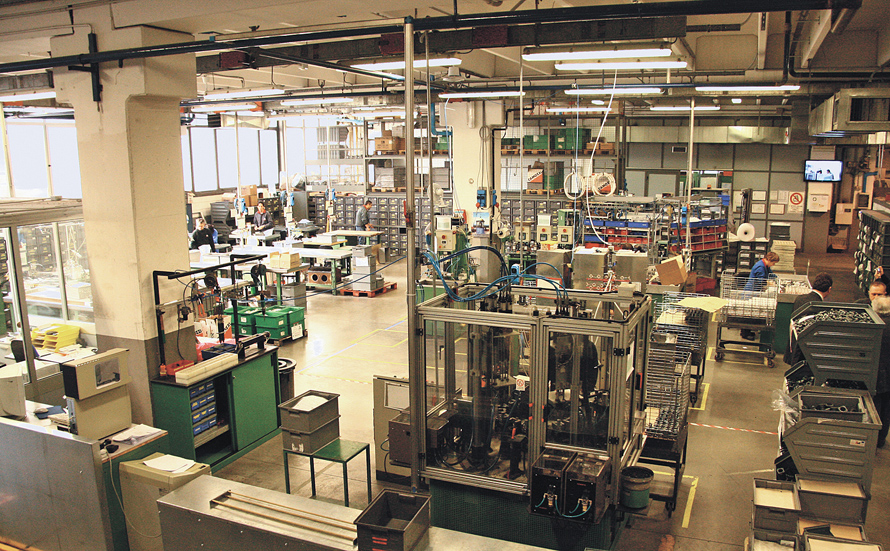

Кроме фитингов, в провинции Брешия производятся пневмоцилиндры и пневмораспределители. На заводе площадью 22 тыс. м2 в г. Польпенацце трудятся 170 человек. В год они изготавливают 1,5 млн пневмоцилиндров и 5 млн распределителей. Примечательно, что за последние десять лет объемы производства выросли в несколько раз, а численность персонала осталась неизменной. Сейчас на предприятии начинается монтаж оборудования для выпуска 8-миллиметровых микроклапанов. По данным Camozzi, подобным производством могут похвастать сегодня только три компании в мире. Гибкость и ориентированность на нужды клиентов – один из принципов Camozzi. Специальный технический отдел в Польпенацце и его два десятка инженеров готовы выполнить индивидуальный заказ любой сложности – от проекта цилиндра нестандартной длины до разработки пневмошкафа, состоящего из нескольких агрегатов и способного функционировать в составе оборудования заказчика.

В сложных случаях к процессу проектирования привлекают представителей клиентов. Если заказчики не возражают, то готовые решения включают в портфель Camozzi. Часто проекты остаются эксклюзивными и завершаются выпуском партии объемом в нескольких сотен или тысяч изделий. Российские клиенты − нередкие гости в Польпенацце. К примеру, по заказу ОАО «Российские железные дороги» здесь была разработана пневмотехника, способная работать при −50 °C. Россия вместе с Украиной и Казахстаном возглавляет экспортный список потребителей пневматики Camozzi, Германия, ходившая в лидерах до кризиса, осталась позади этих стран. Доля трех бывших советских республик в экспортном портфеле заказов Camozzi Group составляет 15 %. Среди крупных покупателей фигурируют европейские страны и США. Быстро растут продажи и в Китае.

В марте 2011 года компания Cаmozzi Group организовала пресс-тур для представителей отраслевых СМИ с экскурсиями на производство

Camozzi принимает активное участие в выработке международных стандартов для пневматики. Эксперты компании входят в состав рабочей группы по созданию нормативов ISO. Так, во многом благодаря и итальянским специалистам недавно удалось стандартизировать условия для испытаний различных типов пневмоцилиндров, что позволило сравнивать ресурсы изделий разных производителей.

Большое внимание на заводе в Польпенацце уделяется организации работы. Следуя новейшим тенденциям, три года назад здесь внедрили новую систему логистики производства. Отдельный вид продукции теперь изготавливается на одном производственном острове, в рамках которого выполняются все необходимые рабочие операции. Это позволяет сэкономить время на перемещении деталей по заводу. Так, на рабочем острове для производства цилиндров диаметром от 32 до 100 мм режется шток, обрабатываются поверхности, выполняется резка трубы для корпуса цилиндра. Здесь же проводятся его сборка и испытания. Причем результаты измерения утечки воздуха, как и на любом заводе Camozzi, контролируются компьютером.

Рабочее место сборщика обустроено по принципу длины руки. Все детали располагаются на расстоянии вытянутой руки, благодаря чему сокращается время сборки. Загрузка необходимых компонентов ведется с противоположной от сборщика стороны, что позволяет не делать лишних перерывов. У группы каждого производственного острова есть руководитель, который отвечает за все, вплоть до чистоты пола на рабочей площадке. В день на трех подобных островах производится тысяча пневмоцилиндров, причем собираются они под конкретный заказ, что дает возможность сделать производство гибким и избежать складских расходов. Если еще в 2006 году на выполнение заказа уходило 12 дней, то сегодня этот срок составляет всего 48 часов.

Для каждой группы изделий существует отдельный центр качества, который проводит углубленные выборочные проверки. Их результаты в автоматическом режиме попадают на компьютер руководителя центра, оперативно реагирующего на изменения качества продукции. Для того чтобы добиться высокого уровня качества пневмоцилиндров и снизить их себестоимость, в Camozzi стремятся производить все сборочные компоненты самостоятельно. У других компаний приобретаются лишь алюминий, резинотехнические изделия и смазка.

Camozzi Group не останавливается на достигнутом, а пытается заглянуть за технический горизонт. Стремление к инновациям объединяет все предприятия холдинга. Технические центры Camozzi ведут собственные разработки, кроме того, группа расширяет линейку продукции за счет присоединения новых фирм. Последним приобретением стала высокотехнологичная немецкая компания Linator, выпускающая пневматические сервоклапаны. Эти инновационные устройства наиболее востребованы сегодня в областях, где требуется точный контроль движения: текстильной, бумажной, в печатной промышленности, производстве высокоточных механизмов − автоматов для сборки, испытательных установок, систем лазерной резки.

От 20 до 30 % продукции Camozzi рассчитано на внутреннее потребление, и 70 % экспортируется. Представителю журнала «ЛесПромИнформ» посчастливилось побывать на короткой экскурсии на предприятия Camozzi в Италии. По итогам этой поездки хочется отметить: все увиденные заводы приятно удивляют чистотой, четкой организацией работы и обязательным контролем качества продукции. Особенно впечатлило расположение офисов руководства − прямо в цехах, за стеклянными стенами, так что любой рабочий может видеть, как трудится топ-менеджмент, а директор завода − всех своих сотрудников. Таким образом, в производстве качественного продукта все участвуют, что называется, на равных; оторванных от реальности «небожителей», как в руководстве отдельных производств, так и в управлении всем концерном, не наблюдается. Все три брата Камоцци, основатели концерна, и сегодня в будничной одежде появляются в цехах, принимая непосредственное участие в решении производственных задач. Возможно, именно в таком профессиональном подходе и искренней любви к своему делу и кроется секрет исключительно успешного семейного бизнеса, выросшего до мировых масштабов.

Олег СКЕРЦО