Кинематика процесса резания. Часть 2

Кинематика процесса резания. Часть 1

В этом номере мы продолжаем исследовать кинематику процесса резания вместе с техническим директором компании «Тул Лэнд» Антоном Смирновым.

Рис. 1. Влияние увеличения плотности коры на ее прочность

при сжатии

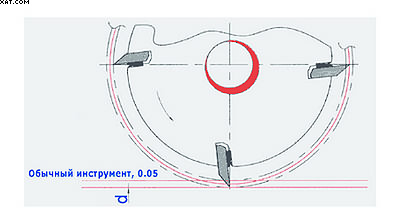

При установке на шпиндель ось ножевой головки минимально смещается относительно оси шпинделя (рис. 1). Также необходимо учесть погрешности, вызванные заточкой инструмента. В результате получается, что все ножи инструмента вращаются по разным окружностям и качество поверхности определяет в конечном итоге только один нож.

Чтобы учесть вышесказанное, в формулу вычисления скорости подачи необходимо вводить величину так называемой эффективной подачи на зуб: f.

При использовании обычного инструмента величина f равна подаче на оборот, то есть количество ножей в ножевой головке (или количество зубьев фрезы) не влияет на качество обрабатываемой поверхности. В формуле для вычисления скорости подачи заготовки независимо от количества ножей z будет равно 1.

Тогда реальная скорость подачи будет в четыре раза меньше: v = (1,5 ● 6000 ● z = 1) / 1000 = 9 м/мин.

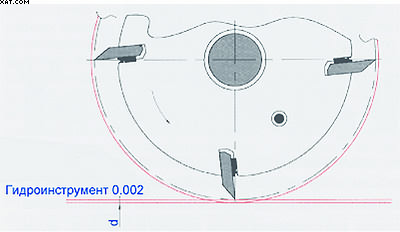

Рис. 2. Ножевая гидроголовка строгальная

Рис. 3. Продольный разрез гидроголовки

При частоте вращения инструмента 6000 об./мин. четырех ножей достаточно для работы. Увеличение количества ножей не приводит к повышению качества обработки поверхности, но приводит к увеличению расходов на ножи. Из сказанного следует, что повысить производительность работы можно с помощью специального гидроинструмента и станков средней и тяжелой серий. На диаграмме качества поверхности показана зависимость качества обрабатываемой поверхности от f и зависимость стойкости инструмента от f. Повышение качества поверхности с уменьшением подачи вполне понятно: на каждый обработанный миллиметр поверхности приходится большее количество ударов ножа. Но если f меньше 1,3 мм, наблюдается заметное снижение стойкости инструмента.

Это происходит в связи с резким повышением температуры в зоне резания. При минимальной подаче f режущая кромка инструмента начинает не затупляться, а гореть. Кстати, это особенно важно для алмазных лезвийных инструментов, стойкость которых при правильном выборе кинематических режимов составляет десятки километров.

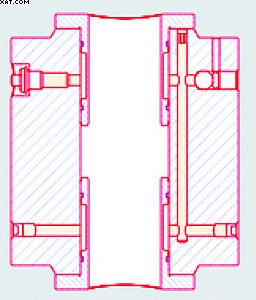

Одним из наиболее широко используемых гидроинструментов является гидроголовка.

Гидроголовка – это ножевая головка, которая имеет камеру для закачки в нее специальной жидкости (жировой смазки).

Гидроголовка устанавливается на шпиндель станка, после чего в нее закачивается жидкость под давлением 300 атмосфер. При этом внутренняя полость гидроголовки расширяется, буксы обхватывают шпиндель станка и ось инструмента совмещается с осью шпинделя станка.

Фрезы устанавливаются на шпиндель станка с помощью двухзажимных гидрооправок. Двухзажимная гидрооправка представляет собой оправку, имеющую внутри полость – камеру для закачки жидкости.

На гидрооправку собираются фрезы и завинчиваются прижимной гайкой.

Затем оправка устанавливается на шпиндель станка, в нее закачивается жидкость. При закачке жидкости внутренняя стенка оправки обхватывает шпиндель станка, а внешняя стенка оправки расширяется внутри посадочного отверстия фрез.

Таким образом, ось фрез совмещается с осью шпинделя.

Закачка жидкости в гидроинструменты возможна только тогда, когда они полностью собраны и установлены на шпиндель станка.

В противном случае высокое давление в камере инструмента может привести к его повреждению.

Станки средние, станки тяжелые...

Рис. 4. Совмещение оси инструмента с осью шпинделя

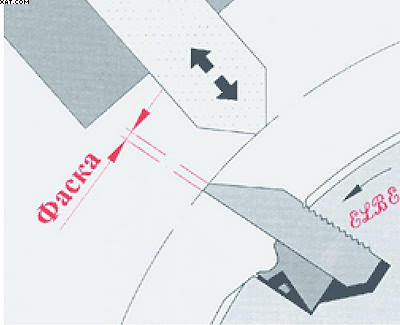

Рис. 5. Джойнтер

Станки, подобно танкам, подразделяются на три класса: легкие, средние, тяжелые. Станок средней серии массивнее станка легкой серии, изготовлен с большей точностью и, как правило, оборудован шпинделями диаметром 50 мм. Станок тяжелой серии – это станок с массивной станиной, хорошо поглощающей вибрации, возникающие в процессе работы. Все детали такого станка выполнены с особо высокой точностью.

Обычно такой станок оснащен не только шпинделями диаметром 50 мм, но и гидроопорами для горизонтальных шпинделей и специальными устройствами, позволяющими править инструмент непосредственно на станке. Эти устройства называются джойнтерами.

Джойнтер ликвидирует погрешности заточки инструмента. С помощью этого приспособления можно также несколько раз перетачивать инструмент, не снимая его со станка, что крайне важно при высоких скоростях подачи заготовок.

При использовании гидроинструмента и станка средней или тяжелой серии возможно, как было сказано выше, повысить производительность работы.

В этом случае величина fz eff равна подаче на зуб, то есть на производительность станка начинает оказывать влияние количество ножей в ножевой головке (или количество зубьев фрезы).

Станок средней серии, оснащенный гидроинструментом, способен работать на скорости 24–36 м/мин. При более высоких скоростях на качестве обрабатываемой поверхности начинают сказываться неизбежные неточности (допуски) изготовления и сборки шпиндельных узлов серийных станков и вибрация.

Тяжелые станки могут работать со скоростью до 250 м/мин., но это уже тема отдельного разговора.

Технический директор

ООО «Тул Лэнд»

Антон СМИРНОВ

ООО «Тул Лэнд»

Антон СМИРНОВ

141400, Московская обл., г. Химки, ул. Ленинградская, д. 1

тел./факс: (495)739-03-30

www.toolland.ru

e-mail: info@toolland.ru

тел./факс: (495)739-03-30

www.toolland.ru

e-mail: info@toolland.ru

Автор: Антон СМИРНОВ