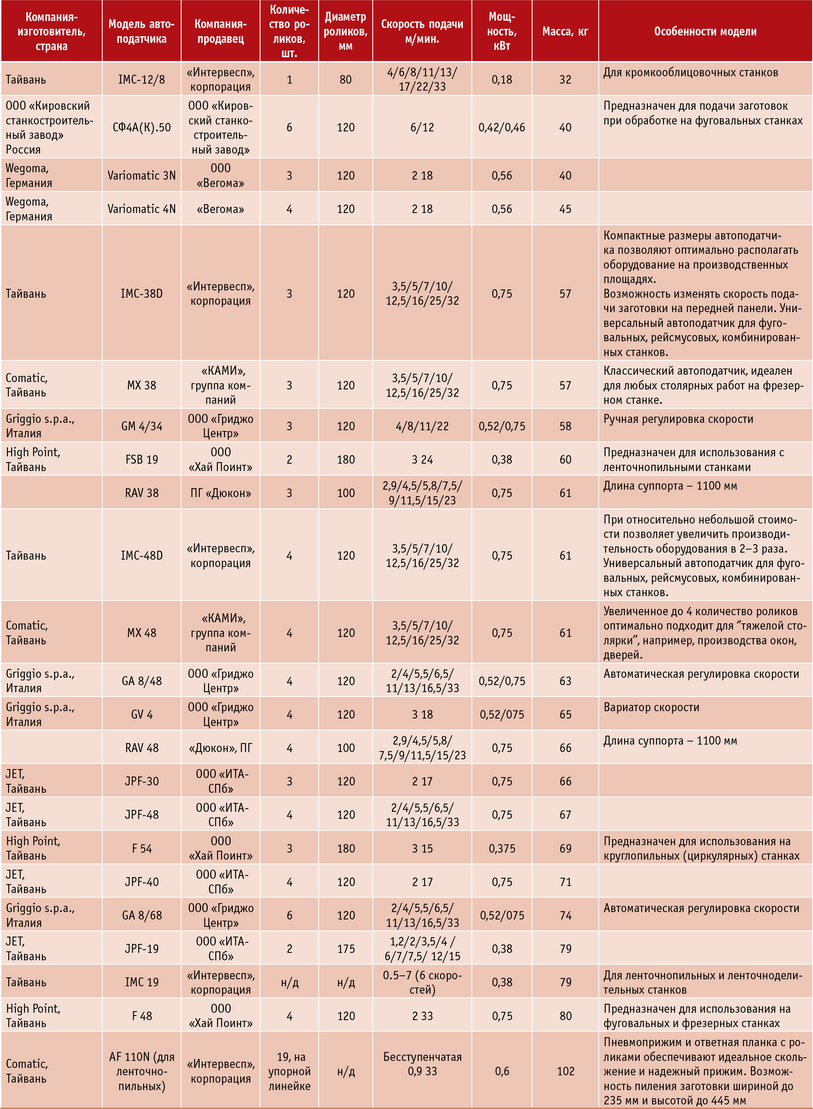

Автоподатчики – незаменимые помощники

Как известно с давних времен, первым деревообрабатывающим станком был токарный. Деталь в нем приводилась во вращение тетивой или педалью. Но даже в середине XIX века привод шпинделей других станков все еще осуществлялся вручную, посредством маховика, который раскручивался человеком.

Рис. 1. Автоподатчик Wegoma универсального назначения

Впрочем, в XIX веке использовался и групповой трансмиссионный привод станков - от паровой машины или водяного колеса, которые могли позволить себе лишь довольно крупные деревообрабатывающие производства.

Зимой 1889 года русский инженер Михаил Доливо-Добровольский создал первый трехфазный асинхронный двигатель, пригодный для использования в промышленности, что дало толчок к применению электропривода (сначала группового, а затем и индивидуального) в различных станках.

Победное шествие деревообрабатывающих станков с индивидуальным приводом от встроенного электродвигателя началось в 1907 году с создания английской фирмой Wadkin станка DC Pattern Miller. А уже в 1928 году последние крупные предприятия Германии заменили групповой трансмиссионный привод станков индивидуальным, от электромоторов.

Номенклатура деревообрабатывающего оборудования универсального назначения для столярного производства в довоенное время была довольно ограниченной: станки круглопильные для поперечной и продольной обработки, ленточнопильные столярные, сверлильные, фрезерные с нижним и верхним расположением шпинделя, фуговальные, рейсмусовые и четырехсторонние продольно-фрезерные шипорезные самых разных типов и др.

В послевоенные годы наблюдается бурное развитие деревообрабатывающего станкостроения с созданием принципиально новых специализированных и специальных станков и автоматических линий. Усовершенствованные универсальные станки продолжают выпускаться до сих пор во всем мире. Однако использование некоторых таких станков на предприятиях с довольно высоким объемом производства всегда ограничивалось из-за отсутствия в конструкции этого оборудования механизма подачи, о котором конструкторы как-то забыли. В первую очередь это относится к станкам проходного типа: ленточнопильным столярным, фуговальным, вертикальным фрезерным с нижним и верхним расположением шпинделя и круглопильным для продольной распиловки.

Проблемы в том, что при работе на этих станках нарушение равномерности скорости ручной подачи приводит к образованию профрезеровок, запилов и прижогов на обработанной поверхности, станочник должен все время держать руки подальше от обрабатывающего инструмента ввиду опасности; кроме того, ручная подача не дает возможности добиться высокой производительности оборудования.

Решение было найдено в 1951 году, когда немецкая компания Karl M. Reich (Holz-Her) разработала конструкцию автоподатчика к универсальным деревообрабатывающим станкам, принцип которой и по сей день используется многими изготовителями станочного оборудования.

Конструкция автоподатчика

б

г

а

в

а – цельнометаллический ролик с зубцами большого размера для подачи пиломатериалов;

б – сдвоенный цельнометаллический ролик;

в – узкий обрезиненный ролик;

г – широкий ролик с покрытием из полиуретана

Под автоподатчиком понимается самостоятельный агрегат - съемное механическое устройство универсального назначения, обеспечивающее надвижение заготовки на обрабатывающий инструмент и ее дальнейшее продвижение по гладкому рабочему столу с одновременным базированием по направляющей линейке или копировальному упору.

Такие устройства используются некоторыми изготовителями также в качестве механизма подачи для небольших станков проходного типа.

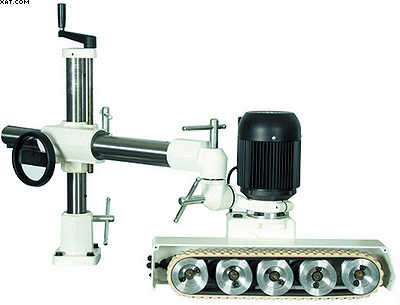

Наибольшее распространение получили автоподатчики широкого назначения (универсальные), в состав которых входит спм-агрегат и стойка для его крепления на станине станка (рис. 1).

Стойка, как правило, состоит из основания с платиком, в котором имеется четыре отверстия для крепления на столе станка, и разрезной втулки с винтом для зажима колонны, снабженной винтовым механизмом для перемещения по вертикали промежуточной втулки, обеспечивающей крепление консоли, для горизонтального перемещения которой также используется винтовой механизм или передача «винт - гайка». На одном из концов этой консоли закрепляется шарнир для поворота всего роликового механизма подачи вокруг вертикальной и горизонтальной осей.

В состав механизма входят: редуктор, смонтированный в металлическом корпусе, электродвигатель с системой частотного регулирования скорости его вращения и подающие ролики, закрытые съемным ограждением. В нижней части корпуса обязательно наличие когтевой защиты, препятствующей выбросу заготовок обратно в зону загрузки. Ограждение роликов автоподатчиков последних моделей оснащается патрубком, присоединяемым к системе пневмоудаления отходов обработки, что исключает образование на верхней пласти заготовки отпечатков стружки, вдавленной в нее подающими роликами.

Большое число степеней свободы в соединениях стойки автоподатчика позволяет устанавливать его корпус с роликами в разных местах над столом станка, изменять его положение с горизонтального на вертикальное, настраивать расстояние между подающими роликами и плоскостью стола или направляющей линейки в зависимости от толщины обрабатываемых заготовок.

Изготовители автоподатчиков обычно не приводят данные о конструкции используемых в них редукторов для вращения роликов. В устройствах различных моделей могут применяться редукторы с цилиндрическими шестернями, с зубчатым ремнем и цилиндрическими шестернями, а также цепные и червячные в комбинации с шестернями. Электродвигатель может располагаться в вертикальной или горизонтальной плоскости - параллельно или перпендикулярно направлению подачи.

В автоподатчиках применяются трехфазные электродвигатели, подключаемые к промышленной сети с напряжением 380 В (или 220 В) и частотой 50 Гц. Регулирование скорости подачи осуществляется за счет частотного изменения скорости вращения электродвигателя - ступенчато (до восьми ступеней) или бесступенчато. Иногда используется и комбинированное регулирование: механическое, путем изменения передаточного числа редуктора, и частотное. Наибольшая скорость подачи - более 50 м/мин. Некоторые автоподатчики оснащаются реверсом подачи.

Ролики автоподатчиков выполняются подпружиненными. Осей для установки роликов в автоподатчиках от одной до пяти. На каждую ось в зависимости от вида материала подаваемых на обработку заготовок и их ширины могут устанавливаться ролики разных видов и размеров (рис. 2) - узкие, набор из нескольких узких роликов или широкие. Диаметр роликов в универсальных автоподатчиках всех изготовителей обычно составляет от 80 до 120 мм. Они могут быть цельнометаллическими, а также с бандажом из износостойких резин и пластмасс (например, из полиуретана).

Применение универсальных автоподатчиков

Конструкция автоподатчиков универсального назначения, предназначенных для продвижения обрабатываемых заготовок по гладкой поверхности, в рамках существующей номенклатуры деревообрабатывающего оборудования ограничивает сферу их применения в основном фуговальными, фрезерными станками с нижним расположением шпинделя и круглопильными станками для продольного пиления, не оснащенными подвижной кареткой.

У всех этих станков массивный стальной стол, в котором для крепления стойки автоподатчика обычно просверливаются четыре резьбовых отверстия под болты.

Для работы автоподатчика совместно с фуговальным станком при обработке тонких покоробленных заготовок корпус агрегата помещается только над задним - приемным - столом станка. Покоробленная заготовка укладывается на передний загрузочный стол выпуклой стороной вверх, после чего станочник вручную обрабатывает ее передний конец и продвигает ее дальше, до захвата первым роликом автоподатчика. Если же автоподатчик установить так, что часть его корпуса будет над передним столом, его ролики будут разгибать заготовку, и плоскостность ее нижней пласти после обработки не будет достигнута. При обработке толстых заготовок подающие ролики могут находиться и над передним столом.

Для обеспечения надежного захвата заготовок подающими роликами их образующие должны располагаться на 3-4 мм ниже верхней пласти этих заготовок.

Кроме того, при подаче по столу автоподатчик располагается под некоторым углом к продольной направляющей линейке - так, чтобы измеренная по горизонтали разница в расстоянии от нее до первого и последнего роликов автоподатчика была в пределах от 2 до 5 мм. Это необходимо, чтобы обеспечить постоянный прижим к линейке заготовок, продвигаемых по столу станка.

При работе универсального автоподатчика совместно с круглопильным станком его ролики располагаются над столом симметрично относительно оси вращения пилы. Чтобы исключить контакт роликов этого агрегата с пилой, по обе стороны ее полотна в автоподатчике устанавливаются узкие ролики. При этом сам он - так же как и при работе на фуговальном станке, разворачивается на тот же угол относительно направляющей линейки.

Аналогично выполняется и установка автоподатчиков при работе на фрезерных станках с нижним расположением шпинделя (рис. 3).

Использование автоподатчиков и специальных приспособлений позволяет обрабатывать на фрезерных станках щитовые детали круглой формы и изогнутые брусковые заготовки.

Универсальные автоподатчики используются также со шлифовальными станками с неподвижным вертикальным столом (типа отечественного ШлНсВ), в которых замкнутая шлифлента обращается вокруг шкивов с вертикальной осью вращения.

Автоподатчики специализированные

Рис. 3. Автоподатчик на столе фрезерного станка

Особенности деревообрабатывающих станков некоторых видов и специфика технологии заставили изготовителей создать специализированные автоподатчики, технологические возможности которых в значительной степени ограничены или приспособлены для обработки деталей преимущественно одного определенного вида. Впрочем, исходя из потребностей производственников, такие агрегаты могут быть использованы и на других производствах.

Так, разработаны автоподатчики, предназначенные для оснащения вертикальных фрезерных станков с нижним расположением шпинделя, у которых увеличенное расстояние между первым подающим роликом и двумя остальными (в трехроликовых) или между двумя их парами (в четырехроликовых). Использование таких автоподатчиков позволяет работать с профильными фрезами с большим вылетом зубьев для обработки глубоких профилей по кромке или пласти заготовок.

Изготовители оборудования предлагают также трехроликовые автоподатчики, в которых передний ролик может индивидуально подниматься вверх и закрепляться в этом положении. При определенной настройке все три ролика такого автоподатчика могут одновременно касаться изогнутой поверхности заготовки с любым постоянным радиусом кривизны. В ходе обработки заготовок фрезерованием по пласти или кромке такие автоподатчики позволяют продвигать заготовки в расположенном горизонтально или вертикально ложементе, помещенном на стол фрезерного станка.

Некоторым деревообрабатывающим производствам, оснащенным станками универсального назначения, приходится обрабатывать на них короткие заготовки, ручная подача которых, без использования каких-то специальных приспособлений, невозможна. Ведь минимальная длина заготовок, которые может продвигать вальцовый механизм подачи, не должна быть меньше удвоенного расстояния между роликами плюс 10-15 мм. У автоподатчиков универсального назначения минимальная длина продвигаемых ими заготовок составляет от 100 до 150 мм. Чтобы ее уменьшить (что необходимо, например, при профильном фрезеровании торцов узких планок на фрезерном станке), используются автоподатчики с уменьшенным (50 мм) диаметром роликов (рис. 4а). Как правило, у таких автоподатчиков та же длина корпуса, что и у универсальных, но количество роликов больше (восемь или десять).

Изготовители предлагают также автоподатчики с гусеничной подачей (рис. 4б). У них имеются стальные, без эластичного покрытия ролики, вокруг которых обращается замкнутая эластичная лента (гусеница) из износостойкой резины или пластмассы с мелким протектором на рабочей поверхности. Важно, чтобы материал резиновой гусеницы не содержал, например, сажи и не оставлял следов на поверхности продвигаемых гусеницей заготовок.

Помимо автоподатчиков универсального назначения и специализированных податчиков, используются и специальные, рассчитанные на работу преимущественно со станками только одного типа и обеспечивающие выполнение ими только одной определенной операции.

Автоподатчики специального назначения

а

б

а – с роликами уменьшенного диаметра;

б – с резиновой гусеницей

Автоподатчики универсального назначения могут выполнять свою функцию при совместной работе с большинством станков проходного типа, не оснащенных собственным встроенным механизмом подачи. У специализированных узкая область применения, но они лучше приспособлены для работы с заготовками определенных форм и размеров, хотя и могут выполнять почти такие же операции, что и универсальные. Этой возможности, как правило, лишены автоподатчики специальные, область применения которых в большинстве случаев строго ограничена.

Специальными называют механизмы, предназначенные для выполнения только одной технологической операции обработки конкретной детали или деталей одного определенного вида, подобных друг другу по форме и размерам.

Типичным представителем агрегата такого типа является автоподатчик с одним роликом, предназначенный для перемещения копира с заготовкой по столу фрезерного станка с верхним или нижним расположением шпинделя. Его подающий ролик, вращающийся вокруг горизонтальной оси, может одновременно свободно вращаться вокруг вертикальной или закрепляется стопором в одном положении. Копир-шаблон с уложенной на него обрабатываемой заготовкой, захваченный этим роликом, при дальнейшем движении упирается в копирное кольцо или копировальный упор фрезерного станка и перемещается, постоянно касаясь их боковой поверхностью. В результате вращающаяся фреза станка точно копирует на заготовке форму шаблона. Подобными автоподатчиками могут также оснащаться станки для облицовывания кромок деталей непрямоугольной формы и работающие в паре с ними станки для фрезерования свесов кромкооблицовочного материала по пластям заготовок.

Другой специальный автоподатчик с роликом с вертикальной осью вращения применяется, например, для подачи заготовок, поставленных на кромку, по направляющей линейке фрезерного станка с нижним расположением шпинделя. При этом может выполняться формирование профиля на кромке или пласти прямолинейных и непрямолинейных заготовок, а также раскрой на детали гнутоклееных заготовок с использованием пил, установленных на шпинделе этого станка. Для упрощения и удешевления конструкции прижим подающего ролика к линейке в таких автоподатчиках осуществляется не пневмоцилиндром, а пружиной.

Отдельную группу составляют автоподатчики к столярным ленточнопильным станкам, которые используются при ребровом раскрое досок или брусков. Они предназначены для обеспечения равномерной подачи заготовок при использовании тяжелых режимов обработки; могут устанавливаться на станки с шириной стола более 600 мм. Эти автоподатчики состоят из двух основных узлов: автоподатчика с вертикальным подающим роликом и устанавливаемой оппозитно ему направляющей линейки. Линейка снабжена набором вертикальных неприводных роликов, положение которой регулируется в горизонтальном направлении в зависимости от ширины (толщины) распиливаемой заготовки.

Прижим подающего ролика осуществляется пружиной или пневмоцилиндром. Во втором случае на линейку устанавливаются два конечных выключателя. При воздействии заготовки на первый из них происходит отвод приводного ролика, а когда заготовка нажимает на второй ролик, перемещается ролик, начинающий подачу заготовки в зону обработки. Пневматический прижим подающего ролика увеличивает равномерность и надежность подачи, улучшает условия работы пилы и повышает качество распиловки. Такие автоподатчики выпускаются в правом и левом исполнении и могут оснащаться металлическими рифлеными или обрезиненными роликами (покрытыми пластмассой).

К специальным можно отнести и автоподатчики к фуговальным станкам. Их отличие от универсальных в том, что они оснащаются только одним роликом увеличенной (до 280 мм) длины, что позволяет с его помощью осуществлять подачу заготовок сразу в несколько потоков - ковром. Чтобы компенсировать разнотолщинность обрабатываемых заготовок, ролик такого автоподатчика оснащен эластичным полиуретановым покрытием, а в целях безопасности автоподатчик снабжен когтевой защитой.

Любопытно, что японская компания Comatic, выпускающая специальный автоподатчик мод. AF114J, предлагает использовать его и в качестве щетки для очистки поверхности деталей, обрабатываемых на других станках, - после замены ролика барабанной щеткой.

Эта же компания предлагает автоподатчик к фуговальным станкам, рабочим органом которого является цепной конвейер. Он состоит из двух приводимых в движение электродвигателем параллельных пластинчатых цепей, обращающихся вокруг четырех звездочек и соединеных поперечными штангами, на каждой из которых свободно установлены зубчатые секторы. Заготовки подаются станочником вручную под конвейер, ковром. При движении конвейера его секторы опускаются на заготовки и, внедряясь в их поверхность своими зубьями, выполняют подачу. Распределение вертикальной нагрузки по поверхности покоробленных заготовок не приводит к их распрямлению, что исключает необходимость обработки вручную их переднего конца, увеличивая производительность за счет снижения времени обработки. С целью предотвращения обратного выброса заготовок из зоны обработки автоподатчик снабжен когтевой защитой.

Немецкой компанией Stegherr разработан специальный автоподатчик к вертикальному фрезерному станку с нижним расположением шпинделя мод. SV, предназначенный для подачи на обработку коротких деталей оконного переплета (горбыльков) длиной от 250 мм с поперечным сечением, близким к Т-образному. Автоподатчик оснащен девятью узкими приводными подающими роликами с вертикальными осями вращения, расположенными в шахматном порядке. Они выполняют подачу заготовки в вертикальном положении по направляющей линейке станка, на ней дополнительно крепится брусок, сечение которого соответствует сечению фальца, уже отобранного в бруске за первый проход.

Другой специальный автоподатчик мод. BV, который выпускает та же немецкая компания, предназначен для оснащения вертикальных фрезерных станков с нижним расположением шпинделя при формировании профиля изогнутых элементов рам арочных оконных блоков, их криволинейных горбыльков и штапиков и других подобных деталей, используемых, например, в конструкции мебели. Автоподатчик мод. BV обеспечивает обработку заготовок без использования копира.

Настройка нажатием кнопки?

Общемировая тенденция к сокращению периода размерной настройки оборудования сегодня коснулась даже таких простых устройств, как автоподатчики. Так, французской компанией Utis разработана конструкция автоподатчика к вертикальному фрезерному станку с нижним расположением шпинделя, настройка положения которого по вертикали и горизонтали осуществляется с помощью электропривода. В его стойке предусмотрено моторизованное горизонтальное и вертикальное регулирование положения автоподатчика с роликами по цифровым указателям без необходимости использования зажимных рычагов: приводы перемещения самоконтрящиеся, останавливаются и прочно фиксируются в любом заданном положении. Поворот автоподатчика вокруг вертикальной оси и фиксация его положения выполняются вручную.

Стойка снабжена цифровыми указателями положения автоподатчика по высоте и по горизонтали. Она может монтироваться на фрезерные станки всех моделей, у которых имеется отдельный или встроенный пульт управления.

Цифровые указатели положения используются в конструкции стоек других изготовителей автоподатчиков, ну а применение электродвигателей для настройки - первый шаг к использованию ЧПУ в таких устройствах. Интересно, будет ли когда-нибудь сделан второй?

Советы по выбору оборудования

На одном из немецкоязычных форумов для столяров начинающий деревообработчик попросил интернет-сообщество помочь ему сделать выбор из двух моделей автоподатчиков, которые предложили две немецкие станкоторговые фирмы. Причем один агрегат явно был тайваньского происхождения.

Весьма интересен ответ мэтра этого форума: «...От одного дружественного торговца станками я как-то услышал следующее: "Благодаря глобализации у нас сегодня есть только два производителя автоподатчиков. Один - в Италии, другой (где ж ему быть еще?) - в Китае. Неважно, как они все называются - Holz-Her, Holzmann, Felder или как-то по-другому - и в какой цвет они покрашены: настоящим производителем все равно будет один из этих двух". Поэтому у всех автоподатчиков есть всего лишь два реальных отличия - цена и качество. Мой автоподатчик из Китая; после десяти лет эксплуатации у него масло стало подтекать через уплотнительные кольца на стол станка и заготовки... Следующий агрегат, конечно же, будет другим (смайлик)...»

Суждение о том, что во всем мире остались всего два производителя автоподатчиков, можно считать преувеличением, но сокращение их числа в последние десятилетия - свершившийся факт. Так, это оборудование перестали выпускать или вообще прекратили свою деятельность такие известные когда-то компании, как Elu, Elektra Beckum, Frommia, Haffner, NEY, Steff (Германия), Roma, Samco (Италия), Festo (Австрия) и др. Причина - общее снижение спроса на деревообрабатывающее оборудование во всем мире.

Итак, тем из наших деревообработчиков, которые захотят повысить степень механизации своего производства и обеспечить большую безопасность рабочих-станочников за счет оснащения станков автоподатчиками, необходимо из всего их множества в первую очередь определиться с их назначением и выбрать соответствующий этому назначению тип агрегата. Только после этого можно обращаться к потенциальным поставщикам этого оборудования, для того чтобы в рамках выбранного типа автоподатчика выяснить цены конкретных моделей и приступить к их сравнению.

К сожалению, получить реальные отзывы о работе автоподатчиков той или иной марки на наших предприятиях вряд ли удастся: отечественной промышленностью они не выпускались, и у наших предприятий пока нет достаточного опыта их применения. Кроме того, не наблюдается и особого стремления отечественных деревообработчиков к механизации операции подачи заготовок при работе на станках универсального назначения.

Константин ПЕТРОВ,

компания «МедиаТехнологии»

по заказу журнала «ЛесПромИнформ»

Комментарии специалистов

Менеджер по продажам ООО «Гриджо Центр» Олег Гридасов

Выбор автоподатчиков следует делать исходя из типа оборудования, на которое они будут устанавливаться (их можно поделить на группы: универсальные, специальные, для круглопильных и ленточнопильных станков). Обратите внимание на число роликов: чем их больше, тем лучше прижим заготовки, точнее обработка (наиболее востребованы устройства с четырьмя роликами). Также обратите внимание на мощность двигателя автоподатчика: чем она больше, тем большего размера заготовку можно подавать и больший съем материала можно получать. Ну и, конечно же, важный фактор - скорость подачи: чем больше скоростей у автоподатчика, тем быстрее можно подобрать оптимальный режим обработки заготовки.

Менеджер отдела продаж корпорации «Интервесп» Александр Пименов

При выборе автоподатчика следует определиться со следующими характеристиками: страна-производитель; для какого именно станка требуется автоподатчик (фуговального, рейсмусового, кромкооблицовочного, ленточнопильного, ленточноделительного, комбинированного); диапазон скоростей подачи; количество роликов.

Ведущий консультант отдела деревообработки ГК «КАМИ» Николай Доронин

Основные критерии оценки оборудования при выборе автоподатчиков - скорости подачи и мощность. Также следует обращать внимание на конструкцию. Поставляемые нами на российский рынок тайваньские автоподатчики Comatic отличаются большой мощностью и надежной конструкцией подающего механизма и несущих частей. Из опыта компании: у автоподатчиков европейских производителей мощность меньше, чем у тайваньских, да и конструкция слабее.

Директор ООО «Хай Поинт» Анатолий Бутусов