Аспирация от Nestro: эффективно, выгодно и надежно

Системы аспирации на деревообрабатывающих предприятиях

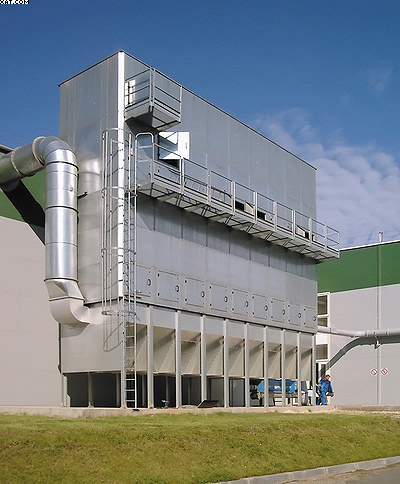

Системы аспирации, производимые немецкой фирмой Nestro Lufttechnik GmbH, гарантируют чистоту воздуха на рабочем месте, экономию электроэнергии и соблюдение норм защиты окружающей среды.

Вакуумные вентиляторы, используемые в фильтровальных установках Nestro, позволяют создать эффективную систему аспирации с низкой энергоемкостью за счет повышенного КПД вакуумной турбины. К вакуумному фильтру может быть подключено любое количество трубопроводов разного диаметра, без жесткой привязки к типоразмерам вентиляторов. Вакуумные вентиляторы для каждой системы подбираются под точно заданный расход воздуха и необходимое станкам разряжение.

Располагаются вакуумные вентиляторы за фильтровальной поверхностью, через них проходит только чистый воздух, без примеси древесных частиц. Это помогает избежать искрообразования и шума от ударов рабочего колеса по летящим частицам. Такой вентилятор устанавливается в верхней части корпуса фильтра с дополнительной шумоизоляцией. И наконец, вакуумный фильтр никогда не пылит при работе, ведь даже если и образуется зазор, через него чистый воздух будет засасываться в фильтр, и пыль не сможет и наружу.

Модульная (кластерная) структура фильтров Nestro позволяет поэтапно наращивать производственные мощности предприятия, постепенно увеличивая количество секций фильтра. Для предприятия, которое только начинает производственную деятельность и приобрело, к примеру, лишь кромко-облицовочные и форматно-раскроечные станки, будет достаточно двухсекционной аспирационной установки производительностью 20 000 м3/ч. В дальнейшем аспирационная система может быть укомплектована дополнительными секциями и вентиляторами. Такой подход позволяет рационально использовать средства предприятия. Простота монтажа и продуманность конструкции позволяют осуществлять сборку и пусконаладку в кратчайшие сроки.

Многие компании предлагают готовые решения, так называемую аспирацию с запасом. Бывает, что для нужд производства достаточно аспирационной установки производительностью 25 000 м3/ч, а поставщик продает ее на 40 000 м3/ч, так как это готовое решение и других вариантов у него просто нет. А о том, что это замороженные оборотные средства предприятия (разница в цене между установками производительностью 25 000 и 40 000 м3/ч), которые могли быть направлены на модернизацию производства, никто не задумывается. Более того, неизвестно, появится ли на предприятии требуемое количество станков, чтобы загрузить эту систему. Чаще всего такая система поставляются в комплекте с бункером, в котором установлена мешалка. Недостатки такой компоновки очевидны. При выходе из строя, к примеру, мешалки бункера остановится все производство или будет остановлен на профилактические работы фильтр, прекратится подача топлива из бункера фильтра в котельную, что также скажется на работе предприятия.

Совмещение фильтра и бункера оправданно только для объемов воздуха до 30 000 м3 и для бункера размером до 15-17 м3, когда обеспыливание станков происходит в одном цеху. Но большие объемы и единственный для крупного предприятия бункер, в который поступают отходы из всех цехов - это слишком рискованная компоновка, у которой нет запаса прочности.

Решения Nestro всегда сбалансированы. Это могут быть один или несколько фильтров, связанных системой пневмотранспорта с отдельно стоящим бункером, из которого с помощью мешалки и шлюзовых дозаторов производится выгрузка опилок на грузовик либо в котельную. Надежная схема, при которой гарантированно сохраняется работоспособность производства. Напрашивается аналогия с военной техникой, где все системы, необходимые для функционирования боевой машины, продублированы, а агрегаты скомпонованы так, что даже при повреждении отдельных узлов сохраняется работоспособность машины.

Политика компании заключается в том, чтобы предлагать каждому клиенту индивидуальное, наиболее эффективное и экономически целесообразное решение по очистке, не навязывая так называемых универсальных решений. Одним из важнейших факторов при проектировании аспирационных систем является удаляемый материал, а именно его количество, состав и размер фракции.

Рукавные фильтры требуют периодической очистки. Этот процесс выполняется разными способами. Один из наиболее распространенных - вибрационный. Общая «болезнь» механизмов вибрационной очистки состоит в том, что пружинные опоры блока рукавных фильтров со временем начинают садиться, что приводит к появлению морщин материала фильтров и снижению их пропускной способности. В системах Nestro удалось значительно снизить этот эффект за счет установки специальных виброопор, которые ограничивают направления вибрации блока фильтров. Вместо разнонаправленных перемещений верхней платформы такие опоры гарантируют только горизонтальное направление вибраций. В результате существенно сокращаются усталостные явления в пружинных опорах и повышается срок службы опор без потери качества очистки фильтрующих элементов.

Вибрационный способ очистки фильтров требует технологических перерывов и применяется в основном на предприятиях, где такие перерывы возможны и не приводят к потерям производительности. Периодичность очистки фильтров составляет 4-6 часов. Иначе говоря, такой способ применим для предприятий, где за смену возможен хотя бы один перерыв в работе оборудования - продолжительностью 10-15 минут.

Для предприятий непрерывного цикла работы разработаны специальные способы очистки фильтров. Один из таких способов - применение системы противодавления. В этом случае общий блок рукавных фильтров делится на несколько секций с раздельными воздушными потоками. Очистка происходит по заложенной в блок управления программе без остановки всей системы, за счет перенаправления потока очищенного воздуха из области повышенного давления

(в чистой зоне - в блоке вентиляторов) в область пониженного давления (в одной из секций фильтров) с помощью автоматических перепускных заслонок, создающих эффект противодавления попеременно в каждой секции фильтра. Для повышения эффективности очистки одновременно происходит и встряхивание рукавов.

Цикл очистки каждой секции повторяется через 30-60 минут, благодаря чему фильтр постоянно поддерживается в рабочем состоянии.

Такие системы, поставленные фирмой Nestro, в настоящее время успешно работают на ряде предприятий России. В их числе «Фанплит» (г. Кострома), Вятский фанерный комбинат и другие предприятия.

Особую проблему для аспирационных систем представляет шлифовальная пыль, включающая синтетические смолы и лакокрасочные материалы. В этом случае наиболее эффективным признан способ очистки фильтров с помощью подачи импульсов сжатого воздуха (Jet-фильтры). Тогда фильтровальные рукава армируются специальной спиральной конструкцией, а над блоком фильтров устанавливается система трубопроводов с форсунками для подачи в рукава импульсов сжатого воздуха. Воздух забирается из чистой зоны аспирационной системы, поскольку забор наружного воздуха приводит не только к потерям тепловой энергии, но и к возможности закупорки пор фильтрующего материала из-за повышенной влажности.

Аспирационные системы Nestro можно использовать для фильтрации всех видов пыли, опилок, щепы, во всех отраслях промышленности благодаря конструктивной гибкости, многообразию типов оборудования и разным системам очистки фильтровальных рукавов.

Специалисты компании Nestro помогут вам разработать оптимальное комплексное решение по созданию качественной системы аспирации и организации утилизации отходов на вашем предприятии.

«Актив Инжиниринг», ООО

127282, Москва, ул. Полярная, д. 41, стр. 1

Телефон/факс: +7 (495) 225-50-45

E-mail: info@nestro.net

www.nestro.net