Хороший склад пеллет – эффективная работа котла

В полной мере все плюсы эксплуатации автоматического пеллетного котла, который служит для отопления вашего дома, раскрываются только при наличии специального топливного склада. Судите сами: вы можете завести на склад годовой запас пеллет и не зависеть от поставщиков, не думать о том, где бы докупить необходимое количество этого топлива, чтобы не допустить остановки котла, которая, как это часто бывает, может «подкрасться незаметно».

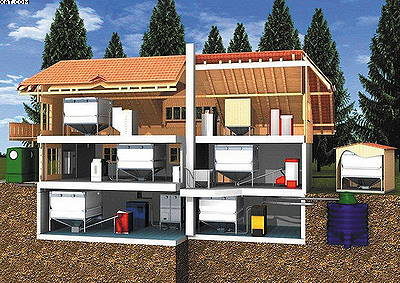

Размеры топливного склада зависят от ряда факторов: мощности котла, годового объема потребления пеллет этим оборудованием, планировки помещения. Под склад можно приспособить часть подвала, любое хозяйственное помещение дома и даже чердак. Если площади дома невелики, склад можно устроить в отдельном строении (силос или модуль) или вырыть бункер для подземного хранилища. При замене ранее эксплуатировавшегося жидкотопливного котла пеллетным под склад для пеллет можно использовать место, освободившееся от емкости для солярки.

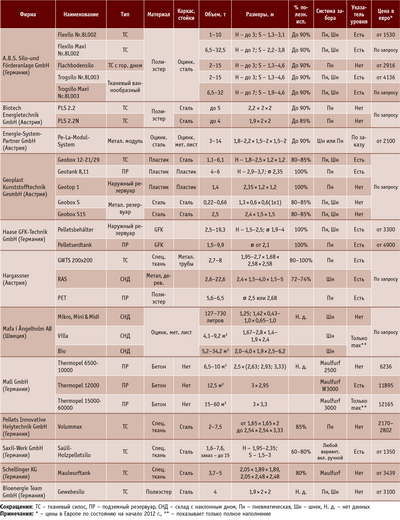

Поскольку в России пеллетным складам пока не уделяют должного внимания (рынок таких складов находится в зачаточном состоянии, и каждый владелец пеллетного котла решает этот вопрос по-своему), а за рубежом уже образовалась целая индустрия изготовления и обслуживания пеллетных складов, будем набираться опыта «у них».

Виды пеллетных складов

Конечно, самый простой вариант - изготовить пеллетный склад самостоятельно из подручных материалов (досок, брусков, фанеры и т. п.). Но это для тех, кто дружит с плотницким инструментом и не ленится делать мужскую работу по дому. В ФРГ, например, для домашних мастеров в продаже специальные наборы-конструкторы с готовыми деталями и подробнейшей инструкцией по сборке склада. В комплект входят бруски для каркаса и два щита из досок, фанеры или OSB-плит или другого материала с гладкой поверхностью. В качестве щитов можно использовать оцинкованные металлические листы. Щиты крепятся на собранный каркас под углом 40-45°. Получается бункер, сужающийся книзу (в немецкоговорящих странах его так и называют: Bunkerlager - бункерный склад). Эксперты рекомендуют для стоек каркаса использовать брус 100 х 100 или 120 х 120 мм и деревянные щиты толщиной 20-27 мм. Внизу конструкции, в месте стыка щитов устанавливается шнековый транспортер для подачи пеллет в котел. К примеру, для хранения 6 т пеллет достаточно конструкции размером 3 х 2 м (длина и ширина) и высотой до 2,2 м.

Подобные склады, которые устанавливают в подвальных или чердачных помещениях, загружают пеллетами, используя в основном пневматический (воздушно-вакуумный) способ. Но, в принципе, в такой склад можно без проблем засыпать пеллеты из мешков и вручную, а при подвальном размещении предусмотреть желоб, соединенный с трубой и приемной воронкой, расположенной снаружи здания, в которую можно засыпать пеллеты из биг-бэгов. Для того чтобы при загрузке склада пеллетами исключить попадание пыли в смежные помещения, на дверях, в местах прохода через стены трубопроводов, вентиляционных отводов и других должны быть установлены пыленепроницаемые уплотнения.

Тканевый силос с конусообразным дном и пневматической

загрузкой-подачей

Тканевые склады (силосы*). Благодаря универсальности и довольно низкой стоимости в европейских странах большой популярностью пользуются тканевые каркасные пеллетные склады (силосы), которые состоят из разборного металлического или деревянного каркаса (для облегчения монтажа в готовых постройках), оболочки из огнестойкого тканевого или синтетического материала, механизмов загрузки и подачи топлива. В зависимости от формы различают следующие виды тканевых пеллетных силосов.

Прямоугольный склад с горизонтальным дном. У такого склада квадратная либо прямоугольная форма, которая обеспечивает оптимальное использование занимаемого объема помещения, что особенно актуально при небольшой высоте потолка (цокольный этаж, подвал, чердак). Отбор пеллет из складов с горизонтальным дном происходит с помощью специальных мешалок или ворошилок с электроприводом, расположенных в нижней части сооружения, а подача топлива в котел выполняется винтовым шнеком или с помощью пневматического оборудования (если котел находится на большом расстоянии от пеллетного склада). В силу геометрической формы склады с горизонтальным дном невозможно опорожнить полностью, в них всегда остается некоторое количество пеллет.

Конусообразный склад. Эта форма склада походит на перевернутую пирамиду.

Забор пеллет для подачи к котлу выполняется в нижней части такого сооружения, т. е. в вершине перевернутого конуса.

Ваннообразный или корытообразный силос (Trogsilo). По форме такая конструкция схожа с пеллетным складом с наклонным дном. Вдоль нижней грани силоса устанавливается шнек для забора пеллет.

Подъемный силос (Hubsilo). Нижняя часть такого силоса при полной загрузке опускается вниз - до пола. Для загрузки пеллет силос приподнимается, после чего в его нижней части образуется конус. Таким образом, можно сказать, что подъемный силос - это тот же конусообразный силос, только с механизмом перемещения в вертикальной плоскости.

В трех вышеописанных видах силосов - конусообразном, ваннообразном и подъемном - пеллеты за счет силы тяжести стекаются по мере их отбора из емкости к самой нижней точке силоса, где и расположен шнек или всасывающий штуцер пневматики. Диаметр разгрузочной воронки и угол наклона конуса подбираются точно под характеристики пеллет как сыпучего материала. В отличие от силосов с горизонтальным дном, такие хранилища можно опорожнить полностью.

Все тканевые силосы изготовлены из прочной, гибкой, воздухопроницаемой и одновременно пыленепроницаемой ткани, которую навешивают на несущую конструкцию в форме рамок из стали или древесины. В тканевых емкостях для хранения пеллет не образуется конденсат и потому не создаются условия для развития плесени. Для надежного отвода зарядов статистического электричества используются также ткани с антистатическими свойствами. Уровень заполнения склада можно оценить визуально, без измерительных приборов, легко регулировать по высоте и расположение загрузочного патрубка. Благодаря простоте монтажа и демонтажа при необходимости силос можно быстро, без особых усилий, перенести на другое место. Конструктивные элементы таких пеллетных складов легко пронести через любые двери и проходы. Тканевые силосы можно изготовить и на заказ. Большой плюс таких тканевых емкостей в том, что их размеры и форму можно оптимально подобрать под конкретное помещение, что позволяет максимально эффективно использовать площади.

В западноевропейских странах для загрузки топлива в тканевые силосы и другие пеллетные склады, которые будут описаны ниже, используется только пневматический способ. В России его применять пока невозможно из-за отсутствия специализированного транспорта - большегрузных машин, которые с помощью пневмоперегружателя «закачивают» гранулы в пеллетный склад. Поэтому придется загружать пеллеты в емкость склада вручную, через верх. Для этого надо установить специальный приемный желоб или люк достаточного размера, чтобы можно было заполнять склад пеллетами из биг-бэгов или из 15-30-килограммовых мешков.

У тканевых силосов имеется еще одно преимущество перед силосами с твердыми стенками: при пневматическом наполнении таких силосов ткань принимает на себя давление от удара вдуваемых пеллет и за счет эластичности уменьшает его. Во время загрузки пеллет в эти силосы образуется намного меньше пыли, чем при загрузке емкостей с твердой оболочкой, поэтому не требуется дополнительное оборудование для аспирации.

Тканевые силосы могут располагаться как внутри здания, так и снаружи - под навесом, который предотвратит прямое попадание дождевой воды на силос. В климатических условиях России тканевые силосы лучше устанавливать в утепленном сарае или пристройке к зданию.

Склады с системой подачи Maulwurf

В отличие от классической схемы забора пеллет из топливного склада снизу, в складах такой конструкции пеллеты отбираются сверху. Всасывающая головка системы Maulwurf (в переводе с нем. - «крот») лежит поверх пеллет, слегка зарываясь в них. В корпусе головки расположен электродвигатель, посредством которого всасывающая головка вращается, как бы вгрызаясь в кучу пеллет лопастями, установленными между внутренним и внешним кольцами (за что и получила свое название). За счет разрежения воздуха, создаваемого всасывающей турбиной, пеллеты засасываются, как в пылесосе, в гофрированный шланг диаметром 50 мм и длиной до 10 м и подаются по нему в котел.

Подземный склад-колодец

Подземный склад может быть выполнен в форме колодца с железобетонными стенками. В последнее время для устройства подземного склада все чаще используются пластиковые емкости, которые и дешевле железобетона, и требуют значительно меньших затрат при установке.

Подача пеллет из такого склада осуществляется в основном пневматическим способом по трубам, закопанным в землю, а при небольшой удаленности склада от дома - шнековым транспортером. Патрубок подачи пеллет в котел может быть расположен как в нижней, так и в верхней части емкости. При нижнем заборе пеллет нижняя часть силоса должна быть выполнена в форме конуса или воронки, в которой находятся специальные мешалки или вибраторы с электрическим приводом - для разрыхления кучи пеллет в зоне всасывающего патрубка и предотвращения заторов перед ним. В некоторых силосах с этой целью используется обратная продувка воздухом труб подачи пеллет. В силосах с верхним забором используется система Maulwurf. Подземные пеллетные склады вряд ли найдут применение в северных регионах России ввиду климатических условий (низкие температуры, промерзание почвы).

Наружные и внутренние склады-силосы

Такие склады используются в основном на промышленных и коммунальных пеллетных котельных. Силосы небольшого объема можно установить и в помещении. Наружный силосный топливный склад представляет собой емкость, опирающуюся несколькими вертикальными опорами на основание (фундамент или бетонные плиты). Силос изготавливается из металлического оцинкованного листа, толщина которого зависит от емкости силосного склада, что обеспечивает оптимальную прочность сооружения при минимальной металлоемкости конструкции. На крышке силоса, которая изготавливается с уплотнительными прокладками, имеется горловина для загрузки пеллет. Для технического обслуживания и регламентных работ силос оборудован скоб-трапом и смотровым люком. Конструкция крышки исключает попадание в силос атмосферных осадков и за счет сферической или конусообразной формы обеспечивает максимальную вместимость. Днище силосного склада представляет собой перевернутый конус с углом наклона, обеспечивающим оптимальные условия выгрузки пеллет самотеком на шнековый либо воздушно-вакуумный транспортер, расположенный под днищем силоса и подающий пеллеты в котел. Загрузка силосного склада ведется с помощью приемного лотка и шнекового транспортера, что позволяет принимать топливо насыпью.

Металлические силосы значительно превосходят емкости из ткани и полимеров по ряду показателей. В первую очередь металлическая конструкция устойчива к температурным изменениям, а емкости, изготовленные из некоторых видов полимеров, при понижении температуры становятся хрупкими. Но главное достоинство металлических силосов - жесткая конструкция, не требующая защитных каркасов, что повышает устойчивость емкости для хранения пеллет к механическим повреждениям и обеспечивает возможность ее ремонта, в то время как полимерные и тканевые силосы по окончании гарантированного срока эксплуатации подлежат замене.

Отопительный модуль и механизация

Пеллетный отопительный модуль представляет собой отдельно стоящую деревянную или металлическую конструкцию или контейнер (мобильный вариант, установленный на фундаменте или просто на бетонных плитах). В таком модуле находятся пеллетный котел и топливный склад. Модуль подключается к системе отопления здания и электропитанию.

Пеллетные котлы большой мощности (1-5 МВт) можно оснащать механизированными топливными складами капитального исполнения объемом несколько сотен кубометров. К такому складу обеспечивается проезд для автотранспорта и погрузчика. Склад оборудуется гидравлическими скребковыми штангами-толкателями (т. н. «живое дно»). Пеллеты на такой склад можно загружать навалом со щеповоза или с помощью малой механизации (кран-балки и т. п.), высыпать из биг-бэгов на приемный скребковый транспортер либо пневматическим способом.

Измерители наполнения склада

Компании-производители измерителей наполнения складов пеллетами предлагают потребителям приборы с разными принципами работы. Например, есть измерители, которые оценивают наполненность емкости исходя из показаний датчиков давления. Несколько разных по функциональности и стоимости приборов с датчиками давления предлагает фирма Elniko. Самый простой измеритель - Basis - это небольшая коробочка со светодиодом, который показывает как состояние заряда батареи, так и состояние наполнения склада: загорается красный - значит, на складе минимальное количество пеллет.

У мод. Premium несколько светодиодов: загорелся зеленый - склад заполнен наполовину, желтый - на 25%, мигает красный и сопровождается звуковым сигналом, - значит, нужно срочно наполнять склад. Мод. PremiumPlus - это датчик, который, в отличие от первых двух моделей, работает от сети и может подавать сигнал на автоматику котла о том, что заканчивается топливо на складе. Все сигналы дублируются через модуль дистанционного оповещения на мобильный телефон или компьютер.

Другой принцип измерения - емкостный - непрерывный мониторинг уровня наполнения склада пеллетами посредством измерения электрического сопротивления между электродами. Два электрода в форме металлических лент или трубок малого диаметра устанавливаются параллельно с внутренней стороны силоса. В тканевых силосах проволочные электроды вплетаются в саму ткань. В складах прямоугольной формы роль электродов выполняют туго натянутые по диагонали снизу вверх стальные струны. Такую систему с датчиками Sicon производит фирма Delox Elektronik GmbH.

Устройства других производителей измеряют общий вес пеллет на складе установленными на днище склада специальными сенсорами, с точностью ±100 кг. Когда остаток пеллет в силосе достигает заранее заданного минимального веса, прибор подает звуковые и световые сигналы, отправляет SMS-сообщение. Выпускаются также датчики, действие которых основано на измерении времени работы подающего шнека и электроэнергии, потребленной за это время. Сделав расчет, компьютер выдает информацию о количестве пеллет, поступившем в котел, и об остатке на складе.

Многие трейдеры - поставщики пеллет заключают договор с владельцами пеллетных котлов на постоянное обслуживание и заполнение топливного склада. В диспетчерской трейдерских компаний на мониторах отражается состояние складов всех клиентов в режиме реального времени. Диспетчер видит, кому, когда и сколько нужно завезти пеллет и согласует с заказчиком время приезда машины для загрузки склада.

Краткое руководство по установке склада

Схематический разрез здания со всеми возможными вариантами размещения пеллетных складов (в подвале, на этажах, под землей и в наружном модуле)

Проектирование и строительство топливного склада - инженерно-техническая задача, которую лучше решать еще на этапе проектирования корпусов предприятия. Если же здание цеха уже построено, эта задача значительно усложняется.

Прежде всего следует правильно рассчитать объем топливного склада для пеллет. Почти все сведения о потреблении пеллет тем или иным котлом являются расчетными, учитывающими усредненные данные (среднюю температуру наружного воздуха в отопительный сезон и т. п.). На практике дело обстоит иначе: на расход топлива влияют: качество пеллет, режим работы котла и его настройки, правильное устройство дымохода, степень утепления отапливаемого помещения и многое другое.

Как правило, узнать реальный расход пеллет можно только по окончании первого отопительного сезона. Поэтому строить склад надо с запасом - его емкость должна превышать расчетный объем хотя бы на 15%; желательно также предусмотреть возможность модернизации, т. е. увеличения полезного объема склада.

На что обратить внимание при установке пеллетного склада?

Одно из главных требований - сухое водонепроницаемое помещение для склада, расположенное как можно ближе к котлу (не менее 1 м, но не более 10-12 м). Не стоит беспокоиться о высоте склада, мнение о том, что пеллеты в нижних слоях хранилища могут быть раздавлены верхними, ошибочно.

При пневматической загрузке загрузочный патрубок диаметром не менее 100 мм должен быть расположен минимум на 15-20 см ниже верхней стенки емкости. В противном случае при вдувании (скорость движения пеллет по шлангу и трубам достигает 60 км/ч!) пеллеты будут ударяться о верхнюю стенку, разламываться и образовывать пыль. Если склад расположен в помещении с оштукатуренным потолком, при ударах пеллет об него могут откалываться фрагменты штукатурки, которые попадают вместе с пеллетами в котел и ухудшают показатели его работы. Патрубок должен быть обязательно заземлен, так как при быстром движении пеллет по нему образуются электростатические заряды.

Труба между приемным (к которому подсоединяется загрузочный шланг) и конечным (через который пеллеты засыпаются в топливный склад) патрубками должна быть по возможности прямой, без изгибов. В тех случаях, когда проложить прямую приемную трубу не позволяет конструкция здания, все ее изгибы должны быть как можно более плавными, с коленом длиной не менее 50 см, чтобы избежать прямых углов и тем самым уменьшить пылеобразование от ударов пеллет о внутренние стенки приемной трубы.

Лучше всего в качестве приемной трубы использовать цельную металлическую трубу с гладкой внутренней поверхностью. Ее так же, как и патрубок, следует обязательно заземлить. Практика использования составных труб дала отрицательный результат, так как в местах стыка отдельных частей со временем накапливалось какое-то количество пеллет и создавались заторы. Не подойдет и гофрированная труба - из-за ее негладкой внутренней поверхности пеллеты во время движения истираются, что приводит к повышению содержания пыли в емкости.

В складах с вертикальными капитальными стенками рекомендуется устанавливать под углом 45° и не менее чем в 50 см от подающего патрубка щит-отбойник размером 1,5 х 1,5 м из износостойкого прочного материала (например, из резины толщиной 1-3 мм), предотвращающий удары вдуваемых пеллет о боковую стенку склада.

При проектировании топливного склада необходимо минимизировать механические нагрузки на пеллеты при перемещении для предотвращения их истирания, разрушения и пылеобразования. Для этого длина всех шлангов или труб, считая от начала их подачи в топливный склад и до поступления в склад, не должна превышать 30 м.

В целях пожарной безопасности внутри склада не должно быть никаких электровыключателей и приборов электрического освещения. Вся электропроводка для системы измерения уровня и для привода мешалок и ворошителей должна быть в пожаро- и врывобезопасном исполнении.

Необходимо исключить возможность прямого попадания влаги в топливный склад. В противном случае пеллеты будут набухать и рассыпаться. Хранение пеллет в неприспособленном для этого помещении - как навалом, так и в мешках или биг-бэгах - требует хорошей гидроизоляции такого помещения.

При шнековой подаче пеллет расстояние от склада до котла не должно превышать 12 м. Теоретически можно сделать шнек большой длины, но чем длиннее шнек, тем чаще возможны проблемы. Пеллеты низкого качества за счет истирания при движении по такому транспортеру будут доставляться в котел с высоким содержанием древесной пыли, что негативно повлияет на работу котла. Использование воздушно-вакуумной подачи позволяет отодвигать хранилище пеллет от котла на расстояние до 20 м. Поэтому, чтобы избежать заторов и остановки котла, следует устанавливать прямой шнек, без изгибов и поворотов.

Требуется предусмотреть возможность постоянного проветривания склада, которое может быть как естественным, так и принудительным.

Теоретически пеллеты, упакованные в мешки или биг-бэги, могут храниться и на улице, под навесом. Пеллеты в полиэтиленовых (ПЭ) и полипропиленовых (ПП) мешках и биг-бэгах с полиэтиленовыми вкладышами вообще не боятся влаги, если мешки хорошо запаяны (исключение - европейские полиэтиленовые мешки с маленькими отверстиями). Пеллеты при длительном открытом хранении летом в ПП мешках без вкладыша набирают влагу из воздуха, так как летом влажность воздуха высокая. Зимой пеллеты даже в ПП мешках без вкладыша под навесом влагу не набирают, поскольку в морозы влажность воздуха невысока. Есть примеры, когда пеллеты хранились на паллетах в ПП мешках на улице, засыпанные снегом, в течение нескольких месяцев и их качество нисколько не ухудшилось. Однако не стоит так экспериментировать, так как при внесении пеллет в теплое помещение с мороза на их поверхности будет образовываться конденсат, что приведет к снижению их качества.

Следует также помнить, что в случае даже незначительного механического повреждения упаковки (мешка или биг-бэга) пеллеты при наружном хранении начинают активно поглощать влагу воздуха, при этом теряется механическая прочность гранул, они разбухают и рассыпаются, увеличиваясь в объеме, теплота сгорания снижается. Так, при пребывании во влажной атмосфере в течение нескольких суток влажность пеллет повышается до 15-17%.

Пожарная безопасность складов

Один из основных критериев при проектировании и строительстве пеллетных топливных складов - их пожарная безопасность. Для предотвращения возгорания пеллет на складе по причине обратного горения (попадания тлеющего топлива в емкость склада) принимается ряд мер:

- используется шлюзовый затвор для разделения потоков подачи пеллет между котлом и топливным складом;

- организуется двухшнековая подача пеллет в котел, при которой за счет разрыва между шнеками исключается протлевание пеллет на первом шнеке, ведущем из склада;

- подающий шнек оснащается системой аварийного огнетушения, которая состоит из емкости для воды, соединительного шланга и плавкой вставки. Шланг от емкости подсоединен к штуцеру, расположенному на трубе шнекового транспортера. На входе штуцера находится плавкая вставка, которая при воспламенении топлива в шнеке расплавится, после чего вода зальет тлеющее топливо. В более совершенных системах используются электромагнитный клапан с датчиком температуры и углекислотный огнетушитель. Термодатчик сигнализирует о критическом повышении температуры в шнеке (85-90 °С), после чего открывается клапан и углекислота из огнетушителя поступает в зону воспламенения (тления).

Основные правила ТБ

Помещение пеллетного склада нельзя загружать полностью под верхнюю стенку (крышку). Обязательно должно оставаться воздушное пространство для свободного тока воздуха при вентиляции через приемный патрубок (штуцер) и патрубок разрежения внутреннего давления. Склад перед загрузкой пеллет необходимо хорошо проветрить и остановить котел за час до начала загрузки. При регламентных и других работах в заполненных складах необходимо, чтобы снаружи склада для страховки находился еще один работник. Использование открытого огня и курение в топливном складе категорически запрещено. На видном месте, на дверях и стенках склада должны быть вывешены специальные предупреждающие знаки с описанием основных правил техники безопасности и знак «Посторонним вход воспрещен». Все металлические части должны быть заземлены. Необходимо регулярно очищать шнековые транспортеры и электроприводы от пыли.

Сергей ПЕРЕДЕРИЙ,

Дюссельдорф, Германия

(s.perederi@eko-pellethandel.de)